КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Системы шлакозолоудаления

|

|

|

|

В зависимости от мощности котельной установки используют следующие способы удаления золы и шлаков: механический, гидравлический и пневматический.

1. Механический способ удаления золы и шлака применяют в котельных с выходом очаговых остатков до 10 т/ч и при установке в них котлов с механическими или ручными топками для слоевого сжигания.

Для механизации всех процессов шлакозолоудаления широкое распространение получили системы с прокладкой перед фронтом котлов или под ними скреперного канала с ковшом или другим транспортером, способным выполнять одновременно как горизонтальную транспортировку, так и подъем на небольшую высоту в приемный бункер. Из бункера золу и шлак удаляют автотранспортом за пределы территории котельной.

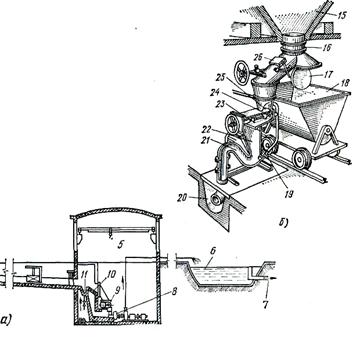

2. Гидравлический способ удаления золы и шлака (рисунок 3.29, а) используют в котельных установках при пылевидном сжигании топлива и в тех случаях, когда в котельной имеются сбросные воды, применяемые для гидрозолоудаления.

Наиболее распространенной является система с багерными насосами 8. Под шлакосмывными шахтами 4 вдоль всей котельной устраивают смывные каналы 13 с большим уклоном. Зола из сборных бункеров и золоуловителей 2, а также гранулированный шлак из шлакосмывной шахты 4 через золосмывные аппараты 14 поступают в каналы. Поток воды, текущий в каналах 13, смывает спускаемые золу и шлак; в местах, где возможно оседание золы и шлака, устанавливают водяные сопла 12, питаемые насосом 1. Гидрозолошлаковая смесь поступает в багерную насосную 5, где проходит металоуловитель 11 и неподвижный грохот 10, а крупные куски шлака, не прошедшие грохот, поступают дробилку 9. Из багерной насосной 5 образовавшаяся пульпа перекачивается багерным насосом 8 в золоотвал 6, который обычно располагается от котельной на расстоянии до 3 км.

Иногда применяют комбинированные способы удаления золы и шлака (рисунок 3.29, б), для чего используют внутренний транспорт – механический, а внешний – гидравлический, или в обратном порядке.

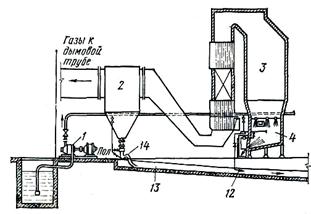

3. Пневматический способ удаления залы и шлака применяют в котельных, оборудованных для слоевого и камерного сжигания топлива при выходе очаговых остатков от 0,3 до 10 т/ч. Пневматическую систему осуществляют как по всасывающей так и по нагнетательной схемам: первая применяется в тех случаях, когда расстояние то котельной до осадительной или разгрузочной установки не более 200 м, в вторая – до 600 м.

Общая схема пневматической системы удаления шлака и золы из котельной показана на рисунке 3.29, в. Шлак с температурой до 600 оС из бункеров 27 топочного устройства через затворы 28 поступает в трехвалковую шлаковую дробилку 9, где измельчается до 20 – 25 мм. Далее шлак попадает во всасывающую насадку 29.

Рисунок 3.29 – Схема устройства гидрозолоудаления (а), золосмывной аппарат с резервным удалением золы вагонеткой (б) и пневматическая система удаления шлака и золы (в):

1 и 8 - насосы, 2 - золоуловители, 3 - котлоагрегат, 4 - шлакосмывная шахта, 5 - багерная насосная, 6 - золоотвал, 7 - осветлённая вода, 9 - дробилка, 10 - неподвижный грохот, 11 – металоуловитель, 12, 19 и 24 - водяное, побудительное и сливное сопла, 13 - шлаковый канал, 14 - золосмывной аппарат, 15, 27, 31 и 41 - бункера, 16 и 23 - распределительная и золосмывная камеры, 17 - откидной люк, 18 - вагонетка, 20 - канал гидрозолоудаления, 21, 28, 32, 37 и 42 - затворы, 22 - спускная труба, 25 и 26 - поворотный и переключательный шиберы, 29 и 34 - насадки, 30 - кран, 33 - течка, 35 - золопровод, 36 и 38 - циклоны, 39 - вентиль, 40 – эжектор.

Смесь воздуха и шлака с концентрацией 4 – 8 кг шлака и золы на 1 кг воздуха со скоростью 22 – 25 м/с через отключающий пробковый кран 30 по золопроводу 35 направляется в циклон-осадитель 36. Из него воздух с не уловленной пылью поступает в следующий циклон 38, а затем через эжектор 40 сбрасывается в дымовую трубу. После удаления шлака краном 30 и затворами 28 часть трубопроводов и бункера для шлака отключаются от системы. С помощью затворов 32 к системе подключают бункера 31 с золой, а затем через течку 33 по золопроводу 35 к циклону 36.

Иногда золу можно транспортировать прямо из бункера через насадку 29 телескопического типа. Из циклонов 36 и 38 через затворы 37 шлак и зола ссыпаются в бункер 41, а из него периодически через затвор 42 загружаются в вагоны.

Для работы системы требуется разряжение в 36 – 40 кПа (0,36 – 0,4 кгс/см2).

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 2787; Нарушение авторских прав?; Мы поможем в написании вашей работы!