КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы очистки поверхностей нагрева

|

|

|

|

Классификация наружных отложений

В составе золы имеются в небольшом количестве легкоплавкие соединения с температурой плавления 700 – 850 оС. Это в основном хлориды и сульфаты щелочных металлов [NaCl, Na2SiO3, CaCl2, MgCl2, Al2(SO4)3]. В зоне высоких температур ядра факела они переходят в парообразное состояние и затем конденсируются на поверхности труб, так как температура чистой стенки всегда менее 700 оС.

Среднеплавкие компоненты золы с температурой плавления 900 – 1100 оС [FeS, Na2SiO3, K2SO4 и др.] могут образовать первичный липкий слой на экранных трубах и ширмах, если в результате не налаженного топочного режима факел будет касаться стен топки, и вблизи экранных труб будет находиться высокотемпературная газовая среда.

Тугоплавкими компонентами золы являются, как правило, чистые окислы [SiO2, Al2O3, CaO, MgO, Fe2O3 и др.]. Температура их плавления (1600 – 2800 оС) превышает максимальную температуру ядра факела, поэтому они проходят зону горения без изменения своего состояния, оставаясь твердыми. Ввиду малых размеров частиц эти компоненты в основном уносятся потоком газов и составляют летучую золу.

В зоне высоких температур газов (выше 700 – 800 оС) на поверхности чистой трубы вначале происходит конденсация из газового потока легкоплавких соединений и образуется первичный липкий слой на трубах. На него одновременно налипают твердые частицы золы. Затем он отвердевает и становиться плотным первоначальным слоем отложений, крепко сцепленным с поверхностью трубы. Температура наружной поверхности слоя повышается и конденсация прекращается.

Далее на шероховатую поверхность этого слоя набрасываются мелкие и твердые частицы тугоплавкой золы, образуя внешний сыпучий слой отложений. Таким образом, в этой области температур газов на поверхности труб чаще всего присутствуют два слоя отложений: плотный и сыпучий.

Сыпучие отложения распространены в зоне относительно низких температур газового потока (менее 600 – 700 оС), характерных для поверхности конвективной шахты.

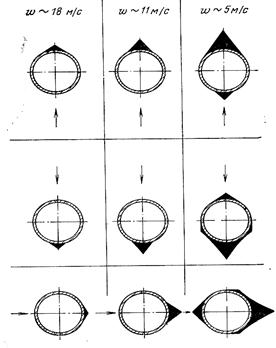

Сыпучие отложения преимущественно образуются на тыльной стороне трубы по отношению к направлению газового потока, в образующейся сзади трубы вихревой зоне (рисунок 3.32). На лобовой стороне сыпучие отложения образуются лишь при малых скоростях потока (менее 5 – 6 м/с) или при наличии в потоке очень тонкой летучей золы.

Частицы золы, участвующие в образовании сыпучих отложений разделяют на три группы.

К первой группе относят самые мелкие фракции, так называемые безынерционные частицы, которые настолько малы, что двигаются по линиям тока газов, и поэтому вероятность их осаждения на трубах мала. Предельный размер частиц, относящихся к этой группе, составляет около 10 мкм.

Ко второй группе относятся крупные фракции размером свыше 30 мкм. Эти частицы обладают достаточно большой кинетической энергией и при контакте с сыпучими отложениями разрушают их.

Третью группу составляют фракции золы размером от 10 до 30 мкм. При обтекании газовым потоком трубы эти частицы преимущественно оседают на ее поверхности и образуют слой отложений. В результате размер слоя сыпучих отложений определяется динамическим равновесием процессов постоянного оседания средних фракций золы и разрушения осевшего слоя более крупными  частицами.

частицами.

Рисунок 3.32 – Загрязнение труб сыпучими отложениями при разных направлениях и скоростях движения газов

Одним из методов очистки поверхностей нагрева является использование динамического воздействия на слой отложений струи пара, воды или воздуха. Действенность струй определяется их дальнобойностью, в пределах которой струя сохраняет достаточный динамический напор для разрушения отложений. Наибольшей дальнобойностью и термическим эффектом воздействия на плотные отложения обладает водяная струя.

Аппараты этого типа находят применение для очистки экранов топочных камер. Однако обдувка водой требует строго расчета, чтобы исключить резкое переохлаждение металла после удаления отложений.

Для очистки радиационных поверхностей нагрева и конвективных перегревателей широкое распространение получили многосопловые выдвижные аппараты, работающие на насыщенном или перегретом паре с давлением около 4 МПа.

Для очистки ширм и коридорных трубных пакетов в области горизонтального газохода применяют вибро-очистку. Ее действие основано на том, что при колебании труб с большой частотой нарушается сцепление отложений с металлом. В этих целях используют вибраторы с водоохлажденными штангами, передающими воздействие на очищаемую поверхность.

Наиболее эффективным способом очистки конвективных поверхностей в опускной шахте парового котла от сыпучей золы является дробеочистка. В этом случае используют кинетическую энергию падающих чугунных дробинок диаметром 3 – 5 мм. Дробь подается вверх воздушным потоком и распределяется по всему сечению шахты. Расход дроби на очистку определяют исходя из оптимальной интенсивности «орошения» дробью – 150 – 200 кг/м2 сечения конвективной шахты. Время очистки составляет обычно 20 – 60 с.

Обязательным условием успешного использования дробевой очистки является регулярность ее применения сразу после пуска котла в эксплуатацию при еще практически чистых поверхностях нагрева.

В последнее время находит распространение метод термоволновой очистки поверхностей нагрева конвективной шахты при помощи акустических низкочастотных волн, генерируемых в специальной импульсной камере взрывного горения.

Очистку вынесенных за пределы котла регенеративных воздухоподогревателей (РВП) осуществляют путем обдувки теплообменной набивки РВП перегретым паром (на 170 – 200 оС выше температуры насыщения), реже применяют обмывку водой (липкие отложения она удаляет, но увеличивает коррозию), а также применяют метод ударной волновой очистки и термический способ очистки. Последний основан на периодическом повышении температуры набивки до 250 – 300 оС за счет отключения подачи воздуха в аппарат РВП. При этом высушиваются липкие отложения и испаряется сконденсировавшаяся серная кислота.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 1899; Нарушение авторских прав?; Мы поможем в написании вашей работы!