КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ходовые винты и гайки

|

|

|

|

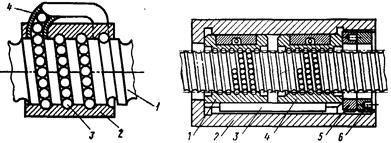

В металлорежущих станках наиболее распространенными исполнительными механизмами подач прямолинейного перемещения являются передачи винт—гайка. В универсальных станках широкое применение получила передача винт—гайка скольжения (рис. 29) с трапецеидальным профилем резьбы (а), а для точных перемещений — с прямоугольным профилем (б). Трапецеидальный профиль более технологичен и обеспечивает удобство регулировки зазоров в передаче. Основные технические требования передач винт—гайка: точность резьбы соединяемых деталей; отсутствие зазора между поверхностями соприкосновения резьб; отсутствие осевых смещений винта и гайки во время работы передачи.

Отраслевым стандартом ОСТ Н33-2-74 установленышесть классов точности ходовых винтов скольжения: 0, 1, 2, 3, 4, 5, которые расположены в порядке понижения точности. Стандарт дает следующие рекомендации по выбору классов точности ходовых винтов:

а) станки класса С и винтовые пары к ним — 0 класс;

б) резьбошлифовальные, червячно-шлифовальные, координатно-расточные, зубофрезерные, зубо- и круглошлифовальные станки классов А, В, П — 1 и 2-й классы;

в) токарно-винторезные, универсально-фрезерные станки классов В и П и затыловочные класса Н — 3-й класс:

Рис. 29. Передача винт-гайка скольжения

г) горизонтально- и координатно-расточные, токарно-карусельные, фрезерные, долбежные и строгальные станки классов П и Н — 4-й класс;

д) горизонтально-расточные станки класса Н — 5-й класс.

Для обеспечения высокой износостойкости пару винт—гайка скольжения рассчитывают на допускаемое давление, которое для точных винтов равно 2...3 МПа, а для обычных—до 8...12 МПа. Кроме того, механизм винтовой передачи рассчитывается на прочность, жесткость и устойчивость ходового винта.

Передача винт—гайка скольжения, обладая определенными достоинствами и прежде всего простотой конструкции, имеет ряд существенных недостатков: невысокую точность позиционирования перемещаемых узлов из-за зазоров в паре; низкий КПД(0,2...0,4)вследствие значительного трения; малые скорости перемещения; невысокую износостойкость и др. Поэтому в современныхстанкахвсе более широкое применение находят передачи винт—гайка качения, которые лишены многих недостатков, присущих передачам винт—гайка скольжения.

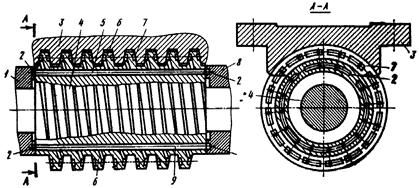

Передачи винт—гайка качения могут работать в широком диапазоне температур и скоростей и обеспечивают хорошую равномерность движения, высокий КПД (0,9...0,95), удобны в эксплуатации и не требуют циркулярной системы смазки. Типовая передача винт—гайка качения (рис. 30) состоит из винта 1, гайки 2, комплекта шариков 3 и устройства 4, служащего для возврата (циркуляции) шариков. При вращении винта шарики катятся по впадинам канавок ходового винта и гайки, перемещаясь в направлении канала устройства 4, которое соединяет начало и конец витков резьбы гайки. Существуют различные устройства возврата шариков, наиболее распространенные: канал возврата шариков представляет собой изогнутую трубку (рис. 30); канал возврата шариков фрезеруется непосредственно в гайке с наружной ее стороны, а сверху закрывается крышкой; канал возврата сверлится вдоль гайки и соединяется с началом и концом витков резьбы дополнительными каналами, расположенными в торцовых шайбах; канал возврата шариков выполнен в специальных вкладышах, которые вставляются в окна гайки и соединяют соседние витки. С целью облегчения циркуляции шариков, особенно в случае длинных гаек, они могут быть снабжены несколькими устройствами возврата шариков.

| Рис. 30. Передача винт—гайка качения | Рис. 31. Регулировка натяга в передаче винт—гайка качения |

Для устранения зазоров и повышения осевой жесткости в передачах винт—гайка качения создается предварительный натяг посредством сближения или раздвижения гаек. Существуют различные способы регулировки натяга. Наиболее простой, но менее точный — регулировка с помощью набора тонких прокладок (компенсаторов), устанавливаемых между гайками. Широкое распространение получила конструкция, в которой гайки снабжены зубчатыми венцами. Венцы гаек входят во внутренние зубцы стакана. Число зубьев на одной гайке отличается от числа зубьев на другой на единицу, например 100 и 101. Число зубьев на венцах стакана также имеет соответствующие значения — 100 и 101. Регулировка натяга обеспечивается поворотом одной из гаек относительно другой в процессе вывода ее из зацепления со стаканом. Эта конструкция позволяет производить весьма тонкую регулировку осевого перемещения гаек. Так, при приведенных выше значениях чисел зубьев и шаге резьбы 10 мм перестановка гайки на один зуб будет соответствовать относительному осевому перемещению гаек порядка 1 мкм.

На рис. 31 приведена конструкция, позволяющая производить регулировку натяга в передаче винт—гайка качения непосредственно на станке. Обе гайки 1 и 4 посажены в корпусе 2 на общую шпонку 3 и имеют возможность осевого перемещения. Натяг и стопорение осуществляются гайками 5 и 6.

Расчет шариковой передачи винт—гайка проводится так же, как и подшипников качения, на контактную усталость. При этом ориентировочные значения расчетной долговечности можно принимать 5.103…104 ч.

Кроме расчета на контактную усталость винты проверяют на устойчивость от действия осевой силы Ро Критическое значение осевой силы Ро.кр зависит от модуля упругости материала винта; момента инерции сечения винта, приведенной длины винта, коэффициент запаса, способа закрепления концов винта.

Другим параметром, определяющим работоспособность передач винт—гайка качения, является осевая жесткость.

В ряде случаев для точных передач винт—гайка качения необходимо производить расчеты нa нагрев от внутренних и внешних источников теплоты.

Для перемещения продольных столов тяжелых станков и в приводах подач крупногабаритных станков с ЧПУ применяют гидростатические червячно-реечные передачи и гидростатические передачи винт—гайка. Достоинства гидростатических передач: высокий КПД (0,95...0,99); отсутствие износа и люфта; плавность перемещения; высокая жесткость.

На рис. 32 приведена схема гидростатической червячно-реечной передачи, состоящей из рейки 3, червяка 4, упорных подшипников скольжения 1 и 8, имеющих маслораспределители 2. Смазка к карманам 7 червяка 4 подается через систему каналов 5,6, 9, выполненных в его корпусе. Принципиальная схема подачи смазки имеет тот же вид, что на рис. 28.

Рис. 32. Схема гидростатической червячно-реечной

передачи

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 3650; Нарушение авторских прав?; Мы поможем в написании вашей работы!