КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ВВЕДЕНИЕ 5 страница

|

|

|

|

Найденное значение коэффициента пропускной способности С сравнивается с коэффициентами С регуляторов, и по результату сравнения выбирается необходимый типоразмер регулятора. При этом если в расчете С использовался расход всего редуцируемого газа, то на узле устанавливаются один рабочий регулятор с коэффициентом С не ниже расчетного и один резервный регулятор того же типоразмера. Если расчетное значение С заметно превосходит коэффициенты пропускной способности всех типоразмеров регуляторов, то узел редуцирования комплектуется несколькими параллельно соединенными регуляторами одного типоразмера, коэффициент С которых (Срг) примерно равен кратной части расчетного С. Количество рабочих регуляторов в данном случае принимается равным (С/Срг). Резерв берётся в том же количестве.

Для обеспечения регуляторам устойчивой и безотказной работы они должны загружаться не более чем на 80% и не менее чем на 10% их максимальной пропускной способности.

После регуляторов давления топливный газ направляется из УПГ по трубопроводам к камерам сгорания ГПА, пройдя предварительно устройства для измерения его расхода.

Измерение расхода топливного газа продиктовано тем, что уровень потребления газа ГПА является одним из показателей экономичности работы агрегатов и КС в целом. Этот показатель, с одной стороны, характеризует экономичность транспорта газа, с другой - свидетельствует о техническом состоянии основного оборудования станций. Поэтому для контроля за технико-экономическим состоянием КС расход топливного газа измеряется поагрегатно и в целом по компрессорному цеху.

Для измерения используются расходомерные диафрагмы, устанавливаемые на общем коллекторе топливного газа (после узла редуцирования) и на агрегатных трубопроводах топливного газа.

Система пускового газа обеспечивает очистку и редуцирование, газа, направляемого в турбодетандеры ГТУ.

Очистка осуществляется в сепараторах, однотипных с сепараторами системы топливного газа. Вследствие этого узлы очистки топливного и пускового газа выполняют совмещенными.

Давления пускового и топливного газа у большинства ГПА не совпадают. Поэтому редуцирование пускового газа проводится на самостоятельных регуляторах, которые, однако, территориально совмещают с регуляторами топливного газа в виде общего узла редуцирования со 100 % резервом всех рабочих регуляторов.

Расчет потребного количества регуляторов пускового газа аналогичен ранее приведенному расчету для регуляторов топливного газа.

К совмещенным узлам очистки и редуцирования систем пускового и топливного газа присоединяют соответствующие узлы системы газа собственных нужд. При этом узлы очистки выполняются общими для всех трех систем, а узлы редуцирования - объединенными лишь территориально, без строгой регламентации резерва регуляторов давления для газа собственных нужд.

Для повышения надежности работы рассмотренных систем оборудование на совмещенном узле очистки газа и на узле подогрева топливного газа (сепараторы и подогреватели соответственно) обвязываются общим кольцевым коллектором, регуляторы давления топливного и пускового газа оснащаются обводными линиями.

Система импульсного газа содержит два узла - узел очистки и узел осушки. Узел очистки включают в ранее отмеченный совмещенный узел очистки систем газа топливного, пускового и собственных нужд, узел осушки выполняется отдельным.

Узел осушки предназначен для снижения точки росы импульсного газа до 218 К (-55°С) при рабочем давлении системы, что предотвращает образование гидратных и ледяных пробок в импульсных линиях. Осушка проводится в двух адсорберах, один из которых постоянно находится в работе, другой - на регенерации. Регенерация адсорбера в адсорберах выполняется осушенным природным газом, подогретым в печи газа регенерации. Периодичность регенерации - 2...3 раза в год.

Помимо отмеченного в систему импульсного газа входят два ресивера один из которых предназначается для узла подключения КС. Вместимость ресиверов рассчитывается из условия перестановки всех кранов КС при двух последовательных аварийных остановках станции,

Импульсный газ может подаваться из системы под двумя различными давлениями (импульсный газ высокого и низкого давления). В этом случае на выходе из системы устанавливается дополнительный узел редуцирования.

Диаметры трубопроводов установки подготовки газа рассчитываются по нормативным значениям скорости газа в них, которые по [6] составляют

- для трубопроводов топливного газа - менее 20 м/с;

- для коллекторов топливного газа - до 5 м/с;

- для трубопроводов и коллекторов пускового газа - не более

25 м/с.

Цеховые коллекторы топливного, пускового и импульсного газа оснащаются продувочными и дренажными свечами.

8. УЗЕЛ ОЧИСТКИ ГАЗОПРОВОДА

Узел очистки газопровода предназначен для приема и запуска очистных, устройств, используемых для очистки внутренней полости магистралей от различного рода отложений.

Узел очистки выполняется совмещенным с узлом подключения КС к газопроводу и в общем случае включает в себя следующие объекты: камеры приема и запуска очистных устройств; сигнализаторы прохождения очистных устройств; узел сбора продуктов очистки газопровода; механизмы дли извлечения, перемещения и запасовки очистных устройств; арматуру и продувочные свечи.

Конкретное содержание узла очистки может быть различным в зависимости от условий работы КС. В частности, в зависимости от расстояния между рассматриваемой станцией и соседними КС, от наличия на прилегающих к КС участках газопровода переходов через естественные и искусственные препятствия, от соотношения диаметров газопровода и рабочих ниток переходов.

Перечисленные выше обстоятельства определяют основные функции узла очистки, которые сводятся к одному из следующих вариантов:

- прием и запуск очистных устройств;

- только прием очистных устройств;

- только запуск очистных устройств;

-транзитный пропуск очистных устройств через КС.

Функции узла в свою очередь диктуют состав его объектов, в число которых в любом случае обязательно включаются сигнализаторы (датчики) прохождения очистных устройств. Эти датчики устанавливаются на расстоянии 1000 м до и после узла.

Очистные устройства при их движении по магистрали собирают перед собой продукты очистки трубопроводов, которые на КС принимаются в коллекторы-сборники, составляющие узел сбора продуктов очистки газопровода.

Коллекторы-сборники для придания им достаточной прочности и надежности, а также с целью унификации оборудования КС изготавливают из труб. Причем из труб того же сортамента, который используется для сооружения линейной части газопровода на участках 1-ой категории[11].

Объем коллектора-сборника рассчитывается в зависимости от степени загрязнения газа и проектируемой цикличности очистки газопровода, но не более;

- 300 м3 - дли газопроводов диаметром 1020мм и 1220 мм;

- 500 м3 - для газопроводов диаметром 1420 ми.

Коллектор-сборник представляет собой не простую емкость, составленную из нескольких плетей труб, а относительно сложное сооружение, которое позволяет выполнять следующие операции:

- выветривание газа из емкости коллектора-сборника;

- передавливание жидкости из сборника в автоцистерны для вывоза ее на утилизацию и сжигание;

- передавливание шлама из сборника в амбары или автоцистерны для последующего вывоза его и обезвреживания;

- очистка нижней части коллектора-сборника;

- отбор проб для определения состава продуктов очистки;

- контроль уровня заполнения коллектора-сборника. Коллекторы-сборники оснащаются свечой для сброса газа, поступающего в сборники вместе с продуктами очистки. Свеча выводится в сторону от узла очистки на расстояние не менее 60 м, а сами коллекторы-сборники размещаются от газопровода на удалении свыше 15 м.

Для аварийного сброса продуктов очистки газопровода на узле очистки предусматривается амбар.

Приложение 1

Основные технические показатели газомотокомпрессоров

| Подача,млн. м3/сут | Давление, МПа | Часто-та враще-ния вала, мин-1 | Число цилин-дров ком-прес-сора | Диаметр цилиндра компрес-сора, мм | Номи-нальная мощ-ность, кВт | К.П.ДДвига-теля, % | Адиаба-тичес-кий К.П.Д., % | |||

| Тип ГПА | Всасы-вание | Нагне-тание | ||||||||

| 10ГК | 0,528 | 2,5 | 5,5 | - | - | |||||

| 10ГКМ | 0,726 | 2,3 | 4,2 | 65-82 | ||||||

| 10ГКМА 1/28-75 | 0,408 | 2,7 | 7,4 | 70-75 | ||||||

| 10ГКН 1/25-55 | 0,856 | 2,5 | 5,5 | 65-82 | ||||||

| 10ГКНА 1/(30-38)-56 | 0,984-1,124 | 3,0-3,8 | 5,5 | 70-75 | ||||||

| МК8/(25-43)-56 | 1,538-5,280 | 2,5-4,3 | 5,5 | 80-85 | ||||||

| ДР12(35-45)-56 | 8,04-13,29 | 3,5-4,5 | 5,5 | 406,4 | 85-88 | |||||

| ДР12(35-52)-76 | 5,53-12,40 | 3,5-5,2 | 7,5 | 406,4 | 85-88 | |||||

Приложение 3

Техническая характеристика ГПА с турбоприводом

| Тип ГПА | Центробежный нагнетатель | ||||||

| Тип ЦБН | Подача, млн. м3/сут. | Давл. Нагн. Рн, МПа | Давление на выходе Рвх при числе последовательно работающих нагнетателей, Мпа | Частота вращения ротора, мин-1 | |||

| ГТ-700-4 | 280-11-2 | 13,0 | 5,50 | 4,56 | 3,88 | 3,53 | |

| ГТК-5 | 260-13-2 | 14,0 | 5,50 | 4,42 | 3,68 | 3,14 | |

| ГТ-750-6 | 370-14-1 | 19,5 | 5,50 | 4,42 | 3,68 | 3,14 | |

| ГТ-6-750 | Н-300-1,23 | 19,0 | 5,50 | 4,32 | 3,53 | 3,04 | |

| ГТН-6 | Н-300-1,23 | 19,0 | 5,50 | 4,32 | 3,53 | 3,04 | |

| ГПА-Ц-6,3 | ГПА-Ц-6,3 | 13,0 | 5,50 | 3,79 | - | - | |

| ГТК-10-2 | 520-12-1 | 29,3 | 5,50 | 4,32 | 3,53 | 3,04 | |

| ГТК-10-4 | 370-18-1 | 37,0 | 7,46 | 6,08 | 4,97 | 4,32 | |

| ГТК-16 | Н-16-76 | 51,0 | 7,35 | 5,89 | 4,71 | - | |

| ГТН-25 | 650-22-2 | 47,0 | 7,46 | 5,00 | - | - | |

| ГТН-10И | PCL-802/24 | 17,2 | 7,36 | 4,88 | - | - | |

| ГТН-25И | PCL-1002/40 | 45,0 | 7,36 | 4,88 | - | - | |

| Каберра-182 | RF 2BB-30 | 21,8 | 7,46 | 5,00 | - | - |

Продолжение приложения 3

| Тип ГПА | Турбопривод | ||||||||

| Номин. мощн., МВт | К. П. Д. ГТУ, % | Частота вращения, мин-1 | Топливный газ | Пусковой газ | |||||

| Номин. nH | Миним. nmin | Макс. nmax | Расход, м3/(кВт•ч) | Давление, МПа | Расход на пуск, т | Давление, МПа | |||

| ГТ-700-4 | 4,0 | 0,650 | 0,9 | 1,8 | 2,0 | ||||

| ГТК-5 | 4,4 | 0,400 | 0,8 | 2,0 | 1,0 | ||||

| ГТ-750-6 | 6,0 | 0,386 | 0,9 | 3,0 | 0,9 | ||||

| ГТ-6-750 | 6,3 | 0,454 | 1,0 | 1,3 | 2,0 | ||||

| ГТН-6 | 6,3 | 0,454 | 1,0 | 1,3 | 2,0 | ||||

| ГПА-Ц-6,3 | 6,3 | 0,497 | 2,2 | 0,05 | 0,5 | ||||

| ГТК-10-2 | 10,0 | 0,372 | 1,5 | 1,0 | 1,5 | ||||

| ГТК-10-4 | 10,0 | 0,360 | 1,5 | 1,0 | 1,5 | ||||

| ГТК-16 | 16,0 | 0,416 | 2,0 | 5,0 | 1,2 | ||||

| ГТН-25 | 24,0 | 0,347 | 2,0 | 6,0 | 1,5 | ||||

| ГТН-10И | 9,69* | 0,416 | 1,4 | - | 1,4 | ||||

| ГТН-25И | 24,4 | 0,386 | 1,5 | 2,5 | |||||

| Каберра-182 | 12,9 | 0,379 | 3,5 | 0,02 | 1,2 |

*) При температуре наружного воздуха 298 К, для остальных типов ГПА - при температуре 288 К.

Приложение 4

Техническая характеристика ГПА с электроприводом

| Тип ГПА | Электропривод | |||||

| Тип двигателя | Мощность, кВт | К. П. Д. % | Напряжение питания, В | Ток статора, А | Частота вращения ротора, мин-1 | |

| А3-4500-1500 | А3-4500-1500 | 95,6 | ||||

| СТМ-4000-2 | СТМ-4000-2 | 97,5 | ||||

| СТМП-4000-2 | СТМП-4000-2 | 96,7 | ||||

| СТД-4000-2 | СТД-4000-2 | 97,5 97,4 | 6000 | 438 | ||

| СТД-12500-2 | СТД-12500-2 | 97,9 97,8 | 6000 |

Продолжение приложения 4

| Тип ГПА | Центробежный нагнетатель | |||||

| Тип ЦБН | Подача, млн. м3/сут. | Давление нагнетания, МПа | Степень сжатия | Частота вращения ротора, мин-1 | Диаметр рабочего колеса, мм | |

| А3-4500-1500 | 280-11-1 | 5,5 | 1,25 | |||

| СТМ-4000-2 | 280-11-6 | 5,5 | 1,25 | |||

| СТМП-4000-2 | 280-11-7 | 5,5 | 1,25 | |||

| СТД-4000-2 | 280-11-6 280-11-7 | 5,5 | 1,25 | |||

| СТД-12500-2 | 280-11-2 | 7,46 | 1,23 |

Приложение 5

Характеристика отечественных и импортных АВО газа *

| Показатель | Едени-цы измере-ния | Тип АВО | ||||||

| АВЗ | АВЗ2-5300 | 2АВГ-75С | “Крезо-Луар” (Франция) | “Пейя” (Гол-ландия) | “Хадсан-Итальяно” (Италия) | “Ничи-мен” | ||

| Рабочее давление | МПа | 6,40 | 7,36 | 7,36 | 7,36 | 7,36 | 7,36 | 7,50 |

| Массовый расход газа, •103 | кг/ч | 196,9 | ||||||

| Коэффициент теплопередачи | Вт/(м2∙К) | |||||||

| Поверхность теплопередачи | м2 | |||||||

| Число ходов газа в аппарате | - | |||||||

| Общее число труб в аппарате | шт. | |||||||

| Длина труб | м | 11,2 | 10,97 | |||||

| Внутренний диаметр труб | мм | 21,2 | 21,2 | 21,2 | ||||

| Сумма коэффициентов местных сопротивлений | - | 5,3 | 5,7 | 5,0 | 4,8 | 5,5 | 5,8 | 5,0 |

| Количество вентиляторов | шт | |||||||

| Производительность, •103 | м3/ч | |||||||

| Напор вентиляторов | Па | 8,9 | 7,2 | 9,2 | ||||

| Мощность вентиляторов | кВт | 105,6 | 50,8 | |||||

| Масса аппарата | т |

*) Предназначено только для учебных целей

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Аберков А.С., Ильин Л.В. Монтаж оборудования компрессорных станций магистральных газопроводов: Справочное пособие. -М.: Недра, 1989. -156 с.

2. Бунчук Б. А. Транспорт и хранение нефти, нефтепродуктов и газа. -М.:Недра.1977.-366с.

3. Березин В.Л., Бобрицкий Н.В. Сооружение насосных и компрессорных станций: Учебник для вузов. - М.: Недра, 1985.- 288с.

4.Васильев Ю.Н., Смерена Б.М.. Повышение эффективности эксплуатации компрессорных станций. - М.: Недра, 1981. -240с.

5. Деточенко АВ., Михеев А.Л., Волков М.М. Спутник газовика: Справочник. -М.: Недра, 1978.-311 с.

6. Общесоюзные нормы технологического проектирования. Магистральные трубопроводы. Часть 1. Газопроводы: ОНТП 51-1-85 / Министерство газовой промышленности СССР: Введен с 01.01.86: ВзаменВСН51-2-79.-М.:1985.-220с.

7. Перевощиков С.И. Насосные и компрессорные станции (раздел компрессорные станции): Методические указания по курсовому проектированию. - Тюмень: Изд. ТюмИИ, 1988. - 39 с.

8. Перевощиков С.И. Насосные и компрессорные станции (раздел компрессорные станции): Приложение к методическим указаниям по курсовому проектированию; -Тюмень: Изд. ТюмИИ, 1988. - 29 с.

9. РевзинБ.С., Ларионов И.Д. Газотурбинные установки с нагнетателями для транспорта газа: Справочное пособие. -М.: Недра, 1991. - 303 с.

10. Рубинов Н.Э. Экономика трубопроводного транспорта нефти и газа. -М.:Недра, 1972;-248с.

11. Магистральные трубопроводы: СНиП 2.05.06-85. / Госстрой СССР: Введен 01.01.86: Взамен СНиП 11-45-75. - М.: ЦИТП Госстроя СССР. 1985.-52 с.

12. Справочник работника магистрального газопровода / П.Д.Васильев, И.Я. Котляр. М.А. Нечаев. Е.Н. Тихомиров; Под ред. С.Ф.Бармина.-Л.:Недра,1974.-431с.

13. Справочник по проектированию магистральных трубопроводов / А.К.Дерцакян, М.Н. Шпотановский, Б.Г. Волков и др.: Под ред. А.К. Дерцакяна. - Л.: Недра, 1977. - 519 с.

14. Суринович В.К., Борщенко Л.И. Машинист технологических компрессоров: Учебник для учащихся профтехобразования. – М.: Недра, 1986.-280 с.

15. Теплотехнические расчеты процессов транспорта и регазификации природных газов: Справочное пособие / В.А. Загорученко, Р.Н. Бикчентай, А.А. Вассерман и др. " М.: Недра, 1980. -.320 с.

16. Фурман И.Я. Экономика магистрального транспорта гааа. -М.: Недра, 1978.-271 с.

17. Язик А.В. Системы и средства охлаждения природного газа.-М.;Недра,1986.-200с.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ....………...….......................................................................................3

Раздел первый. ОБЩАЯ ХАРАКТЕРИСТИКА КОМПРЕССОРНЫХ СТАНЦИЙ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ ………...5

1. Назначение и классификация КС.........................……………...............5

2. Основное оборудование компрессорных станций......………..............7

2.1. Газомотокомпрессоры......................................……….....…............8

2.2. Турбоприводкые газоперекачивающие агрегаты..……...............12

2.3. Электроприводные газоперекачивающие агрегаты …….............18

2.4. Нагнетатели природного газа.............................…………..…......19

3. Технологические схемы компрессорных станций...…………............24

З.1. Технологическая схема компрессорной станции с поршневыми газомотокомпрессорами.......………...............................................25

3.2. Технологические схемы компрессорных станций с центробежными нагнетателями..........................…………...........28

Раздел второй. ПРОЕКТИРОВАНИЕ ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ ОБЪЕКТОВ КС С ЦЕНТРОБЕЖНЫМИ НАГНЕТАТЕЛЯМИ…………………………………………....36

4. Компрессорный Цех..................................................………….............36

4.1 Обвязка неполнонапорных нагнетателей по типовой смешанной схеме соединения....................……….............................................37

4.2 Обвязка неполнонапорных нагнетателей по коллекторной схеме соединения....………………..............……….................................40

4.3 Обвязка полнонапорных нагнетателей...............……..................43

4.4 Подбор основного оборудования КС................………………....43

5. Установка очистки газа.......................……………………....................51

6. Установка охлаждения газа ………………...........................................55

6.1 Подбор оптимального типа АВО.........................………..............59

7. Установка подготовки газа топливного, пускового, импульсного и собственных нужд..................…………...…………………………......63

8. Узел очистки газопровода.............…………….…................................70

Приложение 1. Основные технические показатели газомотокомпрессоров..………………......................................72

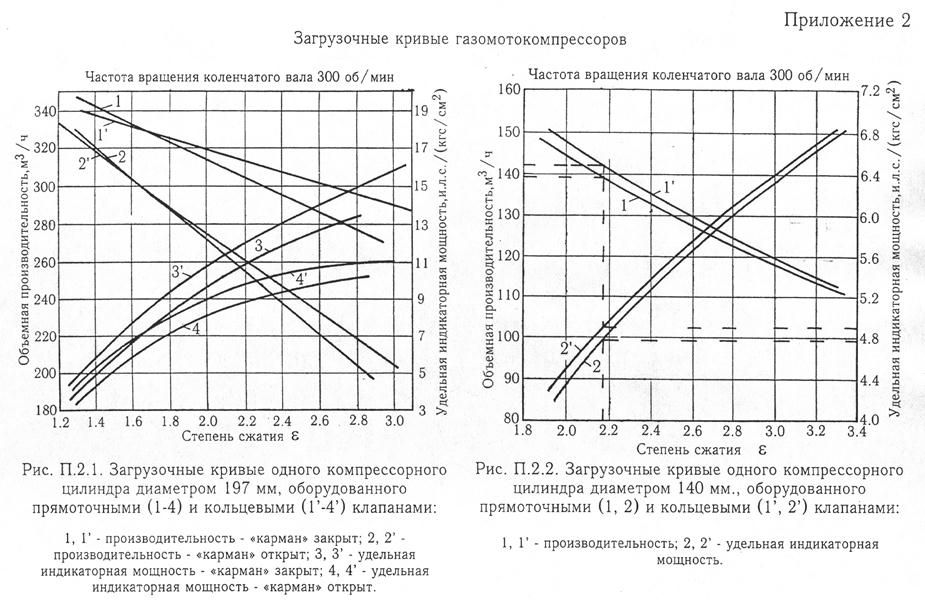

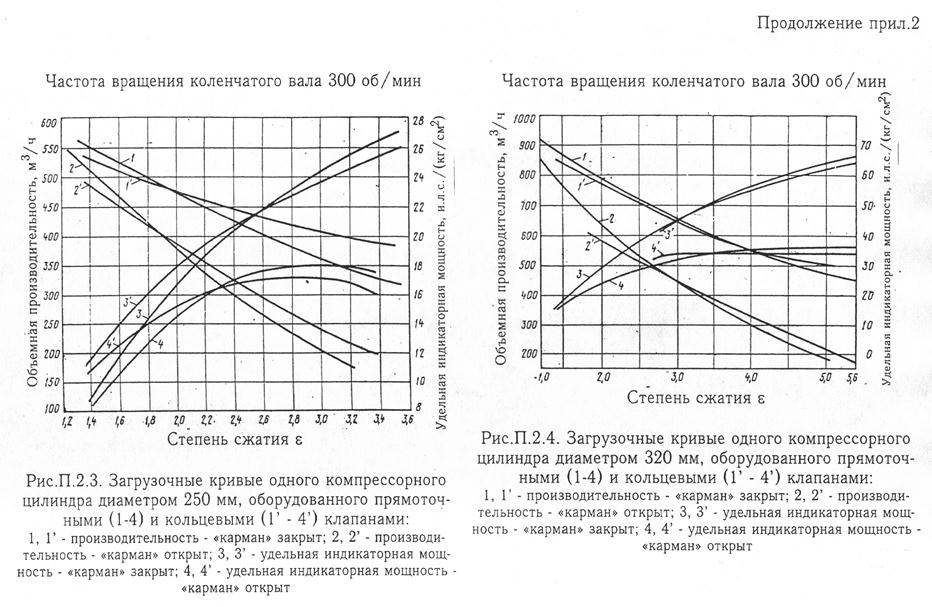

Приложение 2. Загрузочные кривые газомотокомпрессоров....……………...73

Приложение 3. Технические характеристики ГПА с турбоприводом.............75 Приложение 4. Технические характеристики ГПА с электроприводом...........77 Приложений 5. Характеристики отечественных и импортных АВО газа........78 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ......………...........................79

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 1335; Нарушение авторских прав?; Мы поможем в написании вашей работы!