КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Решение. 1 страница

|

|

|

|

Интенсивность потока отказов схемы:

Средняя наработка на отказ соответственно схемы управления и электродвигателя

Среднее время восстановления соответственно схемы управления и электродвигателя.

Коэффициент готовности схемы определяется по формулам:

Показатели надежности электропривода в целом определяются с учетом того, что выход любого элемента приводит к отказу всей системы. Вероятность безотказной работы электропривода определяется по формуле:

Вероятность безотказной работы электродвигателя:

Коэффициент готовности электропривода:

Интенсивность отказов электропривода можно рассчитывать по одной из формул:

ВАРИАНТЫ ЗАДАНИЙ

Вариант 1. Транспортер кругового движения скребкового типа

Таблица 1.1

| Варианты | |||||

| 1.1 | 1.2 | 1.3 | 1.4 | 1.5 | |

| Количество мест помещении груза | |||||

| Число рядов | |||||

| Суточная масса груза на одном месте, кг | |||||

| Количество транспортировок в сутки | |||||

| Скорость движения транспортера, м/с | 0,17 | 0,25 | 0,2 | 0,19 | 0,23 |

| Диаметр приводной звездочки, м | 0,4 | 0,3 | 0,35 | 0,4 | 0,35 |

Примечание. Масса погонного метра скребковой цепи 6 кг/м; шаг скребков 1 м; коэффициент трения цепи по настилу 0,5 и по стенке канала 1;

Сопротивление перемещению груза, связанное с заклиниванием его между скребками и стенками канала, равно 15 Н. Давление на боковые стенки канала или желоба приходящееся на один скребок, принимается равным половине массы груза. За один проход цепь горизонтального транспортера должна сделать 1,05 полного оборота. Момент трогания транспортера Мтр = Мхх. Показатель степени в уравнении механической характеристики х = 0; длина транспортера принимают на основании технологической схемы транспортировки груза. В качестве регулятора загрузки наклонного транспортера используется электропривод горизонтального транспортера необходимо предусмотреть использование асинхронного электродвигателя с массивным ротором, регулирование частоты вращения которого осуществляется с помощью тиристорного преобразователя напряжения. В качестве датчика загрузки наклонного транспортера использовать трансформатор тока.

Пример: Технологическая схема транспортера кругового движения скребкового типа рис. 1, где: 1 – Горизонтальный транспортер; 2 – Наклонный транспортер; 3 - устройство управления; 4 – Привод; 5 – Натяжное устройство; 6 – цепь со скребками; 7 – устройство поворотное.

Рис 1. Технологическая схема транспортера кругового движения скребкового типа.

Вариант 2. Кареточно–скреперный транспортер

Таблица 2.1

| варианты | |||||

| 2.1 | 2.2 | 2.3 | 2.4 | 2.5 | |

| Кол–во мест помещении груза | |||||

| Число рядов | |||||

| Скорость движения кареток, м/с | 0,15 | 0,16 | 0,17 | 0,18 | 0,19 |

| Суточная масса груза на одном месте | |||||

| Диаметр барабана лебедки, м | 0,25 | 0,27 | 0,3 | 0,28 | 0,22 |

Количество включений в сутки принимается от 3–х до 5–ти. Масса одного погонного метра троса 0,6 кг/м, коэффициент трения троса о короб 0,5. Расстояние между каретками 16–18 м. Масса одной каретки 50 кг. Коэффициент трения качения колеса каретки 0,3 мм, коэффициент трения в подшипниках качения 0,2. Диаметр подшипника качения 30 мм, диаметр колеса каретки 60 мм. Приведенный коэффициент сопротивления перемещенного навоза по каналу при движении навоза равен 2. Коэффициент, зависящий от типа колес и типа направляющих β=1,3. Направления движения кареток сменяются реверсированием двигателя. Обобщенный коэффициент сопротивления движению кареток по направляющим равен 0,5. Обобщенный коэффициент трения в цапфах звездочек направляющих блоков 0,01. Усилие предварительного натяжения тягового троса Fтр=3000 Н. Сопротивление от заклинивания навоза между дном и стенками канала, приходящееся на один скребок, равно 40 Н. Длина пути движения кареток до образования тела волочения навоза составляет половину их хода. Разгрузка скребка кареток происходит по длине, составляющей 15% от длины их хода. Длина хода каретки на 2–3 м больше расстояния между каретками. Показатель степени в уравнении механической характеристики x = 0. Момент трогания рабочей машины равен моменту холостого хода Мтр = Мхх. Остановку электропривода при реверсировании осуществить конечными выключателями, а выдержку времени при реверсе выбрать с учетом самоторможения. В качестве регулятора загрузки наклонного транспортера использовать электропривод лебедки транспортера. Предусмотреть использование асинхронного электродвигателя с массивным ротором, регулирование частоты вращения которого осуществить от тиристорного преобразователя напряжения. В качестве датчика загрузки наклонного транспортера использовать трансформатор тока.

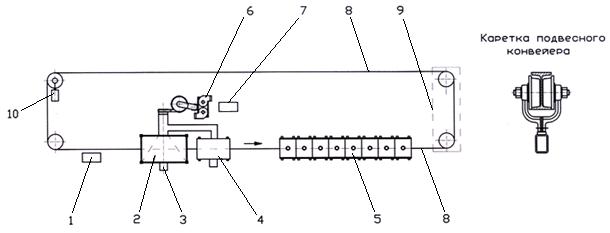

Пример 1: Технологическая схема кареточно–скреперного транспортера рис. 2.1, где: 1 – Пост загрузки-разгрузки изделий; 2 – Камера напыления;

3 – Автоматическая система напыления; 4 – Камера подкраски с системой напыления;5 – Камера полимеризации; 6 – Система рекуперации; 7 – Блок подготовки воздуха; 8 – Конвейер подвесной; 9 – Натяжная станция; 10 – Привод конвейера.

Рис 2.1.Технологическая схема линии окрашивания с подвесным конвейером

Пример 2: Технологическая схема кареточно–скреперного транспортера рис. 2.2, где: 1 – Привод; 2 – Рабочая каретка; 3 – Траверсная каретка;

4 – Поддерживающая каретка; 5 – Тяговая цепь; 6 – Подвеска для груза; 7 – Натяжное устройство; 8 – Прямолинейный участок горизонтальный; 9 – Вертикальный поворот; 10 – Горизонтальный поворот; 11 – Раздвижной стык; 12 – Поворотное устройство; 13 – Ловитель.

Рис 2.2. Технологическая схема кареточно–скреперного транспортера.

Вариант 3. Ленточный транспортер для транспортировки груза

Транспортеры горизонтальный и наклонный выбираются студентом либо самостоятельно, либо по заданию преподавателя.

Таблица 3.1

| варианты | |||||

| 3.1 | 3.2 | 3.3 | 3.4 | 3.5 | |

| Кол–во мест помещении груза | |||||

| Число рядов | |||||

| Суточная масса груза на одном месте, кг | |||||

| Кол–во включений в сутки | |||||

| Средняя скорость движения транспортера, м/с | 0,17 | 0,25 | 0,2 | 0,19 | 0,23 |

| длина ленточною транспортера, м | |||||

| диаметр приводного барабана, м | 0,3 | 0,25 | 0,27 | 0,32 | 0,26 |

| Угол наклона транспортера к горизонту, град. | |||||

| Расстояние между роликами, м | 0,5 | 0,4 | 0,45 | 0,55 | 0,6 |

Показатель степени в уравнении механической характеристики механизма х=0. Момент трогания транспортера Мтр = 1,2Мсн. Толщина ленты транспортера S =5мм. В качестве регулятора загрузки наклонного транспортера использовать горизонтальный транспортер; частоту вращения асинхронного электродвигателя горизонтального транспортера регулировать тиристорным преобразователем частоты. В качестве датчика загрузки наклонного транспортера использовать трансформатор тока.

Пример 1: Технологическая схема ленточного транспортера для транспортировки груза рис. 3.1, где: 1- Натяжное винтовое устройство; 2 - Ролик конвейерный; 3 - Лента конвейерная; 4 - Приводная станция.

Рис 3.1. Технологическая схема ленточного транспортера для транспортировки груза.

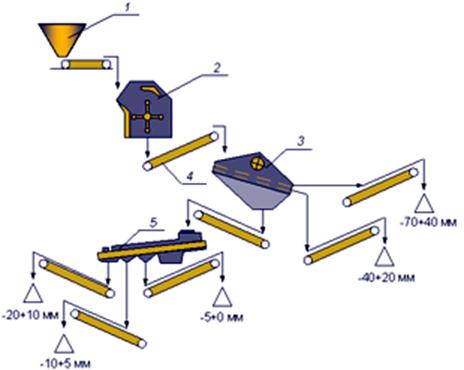

Пример 2: Технологическая схема дробильно-сортировочного комплекса ДСК для получения щебня кубовидной формы рис. 3.2, где: 1 - Бункер-питатель ленточный; 2 - Дробилка роторная ДР 8х8; 3 - Грохот вибрационный ГВЛ-1250; 4 - Конвейер передвижной ленточный длиной 14 м с шириной ленты 500 мм; 5 - Грохот инерционный тяжелого типа ГИД-2000.

Рис 3.2. Технологическая схема ДСК для получения щебня кубовидной формы.

Предназначен для дробления и фракционирования минералов средней крепости (до 8 по шкале М.М. Протодьяконова), в том числе доломита, известняка, мрамора, змеевика, яшмы, гравия.Комплекс позволяет получать заданные фракции щебня и песка, например, -70+40 мм, -40+20 мм, -20+10 мм, -10+5 мм, -5+0 мм и другие.

Пример 3: Технологическая схема асфальтосмесительной установки непрерывного действия рис. 3.3, где: 1 – Бункеры-дозатор; 2 – Сборный конвейер; 3 – Конвейер с контролем влажности; 4 – Сушильно-смесительный барабан; 5 – Дозатор и подача старого асфальтобетона; 6 – Смесительная зона; 7 – Бункер ожидания скипа; 8 – Пылесос-вентилятор; 9 – Накопительный бункер; 10 – Кабина управления; 11 – Силос минпорошка; 12 – Бункер старого асфальтобетона; 13 – Конвейер с контролем влажности; 15 – Пылеуловитель и силос пыли; 16 – Битумный бак-цистерна; 17 – Нагреватель масла; 18 – Конвейер сушильного барабана.

Рис 3.3. Технологическая схема асфальтосмесительной установки непрерывного действия.

Задание 4. Тележка электровоза с троллейным питанием для транспортировки груза.

Транспортеры горизонтальный и наклонный выбираются студентом либо самостоятельно, либо по заданию преподавателя.

Таблица 4.1

| варианты | |||||

| 4.1 | 4.2 | 4.3 | 4.4 | 4.5 | |

| Кол–во мест помещении груза | |||||

| Количество рядов | |||||

| Суточная масса груза на одном месте, кг | |||||

| Кол–во включений в сутки | |||||

| Средняя скорость движения транс портера, м/с | 0,2 | 0,1 | 0,22 | 0,19 | 0,21 |

| Мина рельсового полотна, м | |||||

| Скорость движения электровоза, м/с | 3,5 | 3,8 | |||

| диаметр ведущего колеса электровоза, м | 0,3 | 0,4 | 0,38 | 0,3 | 0,25 |

| угол подъема рельсового пути, град | |||||

| Масса электровоза, т | 1,0 | 1,2 | 1,1 | 1,3 | 1,1 |

| Коэффициент, учитывающий трение реборд колес о рельсы | 1,5 | 1,8 | 2,5 | 2,2 | |

| Коэффициент трения скольжения | 0,15 | 0,2 | 0,17 | 0,21 | 0,18 |

| Диаметр шейки оси колеса, м | 0,04 | 0,045 | 0,05 | 0,04 | 0,045 |

| Коэффициент трения качения колеса, м | 0,0004 | 0,0005 | 0,0003 | 0,0004 | 0,0005 |

Грузоподъемность соответствует массе груза за один проход. Показатель степени в уравнении механической характеристики х=0. Момент трогания электровоза Мтр = 1,2 Мн. В схеме автоматического управления необходимо предусмотреть датчик загрузки вагонетки и выдержку времени для ее загрузки. Опрокидывание ковша осуществляется с помощью отдельного электропривода. В качестве регулятора загрузки наклонного транспортера использовать горизонтальный транспортер; частоту вращения асинхронного электродвигателя горизонтального транспортера регулировать тиристорным преобразователем частоты. В качестве датчика загрузки наклонного транспортера использовать трансформатор тока.

Пример. Внешний вид тележки электровоза с троллейным питанием для транспортировки груза.

Рис 4. Внешний вид тележки электровоза с троллейным питанием для транспортировки груза.

Вариант 5. Канатная подвесная дорога для транспортировки груза

Транспортеры горизонтальным и наклонным выбираются либо самостоятельно студентом, либо по заданию преподавателя.

Таблица 5.1

| вариант | |||||

| 5.1 | 5.2 | 5.3 | 5.4 | 5.5 | |

| Кол–во мест помещении груза | |||||

| Количество рядов | |||||

| Суточная масса груза на одном месте, кг | |||||

| Кол–во включений в сутки | |||||

| Средняя скорость движения вагонетки, м/с | 1,5 | 0,45 | 0,38 | ||

| Диаметр барабана лебедки, м | 0,250 | 0,32 | 0,28 | 0,3 | 0,27, |

| Расстояние до навозохранилища, м | |||||

| Диаметр колес вагонетки, м | 0,2 | 0,15 | 0,17 | 0,18 | 0,16 |

| Коэффициент трения реборд колес о несущий канат | 2,5 | 2,2 | 2,4 | 2,5 | 2,3 |

| Коэффициент трения скольжения | 0,2 | 0,15 | 0,21 | 0,17 | 0,16 |

| Диаметр шейки оси колеса, м | 0,04 | 0,04 | 0,05 | 0,04 | 0,04 |

| Коэффициент трения качения колеса, м | 0,0004 | 0,0003 | 0,0005 | 0,0004 | 0,0003 |

| Масса вагонетки, т | 0,4 | 0,35 | 0,5 | 0,45 | 0,38 |

Грузоподъемность вагонетки соответствует массе груза за один проход. Момент трогания лебедки Мтр = 1,3 Мн. Максимальный момент сопротивления, связанный с дополнительным усилием на подъеме с учетом стрелы прогиба равен Mmax = 1,2 Мн, минимальный момент сопротивления при спуске равен Mcmin = 0,8 Мн. Расстояние между опорами Loп = 20 м. При построении графика нагрузки учесть изменение диаметра тягового барабана лебедки за счет числа слоев тягового троса, диаметр которого равен Dтр = 0,01 м.

Ширину тягового барабана в выбрать по конструктивным соображениям: b ≤ 1 м. В схеме автоматического управления предусмотреть датчик загрузки вагонетки и выдержку времени для ее загрузки. В качестве регулятора загрузки наклонного транспортера использовать горизонтальный транспортер. Частоту вращения асинхронного электродвигателя с массивным ротором регулировать тиристорным преобразователем напряжения. В качестве датчика загрузки наклонного транспортера использовать трансформатор тока.

Пример: Технологическая схема канатной подвесной дороги для транспортировки груза рис. 5, где: Механическая часть канатной дороги по принципу устройства мало отличается от цепных и канатных конвейеров. На опорах 7, установленных на трассе, крепятся стальные несущие канаты 2, по которым на роликах-подвесах 1 перемещаются пассажирские или грузовые кабины 4. Тяговое усилие передается кабинам специальным непрерывным тросом 5, который приводится в движение от приводной станции 3. Для поддержания определенного натяжения несущих и ведущего тросов служат грузы 6.

Рис 3.3. Технологическая схема технологическая схема канатной подвесной дороги для транспортировки груза.

Задание 6. Измельчитель поточно–транспортной системы.

В технологическую схему поточно–транспортной системы входят: загружающий транспортер, измельчитель, разгружающий транспортер.

Таблица 6.1

| Вариант | |||||

| 6.1 | 6.2 | 6.3 | 6.4 | 6.5 | |

| Количество ножей измельчающего барабана | |||||

| Площадь сечения горловины, м2 | 0,08 | 0,1 | 0,09 | 0,07 | 0,1 |

| Частота вращения барабана, об/с | |||||

| Длина резки заготовок, м | 0,01 | 0,02 | 0,03 | 0,04 | 0,05 |

| Плотность перерабатываемого груза, кг/м3 | |||||

| Удельный расход энергии, кДж/кг | 3,6 | 4,0 | 2,7 | 3,4 | 2,4 |

Момент трогания машины равен Мтр = 2 Н×м. Нагрузочная диаграмма машины носит случайный характер, поэтому необходимо применить методы теории вероятностей для определения среднего квадратичного момента нагрузки, если известно, что минимальный объем выборок n = 100, причем 20% выборок имеют величину момента сопротивления Мс1 = 0,7 Мн; 15% имеют Мс2 = 1,4 Мн; 10% - Мс3 = 1,2 Мн; 5% - Мс4 = Мн; 7% - Мс5 = 0,9 Мн; 12% - Мс6 = 0,8 Мн; 6% - Мс7 = 1,3 Мн; 5% - Мс8 = 1,15 Мн; 3% - Мс9 = 1,5 Мн; 9% -Мс10 = 0,6 Мн; 8% - Мс11 = 1,1 Мн. Длительность участка обработки нагрузочной диаграммы t = 300 с.

Пример: Технологическая схема поточно-механизтрованная линия переработки костей рис. 6, где: 1 – Стол приемки сырья; 2 - измельчителя кости;

3 – транспортера; 4 – виброэкстрактора; 5 – центробежного разделителя; 6 – насоса; 7 – осадительной центрифуги; 8 – жирового сепаратора; 9 – транспортера;10 – сушилки; 11 – установки дробильно-просеивающей.

Рис 6. Поточно-механизтрованная линия переработки костей.

В качестве регулятора загрузки измельчителя для выравнивания нагрузочной диаграммы использовать электропривод загружающего транспортера, мощность электродвигателя которого составляет 20% от мощности резания измельчителя.

Необходимо предусмотреть использование асинхронного электродвигателя с массивным ротором, регулирование частоты вращения которого осуществить с помощью тиристорного преобразователя напряжения.

В качестве датчика загрузки измельчителя трансформатор тока.

Задание 7. Измельчитель материалов

В технологическую схему поточно–транспортной системы входят: загружающий транспортер, измельчитель материалов, разгружающий транспортер.

Показатель степени в уравнении механической характеристики х = 2. Момент трогания машины равен Мтр = 12 Нм. Мощность на холостом ходу составляет 30% от мощности, расходуемой на резание. Мощность подачи составляет 25% от мощности резания. Нагрузочная диаграмма машины носит случайный характер, поэтому необходимо применить методы теории вероятности для определения среднего квадратичного момента нагрузки, если

Таблица 7.1

| Вариант | |||||

| 7.1 | 7.2 | 7.3 | 7.4 | 7.5 | |

| Количество ножей измельчающего барабана | |||||

| Площадь сечения горловины, [a x b] м2 | 0,1 | 0,9 | 0,8 | 0,85 | 0,95 |

| Удельное давление резания материала на единицу длины лезвия, Н/м | |||||

| Частота вращения, об/с |

известно, что минимальный объем выборок n = 100, причем 5% выборок имеют величину момента сопротивления Мс1 = Мн; 10% – Мс2 = 1,2 Мн; 5% – Мс3 = 0,8 Мн; 10% – Мс4 = 1,5 Мн; 5% – Мс5 = 0,6 Мн; 10% – Мс6 = 1,4 Мн; 5% – Мс7 = 0,7 Мн; 10% – Мс8 = 1,35 Мн; 5% – Мс9 = 0,55 Мн; 10% – Мс10 = 1,45 Мн; 5% – Мс11 = 0,9 Мн; 10% – Мс12 = 1,3 Мн; 5% – Мс13 = 0,75 Мн; 10% – Мс14 = 1,1 Мн. Длительность участка обработки нагрузочной диаграммы t = 400 с.В качестве регулятора загрузки измельчителя кормов для выравнивания нагрузочной диаграммы использовать электропривод загружающего транспортера, мощность которого составляет 25% мощности электродвигателя измельчителя кормов. Частоту вращения электродвигателя загружающего транспортера регулировать тиристорным преобразователем частоты. В качестве датчика загрузки измельчителя кормов использовать трансформатор тока.

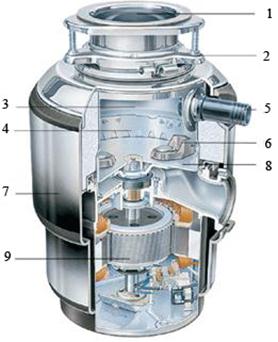

Пример: Технологический процесс измельчителя пищевых отходов рис. 7.1, где: 1 – Входной патрубок измельчителя; 2 – Крепежный замок;3 – Внутренняя перемалывающая камера; 4 – Измельчающее зубчатое кольцо; 5 – Патрубок для подключения стиральной или посудомоечной машины; 6 – Измельчающие кулачки; 7 – Наружный кожух из пластмассы или стали (в зависимости от модели измельчителя); 8 – Дробильный диск;9 – Двигатель с автореверсом (кроме модели ISE-55).

Рис 7.1. Внешний вид измельчителя пищевых отходов.

Пример: Ударно-центробежная шаровая мельница-классификатор рис. 7.2, где: УЦШ мельница «ТРИБОКИНЕТИКА» состоит из рамы-основания (1), на которой установлены блок классификатора (2), роторная и элеваторная части корпуса (3,4). Также на раме крепится подшипниковая опора ротора-ускорителя и его двигатель. Снаружи роторной части мельницы находится вентилятор (5), а внутри - статор мельницы с наклонными отражательными плитами (6) и ротор-ускоритель (7). Элеваторная часть (4) УЦШ мельницы установлена на роликовые опоры. Для осмотра и обслуживания помольной камеры подвижные части агрегата перемещаются по направляющим рамы в крайнее положение. Снаружи элеваторной части смонтирован привод элеватора (8), а внутри - сам элеватор (9) с лопастями и направляющими каналами.

Рис 7.2. Ударно-центробежная шаровая мельница-классификатор.

Задание 8. Универсальная дробилка материалов.

В технологическую схему поточно–транспортной системы входят: лотковый транспортер–вибропитатель, дробилка, разгружающий транспортер.

Таблица 8.1

| Вариант | |||||

| 8.1 | 8.2 | 8.3 | 8.4 | 8.5 | |

| Линейная скорость молотков, м/с | |||||

| Радиус ротора дробилки, м | 0,39 | 0,37 | 0,35 | 0,30 | 0,25 |

| Затраты энергии на дробилке, кДж/кг | 11,2 | 6,3 | 8,1 | 7,5 | 9,0 |

| Масса ротора дробилки, кг | |||||

| Производительность, кг/с | 0,7 | 0,6 | 0,55 | 0,5 | 0,45 |

Мощность холостого хода и циркуляции дробилки составляет 15–20% от номинальной мощности дробилки. Показатель степени в уравнении механической характеристики х = 1,7. Момент трогания дробилки равен Мтр = 2 Н×м. Нагрузочная диаграмма машины носит случайный характер, поэтому необходимо применить методы теории вероятностей для определения среднего квадратичного момента нагрузки, если известно, что минимальный объем выборок n = 100, причем 7% выборок имеют величину момента сопротивления Мс1 = 0,7 Мн; 13% – Мс2 = 1,45 Мн; 5% – Мс3 = 0,6 Мн; 10% – Мс4 = 1,35 Мн; 10% – Мс5 = 0,9 Мн; 5% – Мс6 = 1,4 Мн; 10% – Мс7 = Мн; 5% – Мс8 = 0,55 Мн; 10% – Мс9 = 1,3 Мн; 5% – Мс10 = 0,9 Мн; 10% – Мс11 = 1,15 Мн; 5% – Мс12 = 0,75Мн.

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 1113; Нарушение авторских прав?; Мы поможем в написании вашей работы!