КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Решение. 2 страница

|

|

|

|

Длительность участка обработки нагрузочной диаграммы t = 300 с.

В качестве регулятора загрузки дробилки для выравнивания нагрузочной диаграммы использовать вибрационный электропривод с тяговым электромагнитом, в цепь питания которого включен тиристор, управляемый тиристорным регулятором напряжения. В качестве датчика использовать трансформатор тока, включенный в фазу электродвигателя дробилки.

Пример: Технологическая схема универсального измельчителя грубых кормов и подстилки рис. 8.1, где: 1 - бункер загрузочный; 2-захват подпружиненный; 3- нож; 4 -ротор; 5-ребро поддерживающее; 6-захват вспомогательный; 7-днище; 8-подбарабанье с выгрузным устройством; 9-направляющий козырек; 10-привод ротора; 11-привод бункера; 12-блок поддерживающих роликов; 13-рама.

Рис 8.1. Технологическая схема универсального измельчителя кормов.

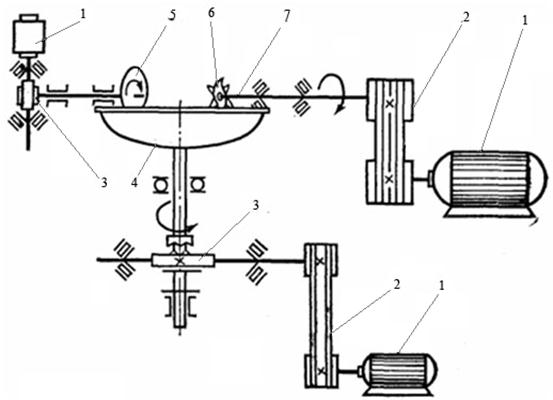

Пример: Кинематическая схема куттера Л5-ФКН рис. 8.2, где: 1 — электродвигатели; 2 — клиноременные передачи; 3 — редукторы; 4 — чаша;

5 — тарелка выгружателя; 6 — ножевая головка; 7 — ножевой вал

Рис 8.2. Кинематическая схема куттера Л5-ФКН.

Задание 9. Безрешетная дробилка.

В технологическую схему поточно–транспортной системы входят: загрузочный шнек, дробилка, выгрузной шнек.

Таблица 9.1

| Вариант | |||||

| 9.1 | 9.2 | 9.3 | 9.4 | 9.5 | |

| Производительность, т/ч | |||||

| Затраты энергии на дробилке, кДж/кг | |||||

| Радиус ротора дробилки, м | 0,23 | 0,18 | 0,2 | 0,19 | 0,21 |

| Масса ротора дробилки, кг | |||||

| Линейная скорость молотков, м/с |

Момент трогания дробилки равен Мтр = 4 Н×м. Показатель степени в уравнении механической характеристики х = 1. Мощность холостого хода составляет 20% от мощности дробилки. Нагрузочная диаграмма машины носит случайный характер, поэтому необходимо применить методы теории вероятности для определения среднего квадратичного момента нагрузки, если известно, что минимальный объем выборок n = 100, причем 13% выборок имеют величину момента сопротивления Мс1 = 0,7 Мн; 7% – Мс2 = 1,45 Мн;10% – Мс3 = 0,6 Мн; 5% – Мс4 = 1,35 Мн; 5% – Мс5 = 0,9 Мн;10% – Мс6 = 1,4 Мн; 5% – Мс7 = Мн; 10% – Мс8 = 0,55 Мн; 5% – Мс9 = 1,3 Мн; 10% – Мс10 = 0,9 Мн; 5% – Мс11 = 1,15 Мн; 15% – Мс12 = 0,75Мн.

Длительность участка обработки нагрузочной диаграммы t = 400 с.

В качестве регулятора загрузки дробилки для выравнивания нагрузочной диаграммы использовать поворотную заслонку с электроприводом. В качестве приводного двигателя регулятора подачи использовать электродвигатель РД–09, обмотка управления которого получает сигналы управления от тиристорного регулятора. В качестве датчика использовать трансформатор тока, включенный в цепь статора двигателя дробилки.

Пример: Внешний вид измельчителя кормов рис. 9, где: 1 – ш нек; 2 – аппарат первичного измельчения; 3 – уплотняющийтранспортер; 4 – скоба управления; 5, 6 и 7 – натяжные звездочки; 8 – подающий транспортер; 9 – натяжное устройство подающего транспортера; 10 – аппарат вторичного измельчения; 11 – автомат отключения

Рис 9. Внешний вид измельчителя кормов ИКВ-5А «Волгарь-5»

Задание 10. Измельчитель–смеситель материалов.

В технологическую схему поточно–транспортной системы входят:

Питатель, скребковый транспортер, измельчитель–смеситель, выгрузной транспортер.

Таблица 10.1

| Вариант | |||||

| 10.1 | 10.2 | 10.3 | 10.4 | 10.5 | |

| Производительность измельчителя, т/ч | |||||

| Затраты энергии на измельчение и смешивание, кДж/кг | |||||

| Линейная скорость ножей, м/с | |||||

| Радиус ножей, м | 0,4 | 0,35 | 0,37 | 0,36 | 0,38 |

| Момент инерции ротора измельчителя, кг/м2 |

Пример: Внешний вид размалывающей машины 9FP-20C рис. 10.1, где: 1 – Верхний бункер для подачи; 2 – Седло бункера;3- Рабочая часть; 4 – Выходной бункер 2;5- Выходной бункер 1;6 - Основание; 7- Ремень; 8 – Болт для регулирования натяжения ремня; 9 – Электродвигатель; 10 - Защитный кожух ремня;11- Боковой бункер для подачи материалов 2.

Рис 10.1.Внешний вид размалывающей машины 9FP-20C.

Момент трогания измельчителя–смесителя равен Мтр = 3 Н.м. Показатель степени в уравнении механической характеристики х = 2. Мощность холостого хода составляет до 20% от мощности измельчения к смешиванию. Нагрузочная диаграмма машины носит случайный характер, поэтому необходимо применить методы теории вероятностей для определения среднего квадратичного момента нагрузки, если известно, что минимальный объем выборок n = 100, причем 10% выборок имеют величину момента сопротивления Мс1 = 0,8 Мн; 10% – Мс2 = 1,4 Мн;7% – Мс3 = 0,5 Мн; 8% – Мс4 = 1,3 Мн; 7% – Мс5 = 0,9 Мн;8% – Мс6 = 1,35 Мн; 5% – Мс7 = 1,1 Мн; 10% – Мс8 = 0,6 Мн; 5% – Мс9 = 1,7 Мн; 10% – Мс10 = Мн; 5% – Мс11 = 1,2 Мн; 15% – Мс12 = 0,6 Мн. Длительность участка обработки нагрузочной диаграммы t = 350 с.

В качестве регулятора загрузки измельчителя для выравнивания нагрузочной диаграммы использовать электропривод с электромагнитной муфтой скольжения питания, который загружает скребковый транспортер. В качестве датчика использовать трансформатор тока, включенный в цепь статора электродвигателя измельчителя.

Пример: Помольно-смешивающий комплекс рис. 10.2, где: 1 – Измельчитель-дезинтегратор «ГОРИЗОНТ - 4500МК; 2 – Конвейеры подачи сырья в измельчитель-дезинтегратор (2 шт.); 3 – Винтовой конвейер выдачи материала из измельчителя-дезинтегратора; 4 – Винтовой конвейер подачи материала к месту использования; 5 – Циклон-разгрузитель «ПОТОК-ЦРК-750» 6 – Рама дезинтегратора; 7 – Шлюзовой затвор «БАРЬЕР-55» 8 – Рама циклона; 9 – Пылеулавливающий агрегат «ПОТОК ВЦП 2.5 - 10000»

10 – Бункерный микродозатор БМД-48 11Пульт управления комплексом.

Рис 10.2. Помольно-смешивающий комплекс.

Задание 11. Агрегат производства муки.

Технологическая линия поточно–транспортной системы включает в себя: подающий транспортер, высокотемпературный сушильный барабан, вентилятор большого циклона, дозатор, дробилку, вентилятор малого циклона, дозатор, выгрузной шнек.

Выполняется полный расчет и выбор электропривода дробилки. В качестве регулятора загрузки дробилки используется загрузочный шнек. Схема автоматического управления строится в соответствии с требованиями, предъявляемыми к поточной линии. Определить допустимую длину и сечение линии 0,4 кВ, соединяющей агрегат с трансформаторной подстанцией. Определить возможность пуска двигателя дробилки и устойчивую работу ранее включенного топливного насоса.

Таблица 11.1

| Вариант | |||||

| 11.1 | 11.2 | 11.3 | 11.4 | 11.5 | |

| Линейная скорость молотков дробилки, м/с | |||||

| Радиус ротора дробилки, м | 0,35 | 0,37 | 0,3 | 0,25 | 0,27 |

| Затраты энергии на дробление, кДж/кг | |||||

| Масса ротора дробилки, кг | |||||

| Производительность, кг/с | 0,6 | 0,5 | 0,6 | 0,5 | 0,5 |

| Мощность трансформаторной подстанции, кВ·А | |||||

| Длина линии электропередачи, м |

Мощность холостого хода и циркуляции дробилки составляет 20% от номинальной мощности дробления. Показатель степени в уравнении механической характеристики х = 1,6. Момент трогания дробилки равен Мтр = 4 Н×м. Введение автоматического регулятора загрузки дробилки придает нагрузочной диаграмме вид практически прямой линии, ордината которой равна Мн.

В качестве электродвигателя шнекового дозатора дробилки использовать асинхронный двигатель с массивным ротором, частота вращения которого регулируется тиристорным регулятором напряжения. Электродвигатель мощностью Рн=1,7кВт, ωо =157с–1, Sн=0,11, момент инерции J=0,33*10–2 кгм2. В качестве датчика использовать трансформатор тока, включенный в статорную цепь двигателя дробилки.

Пример: Технологическая схема работы центробежно-ударной мельницы. рис. 11, где: 1 – Классификатор; 2 – Камера измельчения; 3 – Ускоритель; 4 – Отбойное кольцо.

Рис 11. Технологическая схема работы центробежно-ударной мельницы.

Задание 12. Подвесная транспортная система КЭС–1.7.

Технологическая схема поточно–транспортной системы включает в себя: бункер–накопитель материалов, выгрузочный шнек, кормораздатчик, выгрузные шнеки–дозаторы. Выполняется полный расчет выбора электропривода передвижения кормораздатчика.

Таблица 12.1

| Вариант | |||||

| 12.1 | 12.2 | 12.3 | 12.4 | 12.5 | |

| Скорость передвижения, м/с | 0,5 | 0,4 | 0,6 | 0,5 | 0,4 |

| Масса грузораздатчика, кг | |||||

| Вместимость бункера, м3 | 1,7 | 2,2 | 2,0 | 1,6 | 1,75 |

| Длина пути, м | |||||

| Количество мест, тыс. шт. | 1,5 | 1,2 | 1,5 | 1,2 | 1,5 |

| Диаметр ведущего колеса, м | 0,15 | 0,12 | 0,15 | 0,12 | 0,15 |

| Коэффициент трения ребордколеса о направляющие | 1,5 | 1,5 | 1,8 | 2,5 | |

| Коэффициент трения скольжения | 0,15 | 0,17 | 0,2 | 0,18 | 0,21 |

| Диаметр шейки оси колеса, м | 0,035 | 0,03 | 0,035 | 0,03 | 0,035 |

| Коэффициент трения качения колеса | 0,0003 | 0,0004 | 0,0003 | 0,0004 | 0,0003 |

Момент трогания кормораздатчика равен Мтр = 1,2 Н×м. Показатель степени в уравнении механической характеристики х = 0. В схеме автоматического управления предусмотрен датчик загрузки бункера кормораздатчика.

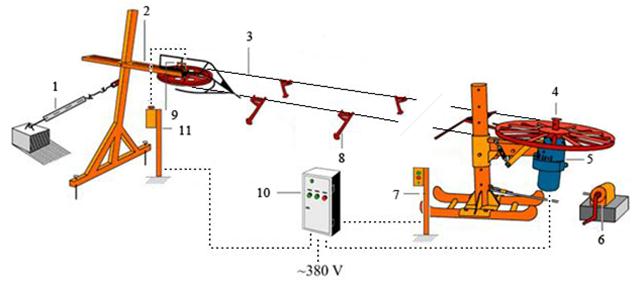

Пример: Технологическая схема подвесной транспортной системы рис.12, где: 1 – Натяжное устройство; 2 – Верхняя натяжная станция; 3 – Стальной оцинкованный трос; 4 – Приводной шкив; 5 – мотор редуктора; 6 – Лебедка; 7 – Пульт; 8 – Бугель; 9 – Тормоз; 10 - Шкаф

Рис 12. Технологическая схема подвесной транспортной системы

В качестве регулирующего органа используется шнек–дозатор. Датчиком загрузки шнека–дозатора служит тахогенератор. Регулирование подачи осуществляется за счет изменения частоты вращения электродвигателя. Частота его вращения электродвигателя регулируется тиристорным преобразователем частоты.

Задание 13. Кран–балка.

Технологическая схема подъемно–транспортной системы включает в себя: механизм подъема и перемещения тельфера, механизм передвижения балки. В качестве регулирующего органа принять электропривод механизма перемещения, скорость которого регулируется тиристорным преобразователем частоты. Датчиком скорости является тахогенератор.

Таблица 13.1

| Вариант | |||||

| 13.1 | 13.2 | 13.3 | 13.4 | 13.5 | |

| Масса тельфера, кг | |||||

| Масса балки, кг | |||||

| Скорость подъема груза, с | 0,16 | 0,15 | 0,13 | 0,2 | 0,18 |

| Скорость передвижения тельфера, м/с | 0,33 | 0,3 | 0,37 | 0,41 | 0,4 |

| Скорость передвижения балки, м/с | 0,83 | 0,75 | 0,91 | 0,83 | 0,91 |

| Максимальная высота подъема груза, м | 7,5 | 8,2 | |||

| Длина пролета балки, м | |||||

| Диаметр ходовых колес, м | 0,2 | 0,25 | 0,25 | 0,20 | 0,18 |

| Диаметр цапф колес тельфера и балки, м | 0,06 | 0,08 | 0,06 | 0,08 | 0,06 |

| Диаметр барабана тельфера, м | 0,4 | 0,45 | 0,5 | 0,42 | 0,45 |

| Максимальная масса поднимаемого груза, кг | |||||

| Длина цеха, м |

Пример: Кинематическая схема кран-балки.

Рис 13. Кинематическая схема кран-балки

Рис 13. Кинематическая схема кран-балки

Показатель степени в уравнении механической характеристики для кран–балки х = 0. Момент трогания механизмов Мстр = (1,1:1,2) Мсн. Коэффициент трения качения колес балки fб = 0,0005 м, тельфера fт = 0,0003 м, коэффициент трения в цапфах μ = 0,15, коэффициент, учитывающий дополнительные сопротивления в ребордах колес, торцах ступиц α = 2,5.

Управление приводами кран–балки осуществляется вручную, дистанционно с места подъема груза.

Путь перемещения всех механизмов ограничивается конечными выключателями. При отключении двигателей с помощью электромагнитов включаются механические тормоза.

Задание 14. Ленточный транспортер подъемно–транспортного механизма.

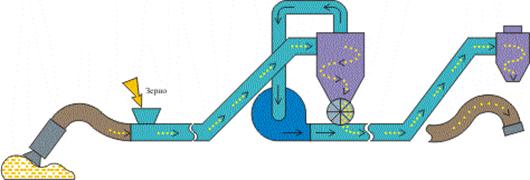

Технологическая схема поточно–транспортной системы первичной обработки зерна включает в себя: зерновую норию, шнек бункера, ленточный транспортер. В качестве регулирующего органа используется нория. Датчиком загрузки нории служит трансформатор тока. Регулирование подачи осуществляется за счет изменения частоты вращения электродвигателя. Частота его вращения регулируется тиристорным преобразователем частоты.

Таблица 14.1

| Вариант | |||||

| 14.1 | 14.2 | 14.3 | 14.4 | 14.5 | |

| Производительность установки, т/ч | |||||

| Длина транспортера, м | |||||

| Высота подачи зерна, м | 2,5 | 3,5 | 2,7 | 3,2 | |

| Ширина ленты, мм | |||||

| Диаметр приводного барабана, мм | |||||

| Масса вращающихся частей, кг |

Пример: Ленточный транспортер подъемно–транспортного механизма рис.14, где: Ленточный конвейер «ЛК» состоит из следующих узлов и деталей: рамы конвейера (1), мотор - редуктора (2), транспортной ленты (3), барабана приводного - натяжительного (4), барабана неприводного (5), роликоопор желобчатых верхних несущих (6), роликоопор плоских нижних возвратных (7), роликов дефлекторных (8).

Рис 14. Технологическая схема ленточного транспортера.

Момент инерции передаточного звена Jпз = 0,2Jдв. Объемный вес зерна

γ = 0,75 т/м3. Число прокладок ленты Z1 = 4 шт. ориентировочная толщина одной прокладки δ = 1,25 мм. Толщина резинового слоя рабочей и нерабочей стороны ленты соответственно равна: δ1 = 3 мм и δ2 = 1 мм. Мтр = 1,2 Мсн. Показатель степени в уравнении механической характеристики для механизма х = 0. Известно, что мощность привода нории Р = 4,5 кВт.

Задание 15. Вентилятор подъемно–транспортного пневматического транспортера.

Технологическая схема поточно–транспортной системы первичной обработки зерна включает в себя: норию, ленточный транспортер, бункер-накопитель, пневмотранспортер. В качестве регулятора подачи используется привод вентилятора. Датчиком загрузки служит тахогенератор. Регулирование подачи осуществляется за счет изменения частоты вращения электродвигателя вентилятора. Частота вращения электродвигателя регулируется тиристорным регулятором напряжения. Расчетные данные по вариантам даны в таблице 15.1.

Таблица 15.1

| Вариант | |||||

| 15.1 | 15.2 | 15.3 | 15.4 | 15.5 | |

| Производительность установки, т/ч | |||||

| Высота подачи зерна, м | |||||

| Скорость питания, м/с | 11,5 | 10,1 | 12,2 | 11,0 | 12,5 |

| Диаметр воздуховода, м | 0,3 | 0,25 | 0,3 | 0,25 | 0,3 |

| Момент инерции вентилятора транспортера Jдв | 13 Jдв | 8Jдв | 10Jдв | 9Jдв | 12Jдв |

Объемный вес зерна γ = 780 кг/м3. Коэффициент исходной концентрации σоб = 1/2000. Воздуховод транспортера имеет 2 изгиба радиусом R=4d. Начальный момент вентилятора транспортера равен Мо = 0,25 Мнв. Показатель степени в уравнении механической характеристики механизма х = 2.

Контроль за заполнением бункеров необходимо осуществлять при помощи датчиков уровня с подачей звукового и светового сигналов.

Пример: Технологическая схема вентилятора подъемно–транспортного пневматического транспортера и дробилка кормов рис.15.2, где: 1 – бункер; 2 – транспортёр; 3 – механизм включения и выключения транспортёра; 4 – дробильная камера; 5 – вентилятор; 6, 7 – всасывающая и нагнетательная трубы; 8 – циклон; 9 – затвор; 10 – раструб (для выдачи измельченных сухих кормов); 11 – отводящая труба (отводит воздух из циклона в дробильную камеру); 12 – крышка выходного отверстия (для выдачи измельченных сочных кормов).

Рис 15.1. Технологическая схема вентилятора подъемно–транспортного пневматического транспортера.

Рис 15.2. Вентилятор подъемно–транспортного пневматического транспортера «Дробилка кормов»

Задание 16. Вентиляционная установка в производственном помещении.

В технологической схеме предусмотреть способ вентиляции помещений, расположение венткамер, воздуховодов, расположение вентиляторов, калориферов. Подачу вентиляторов регулировать за счет изменения частоты вращения электродвигателей, получающих питание от тиристорного регулятора напряжения. Датчиком температуры является термосопротивление. Схему управления электроприводом выполнить на базе бесконтактной аппаратуры. Длину воздуховода принять согласно компоновке вентиляционной установки. Показатель степени в уравнении механической характеристики механизма х = 2. Нагрузочную диаграмму построить с учетом изменения температуры наружного воздуха в течение часа (суток). Принять момент инерции вентилятора Jв = 8 Jдв, Jп = 0,3 Jдв.

Таблица 16.1

| Вариант | |||

| 16.1 | 16.2 | 16.3 | |

| Вид с.–х. помещения | Свинарник | Коровник | Цыплятник |

| Количество животных, шт | |||

| Температура внутри помещения, град. С | |||

| Наружная температура, град. С | –15 | –20 | –10 |

| Относительная влажность воздуха в помещении, % | |||

| Скорость движения воздуха в воздуховоде, м/с | |||

| Содержание углерода в помещении, % | 0,125 | 0,125 | 0,125 |

Пример: Вентиляционная установка в производственном помещении рис.16, где: 1 – Колорифер; 2 – Вентилятор ebm Werke; 3 – Фильтр;

4 - Система автоматики; 5 – Датчик состояния фильтра.

Рис 16. Вентиляционная установка.

Задание 17. Вентиляционная установка промышленного агрегата.

В технологической схеме предусмотреть следующие машины: ленточный транспортер, шнек и вентилятор. Подачу вентиляторов регулировать изменением частоты вращения электродвигателей, получающих питание от тиристорного регулятора напряжения. Датчиком влажности является психрометр на терморезисторах. Произвести расчет электропривода вентиляционной установки. Схему управления электроприводом выполнить на базе бесконтактной аппаратуры. Длину воздуховода принять согласно компоновке вентиляционной установки зерноочистительного агрегата. Расчетные данные по вариантам приведены в таблице 17.1. Момент инерции вентилятора Jв = 8 Jдв. Момент трогания вентилятора Мо = 0,2 Мвн. Показатель степени в уравнении механической характеристики х = 2.Контроль за заполнением бункеров необходимо осуществлять при помощи датчиков уровня с подачей звуковых и световых сигналов.

Таблица 17.1

| Вариант | |||||

| 17.1 | 17.2 | 17.3 | 17.4 | 17.5 | |

| Производительность вентилятора, м3/час | |||||

| Напор, кг/м2 | |||||

| Частота вращения, об/мин | |||||

| Коэффициент полезного действия | 0,7 | 0,7 | 0,7 | 0,7 | 0,7 |

| Диаметр рабочего колеса, м | 0,6 | 0,75 | 0,725 | 0,65 | 0,625 |

| Масса колеса, кг | 23,5 | ||||

| Производительность агрегата, т/ч | |||||

| Ширина сепарирующего канала, м | |||||

| Глубина канала, м | |||||

| Загрузка единицы площади сепарирующего канала, кг/ч·дм2 | |||||

| Наибольшее значение критической скорости воздуха, м/с |

Пример: Технологическая схема вентиляционной установки промышленного агрегата рис.17, где: 1 – корпус; 2 – стойка; 3 – рабочее кресло; 4 – коллектор; 5 – двигатель; 6 – крышка;

Рис 17. Технологическая схема вентиляционной установки.

Задание 18. Вентиляционная установка в хранилище.

Составить технологическую схему автоматического управления температурно–влажностным режимом в хранилище. Выбрать технологическое и электрическое оборудование. Произвести расчет электропривода нагнетательных вентиляторов. Длину воздуховода принять согласно компоновке вентиляционной установки зерноочистительного агрегата.

Расчетные данные по вариантам приведены в таблице 18.1.

Момент инерции вентилятора Jв = 10 Jдв. Момент трогания вентилятора Мо = 0,15 Мвн. Показатель степени в уравнении механической характеристики х = 2.

Воздушный, температурный и влажностный режим в хранилище поддерживается за счет изменения частоты вращения вентиляторов и количества включенных секций калорифера.

Таблица 18.1

| Вариант | ||||

| 18.1 | 18.2 | 18.3 | 18.4 | |

| Продукт хранения | Картофель | Картофель | Яблоки | Яблоки |

| Емкость хранилища, т | ||||

| Расход воздуха на 1 тм3/ч | ||||

| Относительная влажность внутри помещения, % | ||||

| Темпертура в хранилище в момент закладки, град. С | ||||

| Темпертура в период охлаждения в хранилище, град. С | ||||

| Темпертура в основной период зимнего хранения, град. С | ||||

| Скорость движения воздуха в воздуховоде, м/с |

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 1379; Нарушение авторских прав?; Мы поможем в написании вашей работы!