КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основы проектирования складов 1 страница

|

|

|

|

Склады проектируются по общей методике проектирования для промышленного строительства, принятой в нашей стране, в соответствии с «Инструкцией о составе, порядке разработки, согласования и утверждения проектно-сметной документации на строительство предприятии, зданий и сооружений» на основании технологических и строительных норм и правил, а также другой нормативной документации. При проектировании необходимо руководствоваться следующими общими принципами и предложениями:

• склад должен создаваться как техническая система, состоящая из подсистем приема, хранения и выдачи грузов со склада и составляющих их элементов — технологических участков: разгрузочного, временного хранения, приема и сортировки, основного хранилища, отборки и комплектации, погрузки на внешний транспорт;

• цель создания склада состоит в преобразовании транспортных партий грузов, прибывающих на одном виде транспорта, в другие транспортные партии, наиболее подходящие для другого вида транспорта или для грузополучателей;

Проектированию, реконструкции и техническому перевооружению действующих складов должно предшествовать:

- подробное техническое и экономическое обследование существующей технологии и организации работ на складе,

- номенклатуры перерабатываемых грузов,

- взаимодействия склада с внутризаводским и магистральным транспортом производственными и другими подразделениями промышленного предприятия, с другими организациями;

- для вновь строящихся складов такое же обследование должно проводиться на аналогичных складских объектах;

-одновременно с техническим обследованием формируются полные и достоверные исходные данные для проектирования;

Основой проекта механизированного и автоматизированного склада является технологическое проектирование, в процессе которого выбираются все технические решения по складу и подготавливаются технические задания на разработку всех остальных частей проекта (нестандартного оборудования, системы автоматического управления, строительной, электротехнической, сантехнической частей и др.);

При выборе каждого технического решения и общей компоновки склада необходимо рассматривать не менее двух-трех конкурентоспособных вариантов и выбирать для дальнейшей разработки и осуществления тот из них, который в наибольшей степени отвечает выбранным критериям оптимальности (обычно тот, который имеет минимальные приведенные затраты);

- качественно сравнить и обоснованно выбрать вариант, в наибольшей мере отвечающий поставленным требованиям и имеющимся условиям;

- при проектировании погрузочно-разгрузочных участков складов должны быть обеспечены условия для того, чтобы простои транспортных средств (вагонов, автомобилей) под грузовыми операциями не превышали установленные нормы;

- при проектировании участков хранения основным показателем наилучшего варианта является максимальное использование площадей и объемов складских помещений и площадок;

- при технологической необходимости и с учетом возможности совместного хранения различных групп грузов следует строить укрупненные многофункциональные склады, объединяя мелкие склады в крупные складские корпуса, что обычно приводит к снижению себестоимости переработки грузов на складах и упрощению внутризаводских потоков и схемы генерального плана предприятия;

• закрытые склады целесообразно строить не удлиненной формы, а приближающейся к квадрату, так как это обеспечивает сокращение капитальных затрат на строительство складских зданий;

• закрытые склады следует строить одноэтажными, а на стесненных площадках — повышенной высоты (до 15—20 м и более);

• в технологической части проекта склада следует предусматривать в обоснованных случаях локальную автоматизацию погрузочных операций и автоматизированные системы управления работой складов;

• при выборе технических решений по складу необходимо применять знания взаимосвязей между параметрами складов, а также между параметрами и технико-экономическими показателями, что упростит и повысит достоверность отбора конкурентоспособных вариантов технических решений по складу;

• при проектировании складов необходимо одновременно предусматривать и разрабатывать наиболее эффективные способы и условия перевозок грузов на склады от изготовителей и со складов грузополучателям;

• при проектировании механизированных и автоматизированных складов следует использовать, наряду с обычными аналитическими методами расчетов, современные математические методы (теорию вероятностей и математическую статистику, теорию массового обслуживания, математическое программирование, имитационное моделирование и т.д.) и расчеты на ЭВМ. что повысит достоверность проектирования, качество проектов складов, сократит ошибки и сроки проектирования.

Установив основные требования к складу и его оборудованию, приступают к проектированию. Рассматриваются типовые действующие проекты и, если оказывается, что они не удовлетворяют современным требованиям, решается вопрос о новом типовом или индивидуальном проектировании для многократного применения или одноразового использования. Типовые проекты разрабатывают в соответствии с нормативными документами о составе, порядке разработки, согласования и утверждения проектно-сметной документации на строительство.

В зависимости от рода груза проектируют склады для тарно-штучных грузов, контейнеров, тяжеловесных грузов, металла и металлических изделии, машин и оборудования, строительных и вяжущих материалов, угля, руды, химических грузов и минеральных удобрении, зерновых и других сельскохозяйственных продуктов, лесных и наливных грузов.

Для железнодорожных станций, грузовых дворов, портовых причалов, различных предприятий промышленности и сельского хозяйства, строек разработаны типовые складские здания и сооружения,

При типовом проектировании должны быть обоснованы основные параметры и технические средства принимаемого типового склада в увязке с местными условиями и организацией работы.

Устройство складов и организация их работы должны отвечать требованиям санитарии и гигиены труда, сохранности грузов, техники безопасности и пожарной охраны, регламентируемыми действующими СНиП. Предусматривается, что основные складские операции должны быть комплексно - механизированы и автоматизированы. При этом должно предусматриваться последовательное осуществление перехода от создания и внедрения отдельных машин и технологических процессов к разработке, производству и массовому применению высокоэффективных систем машин, оборудования, приборов и технологических процессов, обеспечивающих комплексную механизацию и автоматизацию всех процессов производства и особенно вспомогательных, транспортных и складских операций, а также внедрение современных методов организации труда. Место расположения склада выбирают из условий удобства и связи с путями сообщения и производственными цехами предприятия или потребителей, выполнения грузовых операций, а также с учетом возможности расширения склада на перспективу.

Исходными данными для определения основных параметров складов (вместимость, длина, ширина, высота, размеры приемоотправочных площадок и погрузочно-разгрузочных фронтов) являются грузопотоки и режим работы складов.

Вместимость склада

где  — коэффициент складируемости по каждому роду груза от i = 1 до n;. поступающего для хранения на склад. (0.8...0.9);

— коэффициент складируемости по каждому роду груза от i = 1 до n;. поступающего для хранения на склад. (0.8...0.9);  —расчетный суточный грузопоток i-го груза, т:

—расчетный суточный грузопоток i-го груза, т:  — срок хранения i-го груза, поступающего на склад, сут.

— срок хранения i-го груза, поступающего на склад, сут.

Коэффициент складируемости определяется как отношение объема груза, хранимого и перерабатываемого на складе, т. е. учитывает, что только часть грузов складируется, а остальные грузы перегружаются но прямому варианту.

Расчетный суточный грузопоток равен среднесуточному поступлению грузов на склад, умноженному на коэффициент неравномерности. Срок хранения грузов устанавливается в зависимости от назначения склада. Сроки хранения грузов на прирельсовых складах промышленных предприятии, строек, баз принимаются по техническим условиям их проектирования и по СНиП. В соответствии с Инструкцией по проектированию станции и узлов на железных дорогах срок хранения грузов принимают в зависимости от вида грузов от 1 до 3 суток.

Площадь склада может быть определена методами удельных нагрузок и элементарных площадок.

Метод удельных нагрузок обычно используют при ориентировочном расчете потребной площади:

где  — коэффициент, учитывающий площадь складских проездов, зависит от применяемых средств механизации. Для напольных транспортных средств (вилочные погрузчики, штабелеры) этот коэффициент больше, для подвесных (мостовые краны, краны-штабелеры. стеллажные краны и др.) меньше. Принимаемое значение

— коэффициент, учитывающий площадь складских проездов, зависит от применяемых средств механизации. Для напольных транспортных средств (вилочные погрузчики, штабелеры) этот коэффициент больше, для подвесных (мостовые краны, краны-штабелеры. стеллажные краны и др.) меньше. Принимаемое значение  . для крытых складов и платформ при хранении тарных и штучных грузов, перевозимых: - повагониыми отправками, должно быть не менее 1,7; - мелкими отправками — 2.0; - для контейнерных площадок — 1.9, -для площадок тяжеловесных грузов и лесоматериалов — 1,6, -для складов уминерально-строительных материалов (щебень, гравий, песок) – 1,5;

. для крытых складов и платформ при хранении тарных и штучных грузов, перевозимых: - повагониыми отправками, должно быть не менее 1,7; - мелкими отправками — 2.0; - для контейнерных площадок — 1.9, -для площадок тяжеловесных грузов и лесоматериалов — 1,6, -для складов уминерально-строительных материалов (щебень, гравий, песок) – 1,5;

-  - удельная нагрузка на 1 м2 полезной площади склада, т.

- удельная нагрузка на 1 м2 полезной площади склада, т.

Удельная нагрузка

, (4.41)

, (4.41)

где  -допустимая высота укладки и груза в штабеле, м;

-допустимая высота укладки и груза в штабеле, м;  - объемная масса груза, т/м3

- объемная масса груза, т/м3

Принимают следующие нормативные значения  :

:

- 0.85-для крытых складов и платформ общего назначения и при хранении тарных и штучных грузов, перевозимых повагонными отправками;

- 0,40 — для складов тарно-штучных грузов, перевозимых мелкими отправками:

- 0.25 — для специализированных складов промышленных товаров широкого потребления (трикотаж, обувь, одежда и т. п.):

- 0.5 — для контейнерных площадок;

- 0.9 — для площадок тяжеловесных грузов:

- 1,1 —для площадок навалочных грузов.

В тех случаях, когда преобладают легковесные грузы или применяется стеллажное хранение грузов, площадь склада следует рассчитывать с применением нагрузок на 1 м2, устанавливаемых проектом.

Площадь приёмочно-сортировочных и комплектовочных площадок складов промышленных предприятий:

,

,

где  — среднесуточное поступление или отпуск материала, т/сут;

— среднесуточное поступление или отпуск материала, т/сут;  - коэффициент поступления материалов на площадку (

- коэффициент поступления материалов на площадку ( = 1.1 -1.5):

= 1.1 -1.5):  - время нахождения материала на площадке, сут.

- время нахождения материала на площадке, сут.

Материалы хранятся на приёмо-отправочной площадке 1-2 сут.

При проектировании, когда решаются вопросы рационального размещения грузов в складах, размеры их потребной площади подсчитывают более точно. При штабельном и стеллажном хранении может быть выделена элементарная площадка (штабель, стеллаж).

Площадь элементарной площадки, которая многократно повторяется в складе, с учетом необходимых проходов и проездов

где  -длина штабеля;

-длина штабеля;  - ширина поперечного прохода;

- ширина поперечного прохода;  ширина штабеля;

ширина штабеля;  ширина продольного прохода. Общая площадь склада:

ширина продольного прохода. Общая площадь склада:

(4.44)

(4.44)

где  - число элементарных площадок (штабелей, стеллажей), определяемое отношением обшей вместимости склада

- число элементарных площадок (штабелей, стеллажей), определяемое отношением обшей вместимости склада  к вместимости штабеля (стеллажа)

к вместимости штабеля (стеллажа)  :

:

Размеры штабелей, стеллажей и проходы между ними определяются условиями штабелирования в зависимости от применяемых средств механизации. Для кранов проезды между штабелями или стеллажами соответствуют размерам пакетов или размерам перемещаемых грузов с учетом необходимых зазоров при их перемещении. В ходе общей технологической планировки склада устанавливают необходимое число проездов и проходов в складе: главные или транспортные проезды, рабочие проезды и проходы, смотровые проходы, эвакуационные.

Ширину главного проезда для открытых складов принимают в соответствии с нормативными документами. Ширину рабочих проездов определяют по паспортным данным подъемно-транспортных машин и габаритам хранимых грузов. Ширину рабочих проходов для строповки грузов между рядами штабелей и смотровые проходы следует принимать не менее 1 м, а зазоры между грузами в рядах — не менее 0.2 м.

Различают два вида проездов при использовании электро- и автопогрузчиков: более широкие, необходимые для проезда погрузчика и его разворота для укладки загруженного поддона (пакета) в штабель, и менее широкие — только для транспортирования груза по складу.

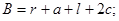

Ширина проездов для погрузчиков с учетом их разворота при установке поддона в штабель или взятии со штабеля определяется следующим образом. Приняв (см. рис. 4.14, б) обозначения В— ширина проезда; r,.r1 — внутренний и внешний радиусы поворота; /—длина груза; m — ширина груза: с — минимальное свободное пространство между погрузчиком и штабелями (0,15 — 0,2 м); а — расстояние от передней оси погрузчика до вилочного захвата: 6 — расстояние, равное половине ширины погрузчика, плюс внутренний радиус поворота, определим ширину проезда при укладке штабеля под прямым углом в зависимости от ширины груза:

, тогда

, тогда  (4.46)

(4.46)

(на рис 4 б пунктир), тогда:

(на рис 4 б пунктир), тогда:

;

;

|

Схема к расчету площади склада и ширины проездов: а — определение площади по элементарным площадкам: б. в — определение ширины складского проезда соответственно для четырех- и трех опорного погрузчика: г — определение ширины проезда для погрузчика при установкепакетов в последнем ряду штабеля под углом

Ширина проезда, в котором погрузчик разворачивается, зависит в основном от радиуса поворота погрузчика и размеров груза. Для ручных тележек с подъемной платформой достаточна ширина проезда 2 м. Для погрузчиков необходимы проезды 2—4 м. Практика показывает, что иногда последний ряд пакетов в штабеле со стороны захода погрузчика целесообразно укладывать не под прямым углом к проезду, как это показано на рис. 4.14, о, а под некоторым углом (45°—30°) к проезду склада. При укладывании штабелей груза под прямым углом к проезду ширина последнего должна обеспечить разворот погрузчика на 90°. Если последний ряд пакетов укладывают под углом 45° или 30° (см. рис. 4.14, г), то в этом случае делается незначительный разворот для установки пакета в штабель. При этом ширина проезда также получается меньшей. Если обозначим угол, под которым будут устанавливаться пакеты в штабель, через а (см. рис. 4.14, г), то необходимая ширина проезда будет В=- В sin a.

Следовательно, при а = 30° минимальная ширина проезда для погрузчиков получается почти в 2 раза меньшей.

Расположение транспортных проездов и проездов с разворотом в складах влияет на использование площади склада. Если обозначим ширину склада через 5, а расстояние между осями дверей склада- через /ск, то при В > /склучшее использование площади склада получается при продольном расположении проездов с разворотом погрузчиков, а при В < /ск — при расположении проездов с разворотом погрузчиков между дверьми в поперечном направлении склада. Кроме того, расположение транспортных проездов и проездов с разворотом погрузчиков должно приниматься также с учетом условий работы. Так, при поперечном расположении проездов с разворотом погрузчиков последние, въезжая в склад, делают только один поворот при подъезде к штабелю, а при продольном—два поворота. Следовательно, в первом случае требуется меньше поворотов и меньший путь перемещения погрузчиков по складу.

Полезная площадь склада:

,

,

Где  - коэффициент использования полезной площади складов; принимается для складов шириной менее 24 м при однородных крупногабаритных грузах 0,65. мелкопартионных — 0,55; для складов шириной 24...30 м — соответственно 0,70 и 0.60. а для складов шириной более 30 м - 0,75 и 0,6;

- коэффициент использования полезной площади складов; принимается для складов шириной менее 24 м при однородных крупногабаритных грузах 0,65. мелкопартионных — 0,55; для складов шириной 24...30 м — соответственно 0,70 и 0.60. а для складов шириной более 30 м - 0,75 и 0,6;  - расчетная эксплуатационная нагрузка на 1 м2складской площади, занятой грузом, т.

- расчетная эксплуатационная нагрузка на 1 м2складской площади, занятой грузом, т.

Размеры складов (длина, ширина и высота) определяют в зависимо-

сти от рода груза, типа склада, средств механизации и технологии про-

изводства работ.

Площадь склада, предназначенная для хранения груза, равна подштабельному основанию. Для определения общей площади склада необходимо учесть площадь, необходимую для устройства проездов и размещения подъемно-транспортных средств и сооружений.

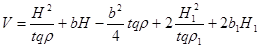

При известной объемно-планировочной форме склада насыпного груза с эстакадно-конвейерной загрузкой и тоннельно-конвейерной загрузкой и тоннельно-конвейерной выдачей (рис 5), у которого объем груза на 1м длины склада

,

,

Общая вместимость склада:

,

,

где  коэффициент использования вместимости склада

коэффициент использования вместимости склада  грузом;

грузом;  - вместимость склада, занятая

- вместимость склада, занятая  грузом;

грузом;  - длина склада, занятая

- длина склада, занятая  грузом;

грузом;  -объемная масса

-объемная масса  груза.

груза.

|

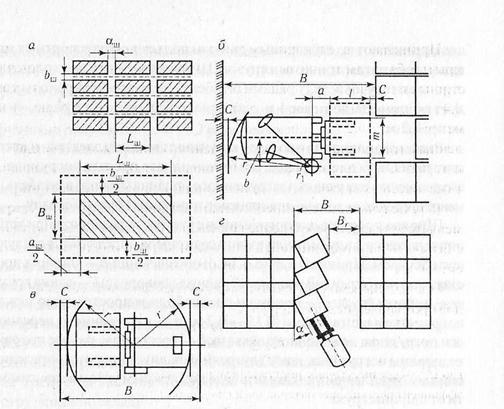

Рис. 5. Схемы к расчету складов сыпучих и кусковых грузов:

а, б – хребтовый и силосный склады; в – разрез силоса

Незаполненная верхняя часть силоса и вместимость заполняемой нижней конусной части силоса зависят от угла естественного откоса для верхней части и угла, образующего поверхность выгрузочной части воронки, диаметра силоса и др.

Вместимость прямоугольных бункерных устройств определяется как геометрический объем внутренней полости бункера, верхней призматической и нижней пирамидальной частей. Если предусматривается заполнение бункера выше плоскости, проходящей через верхние кромки бункера (заполнение с «шапкой»), то этот объем груза также должен учитываться при определении вместимости бункера.

Зная тип склада и его основные размеры, выбирают средства комплексной механизации и автоматизации погрузочно-разгрузочных работ и складских операций, отвечающие требованиям технического прогресса и являющиеся оптимальными для заданных условий и режимов эксплуатации.

Анализ работы складов и их проектирование ведут с учетом коэффициентов использования склада по площади и вместимости, коэффициента оборота и использования склада по грузопереработке.

Отношение площади склада F}. непосредственно занятой грузом, ко всей площади склада FCK называется коэффициентом использования площади склада: Kck = F1/F, который зависит от принятого способа механизации погрузочно-разгрузочных работ и складских операций, от ширины склада и от расположения дверей.

Отношение среднего количества грузов на складе V, за определенный период времени ко всей вместимости склада УСК называется коэффициентом использования склада по в м е с т и м о с т и к в.

Высокий коэффициент использования склада возможен при больших значениях коэффициента оборота склада Kоб.Этот коэффициент определяется как отношение полусуммы поступления грузов Q и отгрузки Q0J за заданный промежуток времени к УСК.

Коэффициент использования склада по грузопереработке определяется количеством груза, т. которое может быть пропущено через склад за определенный период времени Т (месяц, квартал, год) при заданных сроках хранения Т1.

Qск= Vск Т/Т1

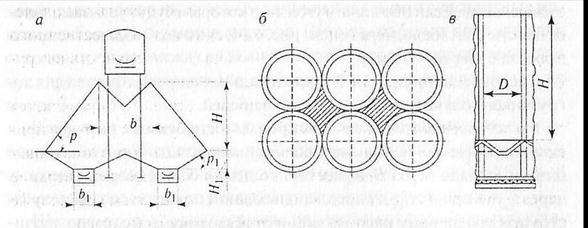

Для хранения тарно-штучных. ценных и боящихся атмосферных воздействий грузов, перевозимых в крытых вагонах, как правило, применяют одноэтажные крытые склады с наружным или внутренним расположением погрузочно-разгрузочных путей и внешним расположением автоподъездов. Для хранения малоценных грузов, требующих защиты от атмосферных осадков, но не боящихся температурных колебаний и ветра, используют крытые грузовые платформы. Грузы, не боящиеся атмосферных осадков и температурных колебаний, перевозимые на платформах, хранятся на открытых грузовых платформах или площадках.

| а |

.

|

Рис. 6 Крытые железнодорожные склады:

а/ с внешним расположением железнодорожного пути и автоподъезда;

б/ с внутренним вводом железнодорожного пути и внешним автоподъездом;

в/ сортировочная платформа.

. Крытые склады часто сооружают в комплексе с крытой и открытой грузовыми (рис.6. а) и сортировочной (рис.6, в) платформами.

Одноэтажные крытые склады с внутренним вводом железнодорожных путей и автопоездов называют ангарными. В таких складах создаются наиболее благоприятные условия работы, особенно при длительных низких температурах воздуха в зимнее время. Одноэтажные склады с внутренним вводом железнодорожных путей строят однопролетными (рис. 5.19, б, в) и многопролетными. Число путей и платформ в многопролетных складах рассчитывается в соответствии с характером выполняемых операций. При соответствующем обосновании допускается строить многоэтажные склады с внутренним вводом путей. Эти склады встречаются редко, но они эффективны в тех случаях, когда верхние этажи предназначены для длительного хранения грузов, а нижние — для их приема, сортировки и выдачи.

Основные требования, предъявляемые к современным складам: высокая производительность на основе применения современных комплексов машин и оборудования, высокоэффективных технологических процессов, обеспечивающих комплексную механизацию и автоматизацию погрузочно-разгрузочных и складских операций при максимальном сокращении их продолжительности и себестоимости; оптимальное расположение склада по отношению к транспортным путям; совершенная служба информации; минимум обслуживающего персонала.

Склады для тарно-штучных грузов на грузовых дворах железных дорог сооружаются по типовым проектам. Крытые склады с внешним расположением железнодорожных путей и автоподъездов сооружают в виде отдельных секций с последовательным расположением, вытянутых в одну линию с разрывами для независимой подачи и уборки вагонов, ступенчатыми длиной каждый до 100 м и с зубчатой платформой длиной 200 м и более. Длина склада не должна быть более 300 м.

На грузовых дворах опорных станций и с высокой грузопереработкой сооружают однопролетные и многопролетные крытые склады-цехи ангарного типа с вводом железнодорожных путей и внешним расположением автотранспорта. Ширина зданий крытых однопролетных складов принимается 18. 24, 30 и 36 м.

При разработке технологических схем грузопотоков с учетом ввода транспортных коммуникаций в склады следует руководствоваться требованиями СНиП. а также учитывать пожарную опасность складируемых материалов и въезжающего в склады транспорта и применяемых средств комплексной механизации и автоматизации погрузочно-разгрузочных работ и складских операций.

Здания складов сооружают из сборных железобетонных элементов. Железобетонные колонны опираются на фундаменты, которые устанавливают с шагом 12 м, а стены устраивают из железобетонных панелей и кирпича, полы крытых складов, а также крытых и открытых платформ — высокими в соответствии с ГОСТ 9238-83. Платформы со сборными железобетонными подпорными стенками заполняют уплотненным грунтом. Поверхность полов должна быть асфальтобетонная, ровная, водонепроницаемая, хорошо сопротивляться Высота склада определяется технологией работы и типом средств механизации. При штабельном хранении грузов и использовании погрузчиков высота складского помещения составляет 4,5—6 м..

В типовых проектах Гипропромтрансстроя перекрытие предусматривается из металлических ферм с покрытием, перекрывающим на 0,5 м ось железнодорожного пути, а над автомобильными платформами навес должен быть шириной на 1.5 м больше ширины платформы для предохранения грузов от влияния атмосферных осадков. С увеличением высоты складов уменьшается стоимость сооружения I м2 здания и сокращается потребность в площади складов и складском оборудовании.

Объемно-планировочные решения складов должны обеспечивать в полном объеме и с наиболее эффективным выполнением все операции с грузами, поступающими в склад, и соответствовать требованиям «Основных положений по унификации объемно-планировочных и конструктивных решений промышленных здании».

В крупных центрах нашей страны создаются закрытые ангарного типа грузовые комплексы, объединяющие под одной крышей все операции (прием, выдачу, хранение и сортировку тарно-штучных грузов, перевозимых повагонными и мелкими отправками). Комплексы обладают рядом преимуществ перед планировкой одиночных складов как в отношении лучшего использования территории, сокращения длины коммуникаций, удовлетворения градостроительным требованиям, так и с позиции совершенствования грузовой работы.

Технологические схемы склада должны обеспечивать прием, хранение, выдачу, комплектование, складирование грузов: временное размещение грузов, не принятых на хранение в общем складе из-за отсутствия сопроводительных документов, неисправности пакета, контейнера или тары: размещение грузовых фронтов соответствующей оснащенности и др. Как правило, склады тарно-штучных грузов проектируют одноэтажными. Проектирование многоэтажных складов допускается при наличии специальных технологических требований, выполнении в первом или подвальном этаже транспортных складских операций и при соответствующем технико-экономическом обосновании, а также согласовании с органами государственного надзора. Объемно-планировочные решения должны предусматривать: применение прогрессивной технологии складирования и организации комплексно-механизированных и автоматизированных погрузочно-разгрузочных работ и складских операций; использование прогрессивных строительных конструкции и материалов, выпускаемых предприятиями строительной индустрии в районах строительства складов; экономию электрической и тепловой энергии; обеспечение взрывной, взрывопожарной и пожарной безопасности исходя из условия совместного хранения различных грузов.

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 4018; Нарушение авторских прав?; Мы поможем в написании вашей работы!