КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Логістична концепція KANBAN

|

|

|

|

Найбільш розповсюдженою у світі серед мікрологістичних є концепція „just in time” - JІT („точно у термін”). Однією із перших спроб практичного впровадження цієї концепції стала розроблена корпорацією Toyota Motor мікрологістична система КАNВАN, що в перекладі з японського означає «карта». Система КАNВАN є першою реалізацією „тягнучих” мікрологістичних систем у виробництві, на впровадження якої від початку розробки у фірми Toyotaпішло 10 років! Сутність системи КАNВАN полягає в тому, що всі виробничі підрозділи заводу, включаючи лінії кінцевого складання, забезпечуються матеріальними ресурсами тільки в тій кількості й у такі строки, які необхідні для виконання заданого підрозділом-споживачем замовлення. Таким чином, на відміну від традиційного підходу до виробництва, структурний підрозділ-виробник не має загального жорсткого графіка виробництва, а оптимізує свою роботу в межах замовлення наступного у виробничо-технологічному циклі підрозділу фірми, що здійснює операції на наступній стадії виробничо-технологічного циклу.

Впровадження системи КАНБАН потребує стабільних процесів (коливання попиту не повинні перевищувати 10-15%) і чіткої стандартизації діяльності, включаючи, в першу чергу, стандартизацію робочих місць всіх учасників процесу, стандартизацію запасів на всіх етапах потоку переміщення ресурсів, тобто всього потоку створення доданої вартості – від робочого місця, робочої комірки (ділянки), цеху, складу, підприємства, споживача та постачальника.

КАНБАН це система, яка дозволяє випускати тільки ту продукцію, яка необхідна, і тільки в тій кількості, яка потрібна. За допомогою системи КАНБАН регулюється кількість продукції, що випускається. Головна перевага системи КАНБАН полягає в уникненні перевиробництва. У системі КАНБАН на попередніх етапах виробництва випускається рівно стільки деталей, скільки було вилучено наступним процесом. В основу системи покладено принцип супермаркету – полиці в супермаркеті поповнюються по мірі того як товари розкупаються. У системі КАНБАН працівник виробляє продукцію лише тоді, коли отримує сигнал. КАНБАН – це сигнальна система, і вимога про виготовлення продукції надходить від попереднього процесу починаючи із замовлення споживача.

|

|

|

Застосування системи КАНБАН дозволяє:

1) усунути перевиробництво – головну причину втрат;

2) збільшити маневреність виробництва, і тим самим краще реагувати на зміни споживчого попиту;

3) координувати випуск продукції малими партіями та урізноманітнити асортимент продукції, що випускається;

4) спростити процес постачання;

5) інтегрувати усі виробничі процеси, прив’язавши їх до потреб споживачів.

Правила системи КАНБАН:

1. Для наступних процесів деталі постачаються попередніми процесами.

2. На попередніх процесах виробляється лише те, що вилучено наступним процесом.

3. На наступні процеси надходять лише бездефектні вироби.

4. Виробництво повинно бути вирівняним.

5. Усі деталі супроводжуються канбанами.

6. З часом кількість канбанів зменшується.

Види канбанів:

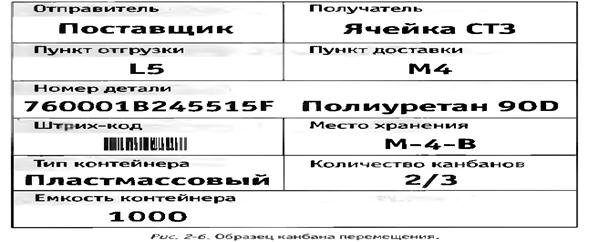

1. Канбан переміщення. Основним видом карток є канбан переміщення, який інформує, куди слід перемістити деталі: безпосередньо на виробничу лінію чи на обробку. Крім відомостей про тип деталі та кількості канбан повідомляє, звідки надійшла деталь і куди вона прямує.

Існує два види канбанів переміщення – канбан поставки та канбан вилучення.

Канбан поставок або канбан замовлення – це замовлення зовнішнім постачальникам на доставку деталей, необхідних на конвеєрі. Канбан вилучення або внутрішній канбан – канбани за допомогою яких деталі вилучаються у попередніх виробничих стадій.

|

|

|

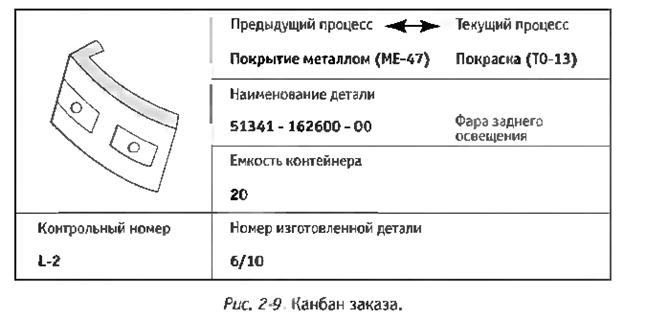

2. Канбан виробництва містить інструкцію з виконання певних операцій. Є два основні види канбанів виробництва – кабан замовлення та сигнальний канбан. У канбані замовлення вказується що і в якій кількості необхідно виробити. На відміну від карток вилучення, які вказують на те, які деталі слід вилучити, канбан замовлення передбачає негайну заміну виробів, які були вилучені.

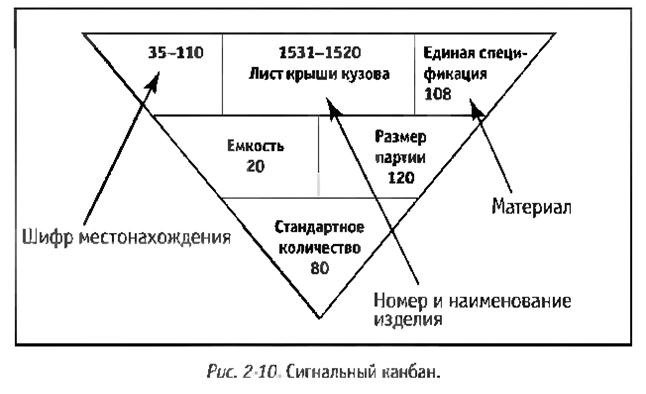

Сигнальний канбан застосовується на пресах та інших процесах, де необхідне пере налаштування. Ця картка сигналізує про те, що в даний момент потрібне пере налаштування, так як цього вимагає послідовність канбанів виробництва.

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 1148; Нарушение авторских прав?; Мы поможем в написании вашей работы!