КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Автономні газогенератори

|

|

|

|

Автономними газогенераторами називають комплекс обладнання, яке виробляє інертний газ шляхом спалювання рідкого палива чи газу, забезпечуючи при цьому контроль кількості та якості, тиску, температури.

Під час спалювання рідкого палива утворюються продукти згоряння за хімічною формулою:

СХНХ + (О2 + N2) повітря —> N2 + СО2 + Н2О.

Пари води Н2О можуть бути відділені за допомогою осушення одним з існуючих способів. Пари вуглецевих оксидів СО2 також можуть бути відділені адсорбцією або хімічним шляхом із застосуванням соди. В результаті залишається чистий азот.

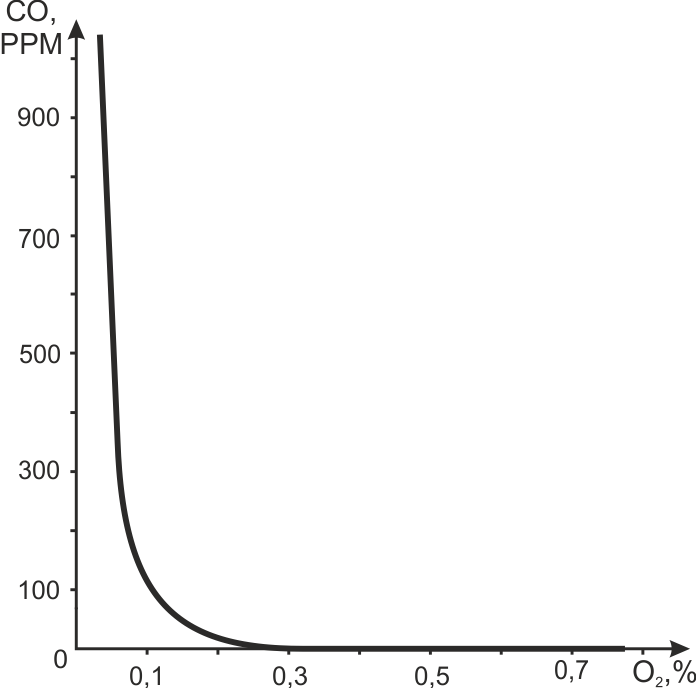

Рис. 3.1 – Залежність вмісту СО від кількості О2 у продуктах

згоряния із використанням спеціальних пальників

Але це ідеальний випадок. У реальних умовах у складі інертних газів залишається ще кисень, оксиди вуглецю, водень та газоподібні оксиди азоту. Окрім того, при спалюванні рідкого сірчистого палива утворюються газоподібні оксиди сірки, кількість яких залежить від сірчистості вихідного палива.

Оксиди сірки без зусиль виводяться за допомогої охолодної води у скруббері, і їхній кінцевий вміст залежить від якості промивання та додавання при необхідності до охолодної води хімічних реактивів. Що стосується концентрації О2 та СО + Н2, то їхня кількість обернено пропорційна: чим вищий коефіцієнт надлишку повітря a, тим більший у продуктах згоряння вміст О2 і менший – СО + Н2, та навпаки. Для однозначного зменшення О2 та СО + Н2 необхідно здійснювати більш якісно процес горіння палива при коефіцієнті надлишку повітря a — > 1 та каталізаторах окиснення. На сьогодні удосконалення процесу горіння за допомогою спеціальних пальників забезпечує необхідне зниження у продуктах згоряння окисника і окисненого продукту (див. рис. 3.1).

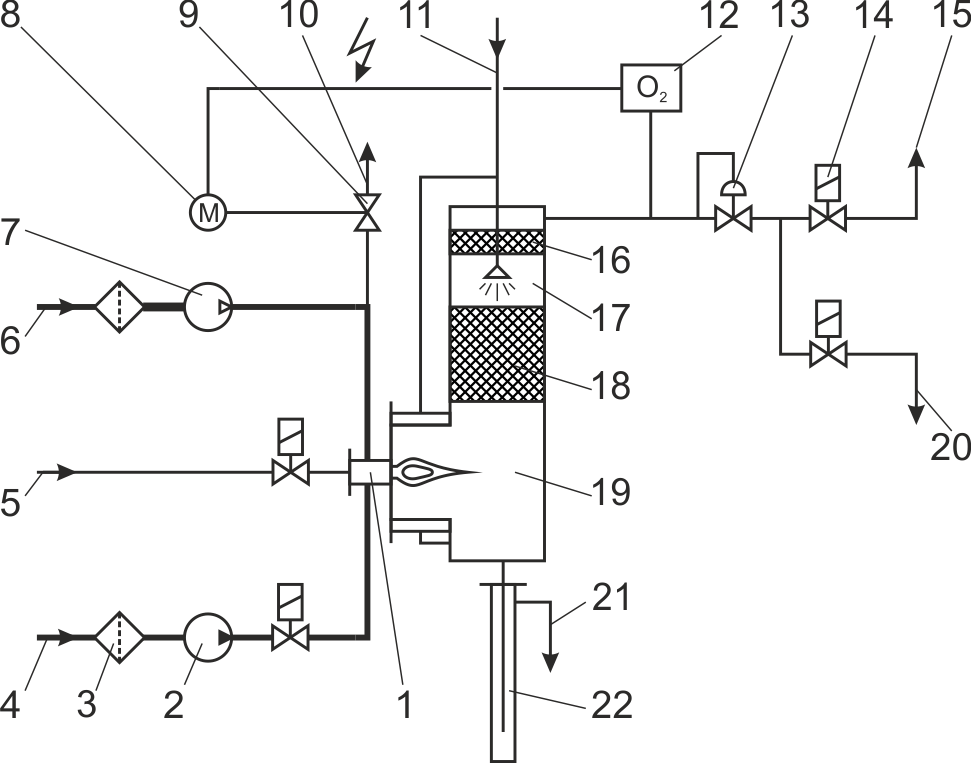

Рис. 3.2 – Схема автономного генератора газу низького тиску

1 – форсунка; 2 – паливний насос; 3 – фільтр; 4 – паливний трубопровід; 5 – трубопровід розпилювального середовища; 6 – повітряний трубопровід; 7 –нагнітач повітря; 8 – електродвигун; 9 – клапан керування випуском повітря; 10 – трубопровід випуска повітря; 11 – трубопровід охолодної води; 12 – аналізатор вмісту кисня; 13 – вологовіддільник (клапан-переривач потоку); 14 – соленоїдний клапан; 15 – трубопровід випуску інертного газу з генератора; 16 – краплевіддільник; 17 – вертикальна башта; 18 – керамічні кільця; 19 – камера згоряния палива; 20 – продувальний трубопровід; 21 – трубопровід виходу охолодної води; 22 – водяний затвор

Автономні газогенератори інертного газу поділяються на генератори низького та високого тиску. Газогенератори низького тиску виробляють газ від 0,15 до 0,4 бар (надлишкових) та мають, як правило, високу продуктивність. Принцип дії простого автономного генератора інертного газу, насиченого водяною парою, показано на рис. 3.2.

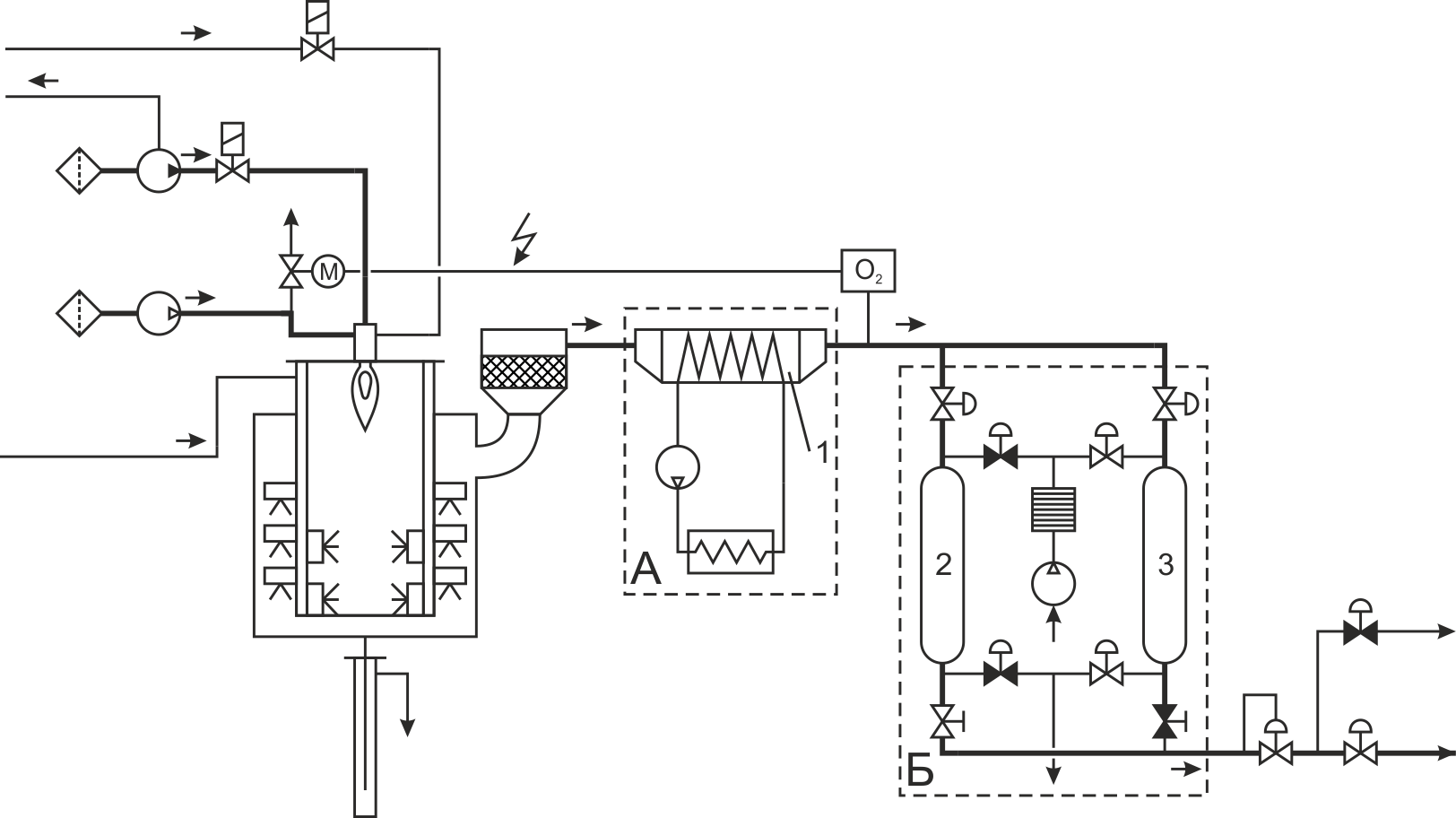

Камера згоряння палива має позарубашковий простір, охолоджувальний забортною водою. Паливо, свіже повітря та розпилювальне середовище подаються до спеціального пальника, що забезпечує якісне згоряння палива при невеликому значенні коефіцієнта надлишку повітря. З камери згоряння пордукти згоряння надходять до вертикальної башти, де вони охолоджуються, осушуються та очищуються від оксидів сірки зустрічним потоком води. Для забезпечення нормального контакту інертног огазу з потоком води використовуються наповнювачі з керамічних кілець. В останні роки виробляють башти із вмонтованими розпилювачами води на виході з камери згоряння і за висотою колони (див. рис. 3.3).

Це поліпшує адсорбцію СОХ та зменшує витрати води, оскільки розпилювачі забезпечують більшу площу контакту тепломасообмінювальних середовищ. На виході з генератора газ, проходячи крізь краплевіддільник, очищується від рідкої вологи. Але у газі залишається іще достатня кількість водяної пари, яка утворилася при згорянні палива. Залежно від якості палива точка роси топкових газів коливається в межах 40…50°С.

Рис. 3.3 – Схема автономного генератора газу низького тиску із вмонтованими розпилювачами води

1 – водяний затвор; 2 – генератор; 3 – трубопровід охолодної води; 4 – форсунка; 5 – повітряний трубопровід; 6 – фільтр; 7 – нагнітач повітря: 8 – паливний трубопровід; 9 – паливний насос; 10 – трубопровід розпилювального середовища; 11 – соленоїдні клапани; 12 – електродвигун; 13 – аналізатор вмісту кисня; 14 – краплевіддільник; 15 – вологовіддільник (клапан-переривач потоку); 16 – трубопровід випуску інертного газу; 17 – запорні клапани; 18 – продувальний трубопровід; 19 – розпилювач; 20 – трубопровід виходу охолодної води

Залежно від температури охолодної води точка роси інертних газів на виході з генератора знижується до 10…20°С. Кількість вологи, що залишається в інертному газі, можна визначити за графіком на рис. 3.4 залежно від його температури після краплевіддільника.

Рис. 3.4. – Графік залежності температури точки роси інертного газу від абсолютної вологості при тиску 760 мм рт. ст.

У ряді випадків наявність вологи в інертному газі призводить до різних небажаних явищ, що потребує глибшого його осушення. На суднах використовують різні методи глибокого осушення атмосферного повітря та інертних газів. На рис. 3.5. наведено схему автономного генератора інертного газу низького тиску з двома ступенями осушення.

Рис. 3.5. – Схема автономного генератора інертного газу низького тиску з двома ступенями осушення

А – блок механічного осушення за допомогою холодильної машини (1 – змійовиковий фреоновый охолодник); Б – блок осушення адсорбційного типу (2, 3 – адсорбери)

На першому ступені очищений та охолоджений інертний газ проходить крізь змійовиковий охолодник холодильної машини, охолоджується у ньому до температури + 2°С та осушується. Потім інертний газ проходить другий ступень осушення – осушник адсорбційного типу. На вході до головної магістралі інертний газ має точку роси мінус 60°С.

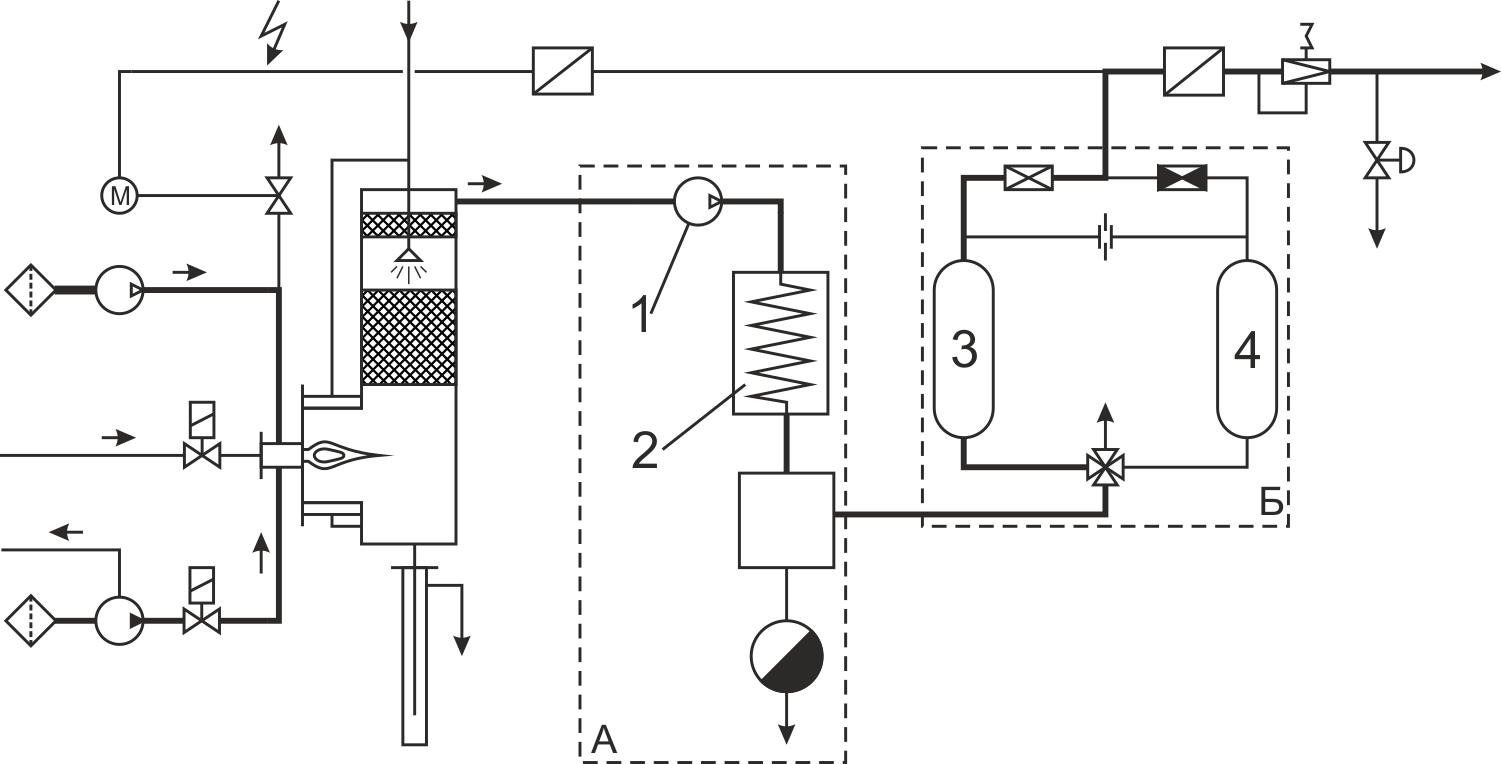

Автономні генератори інертного газу високого тиску виробляють інертний газ під тиском 6, 10 і 30 бар. Принципову схему генератора із секцією осушення показано на рис. 3.6.

Рис. 3.6. – Схема автономного генератора інертного газу високого

тиску із секцією осушення

А – блок механічного осушення за допомогою компресора та охолодника (1 – компресор, 2 – охолодник); Б – блок осушення адсорбційного типу (3, 4 – адсорбери)

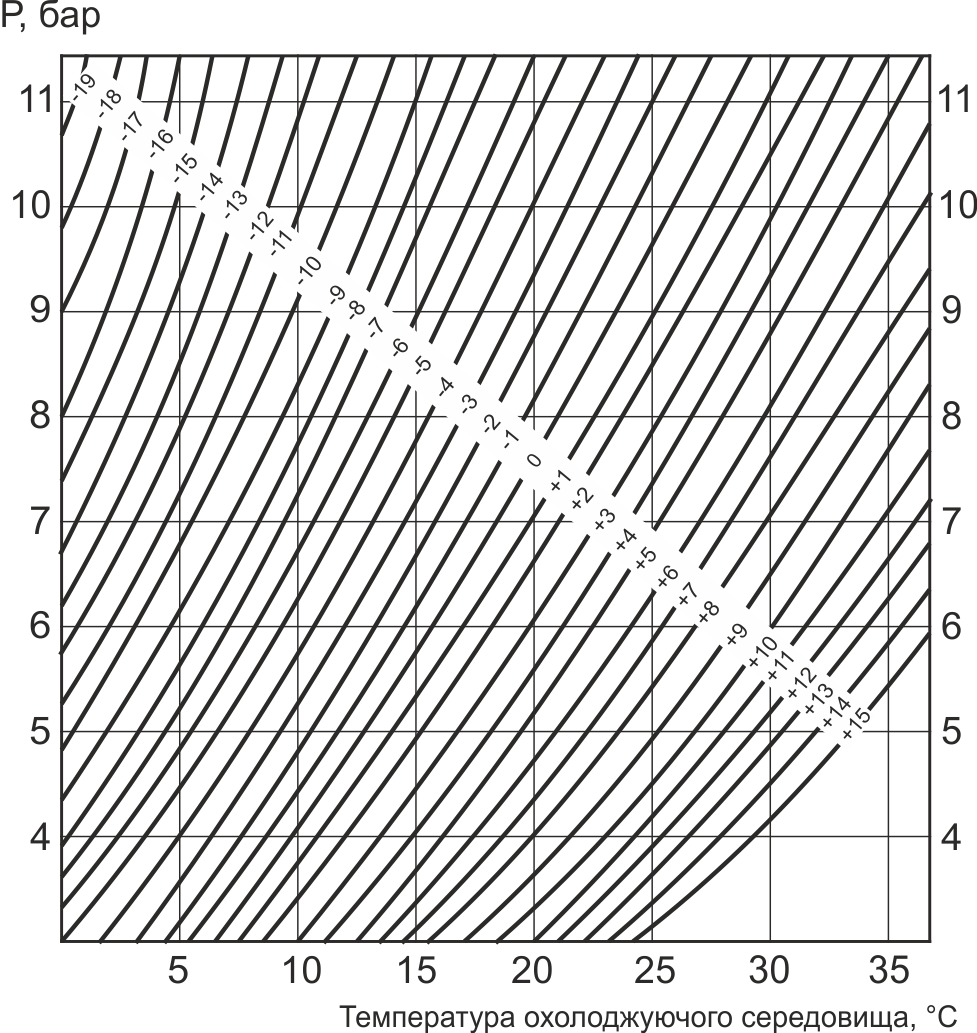

Перша частина обладнання така сама, як і у генератора низького типу. Друга частина складається з компресора, що створює необхідний тиск газу, та охолодника. Крізь охолодник циркулює охолодне середовище, газ охолоджується та осушується. Температура точки роси на виході з охолодника залежить від його температури і тиску: чим нижча температура і вищий тиск інертного газу, тим нижча температура його точки роси. Це научно ілюстровано на рис. 3.7.

Рис. 3.7. – Залежність температури точки роси інертного газу від його

тиску та температури охолоджуючого середовища

Наприклад, при тиску інертного газу 10 бар та температурі охолоджувального середовища 0°С температура точки роси становитиме мінус 18,1°С, у той час як при р = 1 бар і тій самій температурі охолоджувального середовища температура точки роси 0°С. Через це, якщо крізь охолодник прокачувати холодоносій від холодильної машини, точка роси інертного газу може бути значно зниженою. У схемі на рис. 3.6. використано інший спосіб – більш глибоке осушення інертних газів за допомогою адсорбційного ослушника (третя частина установки), заповненого твердим поглиначем.

У деяких випадках використання інертного газу з високим вмістом СО2 неможливе. Для виведення СО2 з інертного газу використовують додаткові адсорбери, що поглинають СО2, а також рідкі поглиначі з використанням соди. В них процеси протікають відповідно до формул:

Na2CО3 + СО2 + H2О <—> 2NaHCО3,

К2СО3 + СО2 + Н2О <—> 2КНСО3.

Спочатку водний розчин соди поглинає СО2, потім при нагріванні відбувається зворотний процес: розкладення NaHCО3 з утворенням соди та виділенням газоподібної вуглекислоти СО2. Таким способом одержують чистий азот з продуктів згоряння палива.

Автономні генератори чистого азоту, який одержують шляхом спалення палива, мають схему, аналогічно до показаної на рис. 3.2., 3.3., 3.5.. Відміною є встановлення додаткового адсорбера або абсорбера для поглинання СО2.

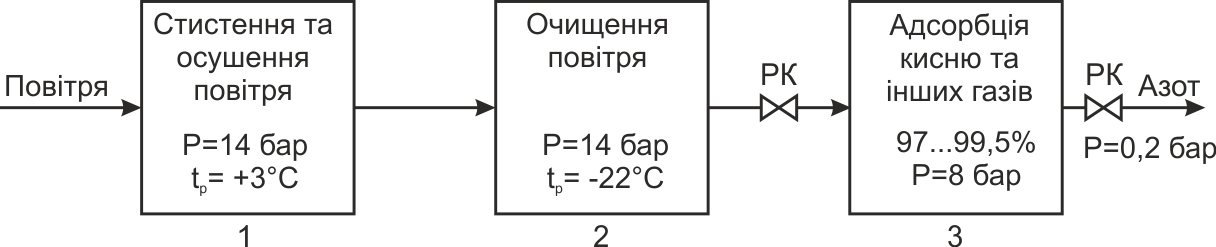

На суднах використовують також генератори чистого азоту, який одержують з повітря шляхом виведення з нього вологи, домішок та кисню. Процес обробки повітря схематично показаний на рис. 3.8. Усю установку умовно можна розподілити на три секції: механічної обробки повітря, його очищення та адсорбції кисню.

Рис. 3.8. – Схема вилучення чистого азоту з повітря

Перша секція складається з компресора, охолодника, краплевіддільника та відстійної місткості. Зовнішнє повітря стискається у компресорі до 14 бар та подається до охолодника, крізь який прокачується забортна вода. У охолоднику повітря охолоджується до 30…35°С та осушується до точки роси + 3°С. Далі стиснуте підсушене повітря проходить крізь краплевіддільник і надходить до відстійної акумулювальної місткості, де остаточно вивільняється від краплинної вологи.

Друга секція призначена лдя повного очищення стиснутого повітря від вологи, масла та твердих частинок, що портапили до магістралі разом з атмосферним повітрям. Очищення здійснюється у 5 стадій.

І стадія – подальше охолодження до мінус 22°С та його осушення у поверхневому повітроохолоднику холодильної машини. Конденсат, який пир цьому утворюється, виділяється у краплевіддільнику;

ІІ стадія – виведення механічних домішок розміром до 5мкм у фільтрі з керамічною засипкою;

ІІІ стадія – виведення механічних домішок розміром до 1мкм та зниження домішок мастила до 0,5 ·10-6 у фільтрі;

ІV стадія – виведення механічних домішок розміром до 0,5мкм та зниження домішок мастила до 0,01 ·10-6 в аналогічному фільтрі;

V стадія – виведення залишків механічних домішок та зниження вмісту пари мастила у повітрі не вище за 0,003 ·10-6 у фільтрі з активованого вугілля.

Третя секція – адсорбція кисню та інших газів з повітря. Абсолютно очищене сухе охолоджене повітря редуцюється у редукційному клапані до тиску 8 бар і послідовно надходить до цеолітових адсорберів (молекулярне сито), де адсорбується з повітря кисень та інші гази.

Процес адсорбції контролюється автоматично аналізатором кисню на виході з адсорберів. Потім чистий азот редуцюється до тиску 0,2 бар (надлишкових) і надходить до споживача. Чистота розділення становить 97…99,5%.

Автономні генератори азоту виробляють від 30 до 600м3/год та застосовуються для перевезення вантажів у нейтральному середовищі в суднових трюмах та при контейнерних перевезеннях.

Вартість виробленого автономними генераторами 1м3 інертного газу, насиченого водяною парою тиском 0,3 бар, складається з таких витрат /1,2/:

- дизельне паливо – 0,1кг/м3;

- електроенергія – 0,025(кВт · год)/м3;

- забортна вода – 0,14м3/м3.

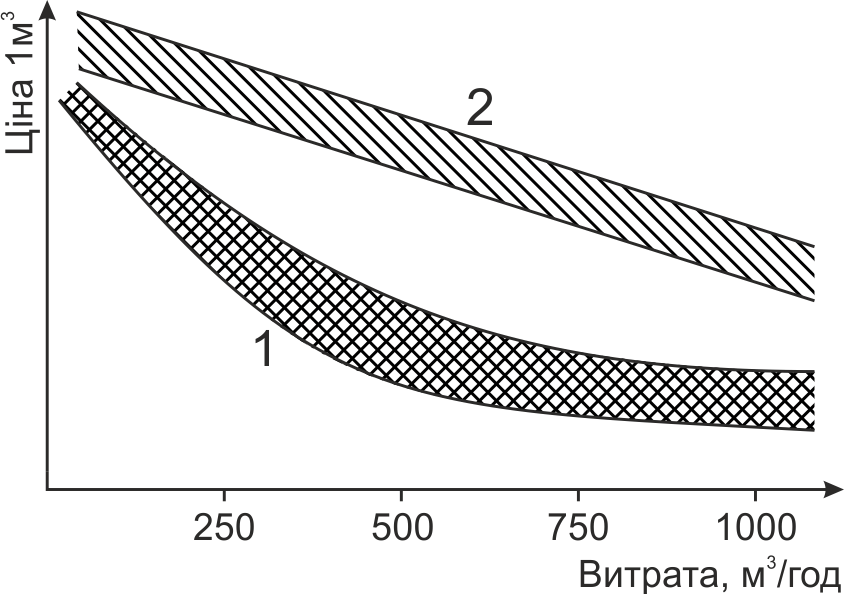

Загальні витрати, що містять у собі також і амортизаційні відрахування, залежать від продуктивності установки та зменшуються з її збільшенням. Загальні витрати та вироблення чистого азоту з повітря за показаним способом будуть значно вищими. Порівняльна оцінка загальних витрат на вироблення інертних газів та азоту шляхом спалювання палива або розділення повітря (механічний спосіб) показана на рис. 3.9.

Рис. 3.9. – Порівняльна оцінка вартості виробництва інертного газу різними способами

1 – виробництво інертного газу або азоту шляхом спалювання палива;

2 – виробництво азоту та вуглекислоти компресійним (механічним) шляхом

Автономні генератори високого тиску використовують для обслуговування невеликих трубопневмосистем, а також великих вантажних приміщень крізь накопичувальні пневмомісткості. До переваг цих установок слід віднести:

- низький вміст кисню та оксидів сірки в інертному газі;

- неможливість випадання вологи у пневмосистемах;

- можливість досягнення низької точки роси без охолодження газу в холодильних установках;

- можливість накопичення сухого газу у пневмомісткостях;

- максимальна сорбційна місткість сухого газу;

- незначна потужність установки;

- повністю автоматизоване регулювання максимального та мінімального тиску;

- можливість автоматичного під’єднання пневмомісткості до системи інертного газу низького тиску для обслуговування вантажних приміщень.

Автономні генератори інертного газу головним чином застосовують на суднах-газовозах, хімовозах, балкерах та берегових спорудах.

На суднах-газовозах, які перевозять рідкі нафтові та природні гази (аміак, етилен та інш.), використовують автономні газогенератори від 50 до 12000м3/год низького тиску (0,2…0,4 бар).

До якісного складу інертного газу ставляться підвищені вимоги:

- азот N2 – 84 – 85%;

- вуглекислота СО2 – 14%;

- інертний газ – 1%;

- кисень О2 – max 0,5%;

- оксид вуглецю СО – max 100∙10-6;

- водень Н2 – max 10∙10-6;

- оксиди сірки SOx – max 10∙10-6;

- оксиди азоту NOx – max 100∙10-6;

- температура точки роси – мінус 55°С;

- тверді залишки – відсутні.

У деяких випадках припускається наявність кисню в інертному газі до 1%; температура точки роси не вища за мінус 20°С. Невеликі кількості інертного газу потрібні для блокування повітряних отворів танків та цистерн і підтримки всередині їхнього інертного середовища. Для цього використовують газогенератори високого тиску 6…11 бар продуктивністю 50, 100 та 200м3/год у комплекті з накопичувальною місткістю.

На суднах-хімовозах транспортуються хімічні речовини у рідкому стані. За контакту з атмосферним повітрям вони можуть вступати у хімічні реакції, або займатися чи вибухати. Через це багато хімовозів обладнано автономними генераторами інертного газу низького тиску (0,3 бар) продуктивністю 1000 – 1600м3/год. Значна кількість суден-хімовозів обладнана газогенераторами високого тиску меншої продуктивності (до 250м3/год). Для хімовозів також потрібен інертний газ з низьким вмістом кисню (max 0,5%) та вологи (температура точки роси не вища за мінус 20°С). На усіх суднах сумарна продуктивність газогенератора повинна становити не менше 125% продуктивності вантажних насосів за вивантаження. У випадку, коли судно забезпечується інертним газом з берегових установок, залишається проблема витоку інертного газу. Для компенсації витоку судна обладнуються автоматичними мінігенераторами інертного газу високого тиску (8 бар) продуктивністю 3нм3/год.

Балкерні судна часто використовують для транспортування рибного борошна, яке, окислюючись киснем повітря, значно підвищує температуру вантажу, що призводить до спонтанного запалення. Окрім того, сам процес окиснення небажаний, оскільки знижує якість продукту. Аналогічні явища виникають при перевезенні макухи різного насіння. Для зниження процесів нагрівання при завантажуванні вантажу у мішках залишають вільними 35% об’єму трюму з метою інтенсивної вентиляції. Через це проводять інертизацію трюмів для зниження інтенсивності аеробного дихання (окиснення) вантажу та збільшення об’єму трюму, що використовується. Для цього застосовують автономні генератори інертного газу продуктивність 120м3/год, це значно підвищує збереженість вантажу, який перевозиться судном, а також знижує витрати на страхування вантажу.

У берегових умовах для потреби судноремонту використовують пересувні автономні газогенератори продуктивністю від 300 до 1000нм3/год. До них підводиться вода, електроенергія та стиснуте повітря. На невеликих промислових підприємствах і лабораторіях застосовують спеціальні мінігенератори інертного газу тиском до 8 бар та продуктивністю до 3нм3/год, де паливом є пропан.

У загальному випадку в автономних газогенераторах використовуються як рідкі (дизельне паливо), так і газоподібні (пропан, бутан, природний газ, гідрогени та суміші газів) палива. При спалюванні газоподібного палива досягається краще сумішоутворення у камері згоряння, що призводить до низького вмісту залишкового кисню (до 0,1%). При спалюванні дизельного палива вміст кисню у продуктах згоряння підвищується до 0,5%. Про те ці рівні вмісту кисню в інертному газі значно нижчі, ніж при утилізації котельних газів (до 5%).

Витрата палива Gп на вилучення інертного газу V, нм3/год, в автономному газогенераторі визначається виразом:

(3.1)

(3.1)

де ρ = 1,29 кг/м3 — густина інертних газів за нормальних умов (р = 760 мм рт. ст., t = 0°С); L0 ~ 14,3 кг/кг – теоретично необхідна кількість повітря для спалювання 1кг рідкого палива; α – коефіцієнт надлишку повітря.

Для одержання інертного газу з вмістом кисню О2 ≤ 1,0% необхідно забезпечити значення α ≤ 1,04%. Підставляючи ці значення до формули (3.1) одержуємо лінійну залежність витрати палива від продуктивності автономного газогенератора:

кг/год палива. (3.2)

кг/год палива. (3.2)

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 729; Нарушение авторских прав?; Мы поможем в написании вашей работы!