КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Изучение конструкции и методики расчета свободно – роликовой центрифуги

|

|

|

|

Двигатели соединяют с синхронизаторами упругими муфтами и монтируют на отдельных рамках 5, закрепленных на фундаменте. Весь ряд виброблоков 1 устанавливается на опорную раму 6. Звукоизолирующий кожух 7 выполнен в виде закрепляемых к рамке боковых, верхних и торцовых щитов. Щиты сделаны из уголков, к которым с одной стороны крепятся тонкие стальные листы, а с другой – звукоизолирующие плиты толщиной 40–50 мм из минеральной ваты на синтетическом связующем или из другого материала.

Рис 2. Блочная виброплощадка

Виброблок (рис. 3) состоит из соединенных между собой с помощью болтов 4 электромагнита 1, вибровозбудителя 2 и двух кронштейнов 3, которые через пружинные опоры опираются на раму. Для большей жесткости соединения электромагнита с вибровозбудителем лапы последнего после монтажа приваривают к кронштейнам 3. Пружинная опора состоит из основной 5 и вспомогательной 6 пружин, соединяемых с помощью болта 7, гайки 8, шайб и втулок с опорной рамой.

Электромагнит 1, служащий для крепления формы к виброблоку, представляет собой массивный корпус, в котором размещена катушка, причем пространство между катушкой и корпусом залито специальным эпоксидным компаундом или битумной массой. Сверху установлены защитное алюминиевое кольцо и пружинные кольца.

Таблица 1

Техническая характеристика блочных безрамных виброплощадок

| Показатель | Виброплощадки | |||

| СМЖ–200Б | СМЖ–187Б | СМЖ–199А | СМЖ-164 | |

| Грузоподъёмность, кН | ||||

| Частота колебаний в минуту | ||||

| Амплитуда колебаний, мм | 0,2–0,5 | 0,2–0,5 | 0,2–0,5 | 0,2–0,5 |

| Максимальный статический момент массы дебалансов, кг·м | 4,8 | 3,6 | 9,6 | 22,4 |

| Усилие притяжения одного электромагнита, Н | ||||

| Количество электродвигателей, шт. | ||||

| Мощность, кВт | 234,5 | |||

| Масса, т вибрирующих частей виброплощадки | 6,95 | 6,5 | 5,4 13,15 | 10,65 16,15 |

В двухвальном вибровозбудителе (рис. 4) дебалансы смонтированы на валах 3, опирающихся на двухрядные сферические самоустанавливающиеся роликоподшипники 4. Дебалансы состоят из основного дебаланса 2 и дополнительных съемных грузов 5. Болты 6 здесь не воспринимают вынуждающей силы, а лишь обеспечивают надежную фиксацию груза 5 на основном дебалансе.

Рис. 3. Унифицированный виброблок

Вынуждающая сила дополнительного груза 5 передается к основному дебалансу с помощью кольцевого выступа 7, входящего в соответствующий паз. Для предотвращения самоотвинчивания болтов 6 служит шайба 8. Смазываются подшипники циркулирующей в уплотненном корпусе 1 жидкой смазкой, уровень которой контролируется через отверстие, закрытое пробкой 9. Синхронизаторы служат для обеспечения синхронного и синфазного вращения дебалансных валов. Они бывают двух типов. Синхронизатор первого типа (рис. 5) состоит из корпуса 1, в котором на шарикоподшипниках установлены четыре вала с последовательно соединенными между собой шестернями, и конической зубчатой пары с передаточным числом

Рис. 4. Двухвальный вибровозбудитель

Одна из шестерен 2 этой пары смонтирована на промежуточном валу 3 синхронизатора, а вторая – на валу 5, опирающемся на подшипниковые узлы приставки 6 к корпусу 1. Вал-шестерня 7 одним концом через упругую муфту соединена с двигателем, а другим с помощью карданного вала – с вибровозбудителем. Передача крутящего момента к другой крайней вал-шестерне, расстояние до которой равно расстоянию между валами вибровозбудителя, осуществляется через два промежуточных зубчатых колеса. Размеры крайних шестерен и промежуточных зубчатых колес одинаковы, поэтому скорость вращения крайних шестерен одинакова, а направление вращения – противоположно. Промежуточные зубчатые колеса предусмотрены для уменьшения окружных скоростей крайних шестерен. При непосредственном сцеплении двух крайних шестерен обычно их окружные скорости получаются недопустимо большими, хотя при сравнительно низких частотах и небольших размерах дебалансов такое решение упрощает конструкцию синхронизатор. Вал 5 синхронизатора соединяется через карданный вал с синхронизатором второго ряда виброблоков, что обеспечивает синхронную работу их вибровозбудителей. Скорость вращения поперечного карданного вала, связывающего синхронизаторы, в 2,5 раза меньше скорости вращения крайних шестерен.

Рис. 5. Синхронизатор виброплощадки

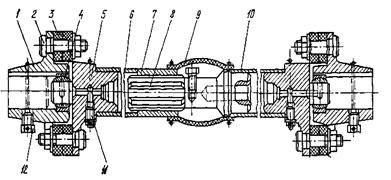

Синхронизатор второго типа не имеет приставки к корпусу и конической пары, поэтому предназначен только для синхронизации двух валов одного ряда виброблоков. Карданные валы служат для передачи крутящего момента между синхронизаторами и вибровозбудителями в условиях колебаний последних с амплитудами, превышающими при переходе через резонансную зону в процессе остановки виброплощадки 1 мм. Карданный вал устроен следующим образом (рис. 6).

Рис. 6. Карданный вал

Две эластичные муфты соединены между собой трубчатым составным телескопическим валом. Каждая муфта состоит из двух-, трех-рожковых полумуфт 1, 5, центрированных с помощью подшипника 4. Полумуфты соединены между собой пальцами 2 через эластичные диски 3 из прорезиненой ткани «чефер». Полумуфты установлены так, что рожки одной находятся на против впадин другой, поэтому передачу крутящего момента осуществляют при угловом смещении между осями валов. Полумуфты 1 устанавливают на шпонках на концах соединяемых валов и закрепляют в осевом направлении стопорными винтами 12. Одна из полумуфт жестко скреплена тонкостенной трубой 6 с шлицевой втулкой 7, а другая полумуфта – трубой 10 с шлицевым валиком 5. От загрязнения шлицевое соединение предохраняется чехлом 9, прикрепляемым к трубе 10 и втулке 7 проволокой. Для смазки подшипников 4 и шлицевых соединений предусмотрены пресс-масленки 11. Телескопическое шлицевое соединение двух частей вала позволяет производить установку и снятие вала между двумя соединяемыми элементами без их раздвижки, а также компенсировать неточность расстояния между соединяемыми вибровозбудителями или между синхронизатором и вибровозбудителем. Рекомендуется соединять карданными валами вибраторы, когда их дебалансы направлены вниз.

Достоинством этих машин является их относительно низкая чувствительность к изменениям  которые неизбежны в процессе эксплуатации машин.

которые неизбежны в процессе эксплуатации машин.

Расчет виброплощадок с вертикально направленными колебаниями. В задании на проектирование обычно указываются следующие данные: максимальная масса формы mф бетона в ней mб, кг; требуемые по технологическим соображениям амплитуда колебаний А, м, и вынужденная частота вибровоздействия формы на бетон  с-1.

с-1.

В процессе расчетов необходимо определить параметры и размеры основных конструктивных элементов вибровозбудителей, синхронизаторов, карданных залов, упругих опор, а также выбрать кинематическую схему виброплощадки, двигатели и устройства для крепления форм.

Определение массы вибрируемых частей. Искомая масса  кг, складывается из массы формы m ф, массы колеблющихся частей виброплощадки m п, приведенной массы бетона

кг, складывается из массы формы m ф, массы колеблющихся частей виброплощадки m п, приведенной массы бетона  и приведенной массы пригруза

и приведенной массы пригруза  (если таковой имеется)

(если таковой имеется)

Если масса формы не указана в задании, ее следует принимать равной (0,4–0,6) m б. Большие значения целесообразны при использовании легких бетонов или в случае предварительного напряжения арматуры.

Масса колеблющихся частей виброплощадки тп зависит от ее конструкции. У рамных виброплощадок т п = (0,5–1,0)(m ф +m б), а у блочных т п = (0,2–0,4)(m ф +m б).

Приведенная масса m′ б составляет 25–40 % полной массы бетона, причем она тем больше, чем жестче формуемая бетонная смесь и чем насыщеннее изделие арматурой.

Приведенная масса пригруза принимается равной 10% массы пригруза.

Расчет дебалансов. В инерционных вибровозбудителях вынуждающая сила создается вследствие вращения неуравновешенных грузов-дебалансов. Требуемый суммарный статический момент массы дебалансов Så2, кг·м, для виброплощадок, работающих в глубоко зарезонансном режиме, определим из уравнения

где

где  ;

;

Рис. 7. Типы дебалансов

Определяем геометрические размеры основного и дополнительного дебалансов. Согласно принятой конструкции вибровозбудителя он имеет четыре дебаланса. Таким образом, число n д должно быть кратно четырем для однорядных виброплощадок и кратно восьми для двухрядных виброплощадок, поскольку в последнем случае число виброблоков должно быть четным. Кроме того, исходя из условий долговечности и надежности подшипниковых узлов при  статический момент массы одного дебаланса не должен превышать 0,2 кг·м. Тогда требуемый статический момент массы одного дебаланса.

статический момент массы одного дебаланса не должен превышать 0,2 кг·м. Тогда требуемый статический момент массы одного дебаланса.

где п – количество вибровозбудителей (виброблоков); nд – количество дебалансов у каждого вибровозбудителя, nд = 4 для вибровозбудителей вертикально направленных колебаний.

На практике используются три формы дебалансов (рис. 7). Чаще всего основной дебаланс имеет форму, близкую к прямоугольнику (рис.7, б) имеющие меньшую металлоемкость, что облегчает процесс пуска и устраняет резонансные явления. Его статический момент массы принимается равным 2/3  Считая форму основного дебаланся близкой в прямоугольной, можно выразить статический момент массы через его геометрические размеры:

Считая форму основного дебаланся близкой в прямоугольной, можно выразить статический момент массы через его геометрические размеры:

Sосн = rδ(R2 – r2)γ = 2/3S д.

Здесь δ – толщина дебаланса, м;  – плотность материала дебаланса, для стали

– плотность материала дебаланса, для стали  7,85 · 103 кг/м3.

7,85 · 103 кг/м3.

Кроме того, виброплощадки снабжаются двумя дополнительными дебалансами, которые представляют собой кольцевой сектор (см.рис. 7,в). Статический момент массы одного из них принимают равным 1/3  , а второго - 1/6

, а второго - 1/6  Таким образом, набором данных дебалансов можно в широких пределах регулировать грузоподъемность виброплощадки.

Таким образом, набором данных дебалансов можно в широких пределах регулировать грузоподъемность виброплощадки.

Выражения статического момента массы дополнительного дебаланса через его геометрические размеры имеет вид

Sдоп = 2/3δ1(R3 д – r3)γ sin α/2.

Если необходимо уменьшить габаритные размеры вибровозбудителей (а они определяются размерами дебалансов), используют дебалансы в виде кольцевого сектора (рис.7, а), или наиболее простые в изготовлении цилиндрические, со смещенной осью.

Проектирование упругих опор. Упругие опоры воспринимают вес вибрирующих частей виброплощадки и изолируют вибрирующие части от фундамента. Они не должны препятствовать колебаниям или оказывать на них сколько – нибудь заметного влияние. У виброплощадок, работающих в зарезонансном режиме, достаточно надежная виброизоляция фундамента достигается при соотношении λ=ω/ω0 >7 (обычно λ= 7…20), где ω0 – частота собственных колебаний одномассой системы,

Здесь с – суммурная жесткость упругих опор, Н/м. Чем «мягче» опора, тем меньше вибрационные нагрузки передаются на фундамент (при заданной амплитуде А максимальная нагрузка на финдамент равнее сА, Н.

В случае установки формы с бетоном на опоры малой жесткости их статическая деформация  не должна быть чрезмерно дольшой. Обычно

не должна быть чрезмерно дольшой. Обычно  = 5…15 мм. Тогда

= 5…15 мм. Тогда

.

.

Пользуясь этим соотношением, можно выбрать жесткость упругих опор, задаваясь значениями

В качестве упругих опор виброплощадок чаще всего используются стальные винтовые пружины сжатия, реже – другие элементы: резиновые, резино-металлические и резинокордные детали различной формы, пневмобаллоны, стальные рессоры, прорезные пружины растяжения-сжатия. Пружины сжатия применяются, как правило, в виде комплекта из основных и вспомогательных пружин (рис. 3).

У вспомогательных пружин три функции: предотвращение отрыва основных пружин от опорных поверхностей вибрирующей машины при ее движении вверх; предотвращение возможности смещения или опрокидывания машины из-за ударов в горизонтальной плоскости при установке формы с бетоном; регулирование высоты отдельных опор для обеспечения установки их в одной плоскости.

В стационарном режиме у зарезонансных виброплощадок отрыва от основных пружин не будет и без вспомогательных пружин, поскольку статическая деформация нижних пружин от веса формы всегда больше амплитуды колебаний  . Однако отрыв возможен при переходе через резонанс к времени разгона или остановки машины, когда амплитуда колебаний возрастает в несколько раз в сравнении с амплитудой в рабочем режиме.

. Однако отрыв возможен при переходе через резонанс к времени разгона или остановки машины, когда амплитуда колебаний возрастает в несколько раз в сравнении с амплитудой в рабочем режиме.

В связи с неточностью изготовления пружин и других элементов опор предусмотрена их регулировка, причем диапазон изменения длины нижней пружины обычно достигает 3–5 мм. Верхняя пружина должна быть достаточно жесткой, чтобы обеспечить такую регулировку. Суммарная жесткость опор из двух пружин, соединенных как показано на рис.14, равна сумме жесткостей пружин:

При проектировании можно принимать  , где

, где  – суммарные жесткости всех основных и всех вспомогательных пружин, Н/м.

– суммарные жесткости всех основных и всех вспомогательных пружин, Н/м.

Для определения размеров пружины необходимо знать требуемую жесткость и максимальную рабочую деформацию, а также выбрать материал пружины, чтобы определить допустимое напряжение т и модуль сдвига С. Жесткость одной основной пружины  где

где  – количество основных пружин в соответствии с принятой схемой виброплощадки. Для блочных безрамных виброплощадок

– количество основных пружин в соответствии с принятой схемой виброплощадки. Для блочных безрамных виброплощадок  = 4

= 4  , у рамных

, у рамных  может быть 4, 8 или 16. Жесткость одной вспомогательной пружины

может быть 4, 8 или 16. Жесткость одной вспомогательной пружины  , где

, где  количество вспомогательных пружин, которое равно количеству основных пружин или вдвое меньше его.

количество вспомогательных пружин, которое равно количеству основных пружин или вдвое меньше его.

Максимальная деформация основной пружины

где  амплитуда колебаний при переходе через резонанс, можно принимать

амплитуда колебаний при переходе через резонанс, можно принимать  = (2…4)А;

= (2…4)А;  возможная деформация пружин в период монтажа для установки всех опор в одной плоскости, м,

возможная деформация пружин в период монтажа для установки всех опор в одной плоскости, м,

Деформация вспомогательной пружины, с одной стороны, должна быть достаточной, чтобы предотвратить отрыв ее от опорной поверхности при максимальной деформации основной пружины, т. е.

С другой стороны, деформация вспомогательной пружины в процессе монтажа может составить величину

Большая из двух величин  и

и  будет максимальной деформацией вспомогательной пружины.

будет максимальной деформацией вспомогательной пружины.

Пружины виброплощадок изготавливаются преимущественно из кремнистой стали 60С2, которая после соответствующей термообработки (закалка при температуре 840…860 °С в масле и последующий отпуск при 420…460 °С) имеет твердость HRС = 43 – 47 и высокие упругие свойства. Для этой стали допустимое напряжение [τ] = 350 – 380 МПа, модуль сдвига G = 7,5·1010 Па. Геометрию пружины характеризуют три параметра: средний диаметр пружины D, диаметр прутка d, число рабочих витков пружины, определяющих высоту пружины Н п. Размеры пружины с необходимыми параметрами удобно определять по табл. 2 после вычисления параметра, характеризующего напряжение в пружине при единичной нагрузке,

По значению А пр из табл.2 выбираем пружину, для которой фиксируем величину В, характеризующую жесткость одного витка. Число витков пружины, определяемое по формуле  , должно быть 5–12.

, должно быть 5–12.

Например, дано  Н/м,

Н/м,  м, тогда

м, тогда

По табл. 2 можно взять пружины с такими параметрами: d = 16 мм, D = 70–80 мм либо d = 18 мм, D = 80…140 мм и т. д. Число витков при d = 16 мм, D =70 мм (В = 1790)

По табл. 2 можно взять пружины с такими параметрами: d = 16 мм, D = 70–80 мм либо d = 18 мм, D = 80…140 мм и т. д. Число витков при d = 16 мм, D =70 мм (В = 1790)  , находится в рекомендуемом интервале. Если же взять пружину с d = 18 мм и D = 140 мм, то В = 359,

, находится в рекомендуемом интервале. Если же взять пружину с d = 18 мм и D = 140 мм, то В = 359,  Следовательно, такая пружина не подходит. Выбор пружин может проводиться и по обычным формулам путем подбора диаметров:

Следовательно, такая пружина не подходит. Выбор пружин может проводиться и по обычным формулам путем подбора диаметров:

Здесь k1 – коэффициент, учитывающий влияние поперечной силы и кривизну витка,

Параметры пружин Таблица 2

| Диам.прут.d,мм | Параметр | Средний диаметр пружины D, мм | ||||||||||||

| А | 46,3 | 57,6 | 69,1 | 80,7 | 92,4 | |||||||||

| В | 97,2 | 56,2 | 35,4 | 23,7 | 12,1 | 7,03 | 4,43 | |||||||

| А | 21,5 | 26,1 | 30,8 | 35,6 | 40,5 | 45,4 | 55,2 | 65,2 | 75,0 | 85,0 | ||||

| В | 75,0 | 38,4 | 22,2 | 14,0 | 9,37 | 4,8 | ||||||||

| А | 14,3 | 16,7 | 19,1 | 21,6 | 24,0 | 29,0 | 34,1 | 39,1 | 44,2 | 54,4 | ||||

| В | 93,7 | 54,2 | 34,2 | 22,9 | 11,7 | |||||||||

| А | 10,2 | 11,6 | 13,0 | 14,4 | 17,3 | 20,2 | 23,1 | 26,0 | 31,9 | |||||

| В | 70,9 | 47,5 | 24,3 | |||||||||||

| А | 7,64 | 8,51 | 9,39 | 11,2 | 13,0 | 14,8 | 16,7 | 20,3 | 25,0 | |||||

| В | 87,9 | 23,0 | ||||||||||||

| А | 5,93 | 6,51 | 7,7 | 8,91 | 10,1 | 11,3 | 13,8 | 16,9 | 20,0 | |||||

| В | 76,8 | 39,3 | 22,8 | |||||||||||

| А | 4,74 | 5,56 | 6,40 | 7,25 | 8,11 | 9,83 | 12,0 | 14,2 | ||||||

| В | 63,0 | 36,5 | ||||||||||||

| А | 3,58 | 4,17 | 4,77 | 5,39 | 6,01 | 7,26 | 8,84 | 10,4 | ||||||

| В | 55,6 | |||||||||||||

| А | 3,22 | 3,67 | 4,13 | 4,59 | 5,53 | 6,71 | 7,9 | |||||||

| В | 81,3 | |||||||||||||

| А | 2,55 | 2,90 | 3,24 | 3,60 | 4,32 | 5,23 | 6,14 | |||||||

| В | ||||||||||||||

| А | 2,33 | 2,6 | 2,88 | 3,44 | 4,15 | 4,87 | ||||||||

| В | ||||||||||||||

| А | 1,91 | 2,13 | 2,35 | 2,79 | 3,36 | 3,94 | ||||||||

| В |

Стяжной болт пружинной опоры (рис. 3) рассчитывают на растяжение по обычной методике.

Материал болта — сталь 45 с обязательной термообработкой до твердости HRC= 24–28. При этом допускаемые напряжения [ σ ]= 40–50МПа (верхний предел для болтов М12—М20, нижний—для болтов, больших М20. Максимальное усилие, растягивающее болт,  действует на него при незагруженной виброплощадке.

действует на него при незагруженной виброплощадке.

Для предотвращения самоотвинчивания резьбовых соединений их законтривают с помощью отгибных шайб или планок, шплинтов или вязальной проволоки.

Расчет привода. Мощность P, кВт, расходуемая виброплощадками, определяем по формуле

где  главная составляющая мощности, расходуемая на преодоление трения в подшипниках дебалансных валов; P2 – мощность, расходуемая на преодоление сопротивлений в вибрируемом бетоне, опорах и конструктивных элементах площадки; P3 – дополнительные затраты мощности в синхронизаторах, муфтах и т. д.

главная составляющая мощности, расходуемая на преодоление трения в подшипниках дебалансных валов; P2 – мощность, расходуемая на преодоление сопротивлений в вибрируемом бетоне, опорах и конструктивных элементах площадки; P3 – дополнительные затраты мощности в синхронизаторах, муфтах и т. д.

Первая составляющая мощности одинакова для виброплощадок с круговыми и направленными колебаниями;

Здесь f – приведенный коэффициент трения в подшипниках, при обычно применяемых роликовых подшипниках f = 0,005–0,008.

Определение второй составляющей мощности затруднено тем, что диссипативные сопротивления в бетоне и конструктивных элементах, во-первых, различны при формовании различных изделий, во-вторых, зависят от условий эксплуатации. Обычно P2 определяют с учетом угла сдвига фаз a между направлением вынуждающей силы и направлением перемещения. Для виброплощадок с вертикально направленными колебаниями

Обычно P2 составляет примерно  . По данным практики, третья составляющая мощности

. По данным практики, третья составляющая мощности

P 3 = 0,15 P 1.

Исходные и расчетные параметры для блочной виброплощадки

| Исходные данные | Расчетные данные | |||||||||||||

| m′ б, кг | ρ, кг/м3 | А, м | ω, с-1 | твч , кг | п | R, м | δм | δ1 м | α, | ω0 с-1 | с, н/м | D, м | d, м | P, кВт |

Контрольные вопросы:

Ц е л ь р а б о т ы: изучить конструкцию, принцип действия и методику расчета основных параметров свободно – роликовой центрифуги.

О б о р у д о в а н и е и п р и б о р ы: лабораторная установка свободно – роликовой центрифуги, штангенциркуль, секундомер, линейка.

Порядок выполнения работы.

1. Ознакомиться с методическими указаниями к работе.

Изучить конструкцию и принцип действия свободно – роликовой центрифуги.

2. Произвести необходимые для расчетов измерения

3. По представленной ниже методике рассчитать массу вибрируемых частей виброплощадки, рассчитать дебалансы, спроектировать упругие опоры и определить мощность привода виброплощадки.

4. Оформить отчет с занесением полученных данных в таблицу.

5. Ответить на контрольные вопросы в конце лабораторной работы.

Центрифуги предназначены для формования полых железобетонных изделий, представляющих собой тело вращения в виде цилиндра или усеченного конуса. Процесс формования осуществляется в горизонтально расположенных формах за счет центробежных сил, возникающих при их вращении относительно собственной оси.

В зависимости от установки и закрепления форм центрифуги подразделяются: на осевые (шпиндельные), в которых торцы формы крепятся на передней приводной и задней опорной бабках; свободнороликовые, в которых форма свободно опирается на опорные ролики; ременные, в которых форма подвешивается на бесконечных перекрещивающихся ремнях, огибающих приводные и холостые шкивы. Из-за сложности крепления форм и невозможности формования длинномерных изделий осевые центрифуги применяются редко.

Общий вид свободнороликовой центрифуги СМЖ – 104А для формования безнапорных труб диаметром 1000…1500 мм и длиной до 5 м представлен на рис. 1, а. В таких центрифугах форма 1 свободно устанавливается своими бандажами на ведущие 2 и ведомые 9 ролики, подшипники которых крепятся на опорной раме. Прижимные ролики 7, смонтированные на поворотной стойке 8, предотвращают возможность соскакивания бандажей формы с роликов 2 и 9 при вращении формы. Подъем и опускание формы производятся гидроподъемником 6, когда прижимные ролики 7 поворотной стойкой 8 отведены в сторону от формы. Привод центрифуги осуществляется от электродвигателя постоянного тока 3 через цепную передачу 14 (рис. 1, б). Вал с установленными на нем ведущими роликами 2 снабжен колодочными тормозами 10 с гидравлическим приводом и дифференциальным механизмом 11. Последний исключает проскальзывание ведущих роликов по бандажам за счет изменения их угловой скорости вращения, если их диаметр различен. Одна пара ведущих 2 и ведомых 9 роликов снабжена ребордами, фиксирующими форму в осевом направлении. Гидропривод колодочных тормозов 10 осуществляется от ручного насоса 12. Скорость вращения формы контролируется тахогенератором 4, соединенным с валом электродвигателя зубчатой передачей 13. Для изменения диаметра формуемых труб предусмотрена возможность перемещения ведомых 9 и прижимных 7 роликов по направляющим с последующей их фиксацией в новом положении. Передача момента от ведущих роликов 2 на бандажи формы осуществляется за счет сил трения. Во время ее вращения щитки 5 исключают разбрызгивание шлама.

|

Работа центрифуги осуществляется следующим образом. Посредством грузоподъемного устройства (обычно крана) форма устанавливается своими и 9. Путем поворота стойки 8 на 90° прижимные ролики 7 подводятся к бандажам и при своем опускании вниз (обычно ручным приводом) прижимают форму к роликам 2 и 9. После этого форму заполняют бетонной смесью. Заполнение формы производится ленточным или ложковым питателем. Заполнение формы ленточным питателем осуществляется так же, бандажами на опоры гидроподъемника 6, который опускает ее на ролики 2.

Работа центрифуги осуществляется следующим образом. Посредством грузоподъемного устройства (обычно крана) форма устанавливается своими и 9. Путем поворота стойки 8 на 90° прижимные ролики 7 подводятся к бандажам и при своем опускании вниз (обычно ручным приводом) прижимают форму к роликам 2 и 9. После этого форму заполняют бетонной смесью. Заполнение формы производится ленточным или ложковым питателем. Заполнение формы ленточным питателем осуществляется так же, бандажами на опоры гидроподъемника 6, который опускает ее на ролики 2.

Рис. 1. Свободнороликовая центрифуга

При заполнении формы привод ее вращения включается на режим распределения бетонной смеси при n= 63…76 об/мин. Далее закрывают щитки 5 и переключают привод вращения формы на режим уплотнения при n= 244…304 об/мин. После окончания формования отводят стойку 8 и щитки 5. Гидроподъемником 6 наклоняют форму для слива шлама и после этого снимают форму с изделием посредством крана. Следующий цикл формования производится в такой же последовательности. Такие центрифуги могут комплектоваться звукоизолирующим кожухом для снижения уровня шума на раброчем месте, а также для обеспечения безопасной работы и предотвращения выброса формы при ее вращении. Для удаления кожуха центрифуга оборудуется лебедкой, которая перемещает его на четырех катках по рельсовому пути вдоль оси центрифуги.

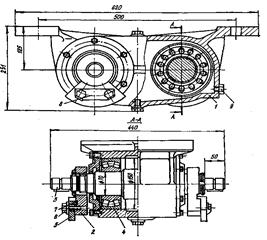

Свободнороликовая центрифуга СМЖ – 169А для формования длинномерных изделий длиной до 17 м показана на рис. 2. На этих центрифугах формуются опоры контактных линий электропередачи, колонны и другие длинномерные изделия диаметром до 500 мм. Форма 6 устанавливается на роликоопоры 1, каждая из которых имеет один приводной ролик 10 и два поддерживающих ролика 11. Приводные ролики 10 всех опор соосны и соединены между собой зубчатыми муфтами 3 и валами 4. Момент на валы 4 передается от электродвигателей через клиноременную передачу 12 и дифференциал на два приводных ролика. Установка дифференциала позволяет приводным роликам вращатся с разными уговыми скоростями, что необходимо при разных диаметрах бандажей. Центрифуга снабжена двумя одинаковыми приводами 2 и 7, первый из которых – разгонный. Это привод снабжен электродвигателем меньшей мощности. Для изменения диаметра формуемых изделий предусмотрена возможность перемещения поддерживающих роликов 11 через систему рычагов гидроцилиндрами 9.

Фиксация роликов 11 осуществляется тормозными устройствами. Щиток 5 исключает разбрызгивание шлама при вращении формы. Конструкция смонтирована на раме 8.

Центрифугированные трубы изготовляются из пластичных бетонных смесей. Однако в процессе их изготовления благодаря действию центробежных сил на частицы бетонной смеси происходит отжим избыточной воды, которая вытекает из формы в виде шлама. Поэтому свежеотформованный бетон имеет достаточную прочность для транспортировки форм с изделиями к пропарочным камерам.

Применяемые электродвигатели постоянного тока с регулируемыми скоростями обеспечивают два режима работы: 1) распределения бетонной смеси и 2) уплотнения ее. Кроме того, изменение скорости необходимо при переходе от одного диаметра труб – к другому. Это достигается установкой в системе привода коробок передач, многоскоростных асинхронных электродвигателей или специальных устройств, для бесступенчатого регулирования скорости — вариаторов. Наиболее часто устанавливают электродвигатели постоянного тока с тиристорными блоками питания и управления.

|

Рис. 2. Свободнороликовая ценрифуга для формования длиномерных изделий

Основы расчета свободнороликовых центрифуг

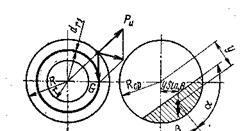

При изготовлении изделий центрифугированием на частицу бетонной смеси действуют центробежная сила инерции и сила тяжести (рис. 3, а). Центробежная сила, действующая на частицу бетонной смеси, Н

где m – масса частицы бетонной смеси, кг;  – угловая скорость частицы, с-1; r – радиус вращения центра тяжести частицы, м; G – вес частицы,Н; g – ускорение силы тяжести, м/с2.

– угловая скорость частицы, с-1; r – радиус вращения центра тяжести частицы, м; G – вес частицы,Н; g – ускорение силы тяжести, м/с2.

Давление, создаваемое на частицу бетонной смеси, определяют на сумму сил Р и и G:

,

,

При a = 0, т.е. когда частица будет находиться в верхнем положении, cos a =1, тогда

,

,

т.е.

Рис. 3. Схема к расчету центрифуг

При a=180, cos a= -1 и частица находится в нижнем положении:

.

.

Среднее давление на частицу составит, Н

Вследствие неравномерного распределения давлений бетонная смесь с нижних точек окружности с давлениями Р 2 перемещается в верхние точки окружности с давлениями Р 1,что обеспечивает растекание бетона по окружности

На основании формулы () определим критическую угловую скорость формы, необходимую для удержания частицы бетонной смеси в верхнем положении, рад/с

или

об/с, где r – внутренний радиус трубы, м.

об/с, где r – внутренний радиус трубы, м.

Угловая скорость в период распределения бетонной смеси должна быть минимально необходимой, с тем чтобы предупредить расслоение бетона на составляющие его части вследствие разной величины масс частиц. С учетом свойств бетонной смеси минимально необходимая величина угловой скорости должна быть больше критической в k раз:

()

()

или

В период уплотнения бетонной смеси угловую скорость формы определяют исходя из cледующего. Выделяют в массе бетонной смеси элементарное кольцо  с радиусом r и длиной l = 1. Тогда величина центробежных сил, приложенных к кольцу, будет равна, Н

с радиусом r и длиной l = 1. Тогда величина центробежных сил, приложенных к кольцу, будет равна, Н

()

()

()

()

где dm – масса элементарного кольца, кг;  – угловая скорость кольца, рад/с; l – длина кольца, l = 1м;

– угловая скорость кольца, рад/с; l – длина кольца, l = 1м;  – удельный вес бетонной смеси, Н/м3, g – ускорение силы тяжести, м/с2.

– удельный вес бетонной смеси, Н/м3, g – ускорение силы тяжести, м/с2.

Тогда

. ()

. ()

Интегрируя формулу () в пределах от r до R, получаем

где R – наружный радиус трубы, м; r – внутренний радиус, м.

Величина удельной центробежной силы на наружной поверхности, формуемой трубы, МПа

.

.

Угловая скорость, необходимая в период уплотнения бетонной смеси, с-1

()

()

или

()

()

Практически установлено, требуемое качество плотнения бетонной смеси достигается при давлении ри = 100 000 Па = 0,1 МПа.

Мощность привода центрифуги расходуется на преодоление сопротивлений трения в подшипниках, сопротивлений трения бандажей о ролики, сопротивления воздуха вращению формы, имеющей продольные ребра (разъемные фланцы), и на вращение формы. Как было указано выше, заполнение формы бетонной смесью производится предварительно или в процессе вращения формы. В случае предварительной загрузки бетонной смесью формы необходимо определять мощность привода по пусковому моменту.

Мощность, расходуемая на вращение формы, Вт

()

()

где Tкр – суммарный момент сопротивлений вращению формы, приведенный к валу электродвигателя, Н·м,  ; w – угловая скорость формы, с-1; T тр.о – момент трения в опорах, Н·м; T тр.в – момент трения формы о воздух, Н·м.

; w – угловая скорость формы, с-1; T тр.о – момент трения в опорах, Н·м; T тр.в – момент трения формы о воздух, Н·м.

Момент трения в опорах, Н·м:

для осевых центрифуг

()

()

для роликовых центрифуг

, ()

, ()

где  – суммарное давление на опорные подшипники, равное весу формы, бетона, шпинделя, хомутов и т.д., Н;

– суммарное давление на опорные подшипники, равное весу формы, бетона, шпинделя, хомутов и т.д., Н;  – приведенный коэффициент трения,

– приведенный коэффициент трения,  = 0,03;

= 0,03;  –диаметр опорного кольца подшипника, м;

–диаметр опорного кольца подшипника, м;  – вес формы с бетонной смесью, Н;

– вес формы с бетонной смесью, Н;  –половина центрального угла между линиями, соединяющими центр бандажа формы с центрами опорных роликов,

–половина центрального угла между линиями, соединяющими центр бандажа формы с центрами опорных роликов,  = 60°;

= 60°;  – коэффициент трения качения,

– коэффициент трения качения,  = 0,0005 м; r1 – радиус опорного ролика, м; R1 – радиус бандажа, м;

= 0,0005 м; r1 – радиус опорного ролика, м; R1 – радиус бандажа, м;  – приведенный коэффициент трения в цапфах,

– приведенный коэффициент трения в цапфах,  = 0,08; r2 – радиус цапф роликов, м.

= 0,08; r2 – радиус цапф роликов, м.

Момент трения форм о воздух

, ()

, ()

где k1 – коэффициент обтекания формы воздухом, k1 = 0,6–1,0; S – суммарная площадь продольных ребер формы и ребер фланца, м2; v – окружная скорость центра тяжести ребер, м/с; R – радиус центра тяжести площади ребер, м.

Мощность пускового электродвигателя центрифуги с предварительной загрузкой бетонной смеси в форму (до приведения ее во вращение), Вт

()

()

, ()

, ()

где Tс– статический момент, Н·м; G б – вес бетонной смеси, Н; у – расстояние от оси формы до центра тяжести сегмента бетонной смеси, м(рис. 3, б);  – угол, на который сместится центр тяжести бетонной смеси,

– угол, на который сместится центр тяжести бетонной смеси,  = 60°.

= 60°.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 3616; Нарушение авторских прав?; Мы поможем в написании вашей работы!