КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Охладителя клинкера

|

|

|

|

Изучение конструкции и методики расчета колосникового

Ц е л ь р а б о т ы: изучить конструкцию, принцип действия и методику расчета основных параметров охладителя клинкера колосникового типа.

О б о р у д о в а н и е и п р и б о р ы: лабораторная установка охладителя клинкера колосникового типа, штангенциркуль, секундомер, линейка.

Порядок выполнения работы.

1. Ознакомиться с методическими указаниями к работе.

2. Изучить конструкцию и принцип действия охладителя клинкера колосникового типа.

3. Произвести необходимые для расчетов измерения

4. По представленной ниже методике рассчитать производительность и потребляемую мощность охладителя клинкера колосникового типа.

5. Оформить отчет с занесением полученных данных в таблицу.

6. Ответить на контрольные вопросы в конце лабораторной работы.

Охлаждение клинкера после обжига в печи является заключительной операцией в технологии его производства, существенно влияющей на его качество, а также на экономичность и надежность эксплуатации всего печного агрегата. Стоимость топлива, затрачиваемого на обжиг, составляет примерно 35 % себестоимости 1 т клинкера. Поэтому, важное значение имеет экономия топлива, в том числе путем максимального использования теплоты выходящего из печи горячего клинкера.

Охлаждение клинкера осуществляют в специальных устройствах — охладителях (холодильниках). Кроме охлаждения клинкера они выполняют и другую задачу — возвращают часть отобранной от клинкера теплоты обратно в печь со вторичным воздухом для сжигания в ней топлива. Поэтому эффективность охладителей оценивают не только по степени охлаждения клинкера, затрат электроэнергии и охлаждающего воздуха, но и по степени использования в печном агрегате теплоты, отобранной в процессе его охлаждения. Режим охлаждения клинкера, изменяя структуру последнего, влияет на качество получаемого цемента. При медленном охлаждении клинкер почти полностью кристаллизуется, при быстром – часть расплава не успевает откристаллизаваться и остается в виде стекла, а образуемые кристаллы получаются меньших размеров. Быстроохлажденные клинкера легче размалываются, обладают повышенной теплотой гидратации, сульфатостойкостью и пониженной усадкой.

Наиболее широкое распространение получили колосниковые охладители, как наиболее экономичные и позволяющие контролировать и автоматизировать процесс охлаждения клинкера. Производство отечественных колосниковых охладителей клинкера серии «Волга» было освоено в начале 60-х гг. В настоящее время такие охладители выпускают для печных агрегатов производительностью 25—150 т клинкера в 1 ч.

Все колосниковые охладители серии «Волга» аналогичны по принципу действия, имеют большое число унифицированных узлов и деталей (колосники, подколосниковые балки, приводы, транспортеры уборки просыпи и др.) и отличаются в основном размерами и конструкцией отдельных элементов. Характеристики охладителей серии «Волга» приведены в табл. 1.

Конструкцию и принцип работы охладителей серии «Волга» рассмотрим на примере самого распространенного охладителя этой серии «Волга»-75СА.

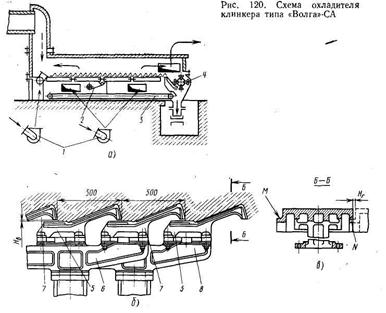

Принцип работы охладителя заключается в следующем. Раскаленный до температуры 1300 °С клинкер из вращающейся печи ссыпается в приемную шахту охладителя (рис. 1, а), где образуется насыпной отвал, по которому слой клинкера сползает на колосники острого дутья. Здесь клинкер подвергается резкому первоначальному охлаждению воздухом, продуваемым через колосники вентилятором 1 при высоком давлении (10—12 кПа), что

Таблица 1. Техническая характеристика охладителей клинкера типа «Волга»

| Показатель | Волга-25 (СМЦ-407) | Волга-35 (СМЦ-408) | Волга-50 (СМЦ-409) | Волга-75 (СМЦ-410) | Волга-100 (СМЦ-176) | Волга-150 (СМЦ-83) |

| Производител. по клинкеру, т/ч | ||||||

| Температура клинкера на выходе, оС | ||||||

| Размер колосни- ковой решетки,м ширина длина площадь, м2 | 2,52 12,6 | 2,52 16,6 | 3,32 16,6 | 5,04 16,6 | 5,04 24,6 | 5,88 26,6 |

| Число двойных ходов колосни- ков, ход/мин | 6 – 12 | 6 – 12 | 8 – 16 | 8 – 16 | 10 – 20 | 10 – 20 |

| Ход колосн., мм | ||||||

| Число тележек колосн.решетки | ||||||

| Число приводов колосн.решетки | ||||||

| Кол-во подавае мого воздуха,м3/ч острого дутья общего дутья | ||||||

| Общая установл. мощн.элентрод- вигател., кВт | 221,2 | |||||

| Масса, т |

способствует более равномерному распределению слоя клинкера по ширине решетки и резкому охлаждению клинкера до 800 оС. С колосников острого дутья клинкер попадает на колосниковую решетку, которая постепенно перемещает его к разгрузочному концу охладителя и через которую вентилятором 9 среднего давления (3,3 кПа) подается воздух через слой клинкера. Передвижение клинкера по колосниковой решетке происходит в результате возвратно-поступательного движения, получаемого от привода 2, подвижных колосников, имеющих различные углы наклона рабочих поверхностей (рис. 1, б): крутую — вперед и отлогую — назад. Воздух общего дутья, проходя через слой клинкера, охлаждает его, сам нагреваясь. Более горячий воздух температурой 500 – 600°С с помощью запечного дымососа засасывается в печь, где используется для сжигания топлива в качестве вторичного воздуха.

Чтобы не снизить температуру в печи, избыточный воздух удаляется через отверстия, расположенные в разгрузочной части охладителя, где температура не превышает 150 – 250 °С и через пылеуловитель и трубу сбрасывается в атмосферу.

Для прохождения воздуха колосники имеют щели. При перемещении клинкера по колосниковой решетке мелкие куски просыпаются через эти щели и зазоры между колосниками в подколосниковое пространство. Для уборки этой просыпи установлены два скребковых транспортера 3. Охлажденный клинкер, пройдя через молотковую дробилку 4 для измельчения крупных кусков, ссыпается в приемное устройство клинкерного конвейера.В состав охладителя (рис. 51) входят колосниковая решетка, основание, кожух, скребковые транспортеры уборки просыпи, устройство острого дутья, приводы колосниковой решетки, молотковая дробилка с приводом, разгрузочное устройство, вентиляторы для подачи охлаждающего воздуха, аспирационная установка,

|

футеровка, приборы и устройства для управления работой охладителя и др.

Рис. 1. Схема охладителя клинкера типа «Волга»

Колосниковая решетка 7 является основным рабочим органом охладителя, служащая для транспортирования и охлаждения клинкера. Решетка делит всю камеру охладителя по высоте на две части: верхнюю — надколосниковую и нижнюю — подколосниковую. Настил колосниковой решетки представляет собой набор чередующихся между собой подвижных 7 (см. рис. 1) и неподвижных 5 рядов колосников, одинаковых по конструкции, закрепленных соответственно на подвижных 6 и неподвижных 8 подколосниковых балках. Каждый поперечный ряд подвижных колосников перекрывается последующим рядом неподвижных колосников. Между колосниками предусмотрены зазоры Нв и Нг для компенсации температурных расширений. Обычно зазоры Нв составляют 4—6 мм. Зазоры между торцами колосников Нгпринимают в пределах 5—12 мм. Однако через такие зазоры просыпается значительное количество клинкера мелкой фракции. Поэтому для устранения просыпания клинкера через зазоры Нг в последнее время стали применять колосники с боковым перекрытием (рис. 1, в). У этих колосников с двух сторон выполнены уступы М и N, перекрывающие один другого.

Для прохода охлаждающего воздуха в колосниках выполнены щелевые отверстия шириной 4—6 мм. С боков решетки установлены бортовые колосники 26 (см. рис. 2). Подколосниковые балки расположены вдоль холодильника; неподвижные опираются на поперечные балки, лежащие своими концами на балках основания.

|

Рис. 2. Колосниковый холодильник клинкера типа «Волга» – 75СА

Подвижные балки закреплены на тележках 12, опирающихся на опорные катки 11 и совершающих возвратно-поступательное движение с общим ходом 150 мм. Тележки попарно скреплены тягами 10; между рамами тележек размещены толкающие ролики приводных валов 9, которые и сообщают тележкам и закрепленным на них подвижным колосникам возвратно-поступательное движение.

|

Для перемещения тележек решетки с балками и колосниками служат два самостоятельных привода 24, каждый из которых перемещает по две тележки.

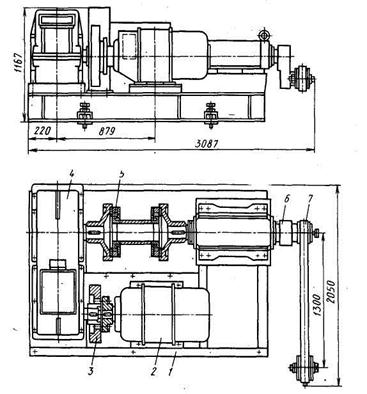

Рис. 3. Привод колосниковой решетки охладителей клинкера типа «Волга»

Привод (рис. 3) состоит из электродвигателя постоянного тока, редуктора, муфт, маховика, кривошипного вала, шатуна, от которого движение передается через рычаг на приводной вал.

|

Опорным узлом охладителя является основание 23 (см. рис 2) воспринимающее как статические нагрузки от кожуха, футеровки и колосниковой решетки с материалом, так и динамические, возникающие во время работы охладителя. Основание представляет собой две параллельные вертикально установленные рамы, набранные из отдельных металлических блоков. Блоки опираются на бетонный фундамент и крепятся к нему анкерными болтами. Между собой блоки сваривают при монтаже. Блоки имеют окна для подвода воздуха в подколосниковое пространство и ремонтные люки, а также окна для прохода приводного вала. На внутренней поверхности блоков приварены кронштейны с плитами для установки опорных катков. Параллельные блоки связаны между собой поперечными перегородками и поперечными балками, служащими опорами для неподвижных продольных подколосниковых балок.

Рис. 4. Приводной вал охладителей клинкера типа «Волга»

Транспортеры уборки просыпи предназначены для удаления клинкера из-под колосниковой решетки. В охладителе имеются два таких транспортера с отдельными приводами. Верхняя и нижняя ветви цепи транспортера скользят по рельсам. Привод транспортера уборки просыпи осуществляют от асинхронного электродвигателя, передающего через муфту вращение редуктору. В последние годы на охладителях устанавливают более совершенные натяжные станции маятникового типа.

Для обеспечения герметичности первой (горячей) и второй (холодной) подколосниковых камер охладителя, разделенных междукамерной перегородкой 13 (см. рис. 2), предусмотрены уплотнения в местах прохода цепи транспортера просыпи через перегородки. Металлические стенки кожуха 1 изнутри облицованы кладкой из огнеупорного кирпича. В боковых стенках предусматривают смотровые люки, в торцовой стенке со стороны разгрузочного конца — ремонтные люки и лазы. Для сортирования клинкера, дробления крупных кусков и подачи материала через течки в приемное устройство клинкерных конвейеров служит разгрузочное устройство. Оно состоит из сортирующего устройства 18, двух молотковых дробилок с приводами 21, течек 19 с затворами – мигалками, а также цепной завесы 16, служащей для предохранения футеровки от разрушения кусками материала, вылетающими из дробилок. Привод дробилок установлен на раме 1 и осуществляют от электродвигателя через клиноременную передачу. Основным рабочим органом дробилки (рис. 5) является ротор 3, состоящий из вала и насаженных на него дисков с шарнирно подвешенными молотками и установленных в корпусе 3, отфутерованным износостойким материалом.

|

Рис. 5. Молотковая дробилка охладителей клинкера типа «Волга»

Перед дробилками устанавливают сортирующую решетку 2, через которую материал крупностью менее 30 мм просыпается в течку, а более крупные куски поступают в дробилки. Направление вращения роторов дробилок устанавливают таким, чтобы материал под действием ударов бил роторов измельчался и отбрасывался назад на колосниковую решетку для доохлаждения.

Детали охладителя, подвергающиеся воздействию высоких температур, выполняют из жаропрочных высоколегированных сталей. Так, колосники охладителей изготовляют из сталей следующих марок: горячая зона — сталь 50Х24Н12САЛ; средняя — сталь 40Х23Н7САЛ; холодная — сталь 45Л1.

Сроки службы колосников первых четырех рядов горячей зоны составляют в среднем 9 мес. колосников средней и холодной зон — 24 мес.

Подколосниковые балки изготовляют из стали 35ХМЛ и чугуна СЧ -25. Детали, подвергающиеся абразивному изнашиванию, выполняют из износостойких сталей. Так, била дробилок изготовляют из стали 110Г13Л, звенья цепи скребкового транспортера — из стали 40Х24Н12СЛ.

При расчете колосникового охладителя принимают, что его производи -тельность равна транспортирующей способности колосниковой решетки:

n,

n,

где k – коэффициент транспортирования, равный 0,4; В – ширина колосниковой решетки, м; h – толщина слоя клинкера, м; а – ход подвижных колосников, м; n – частота ходов решетки, ходов/ч.

Основные размеры колосниковой решетки могут быть вычислены по эмпирическим зависимостям:

где B, A и L – ширина, площадь и длина колосниковой решетки соответственно.

|

Рис. 6. Кинематическая схема приводного механизма решетки холодильника «Волга – 50»

Мощность электродвигателя колосниковой решетки определяют, учитывая усилие, необходимое для переталкивания тележки с клинкером. Приводной механизм при этом преодолевает сопротивления перемещению клинкера по решетке, движению тележки по роликам, силы трения клинкера о боковые стенки холодильника и инерцию движущейся тележки с колосниками и клинкером. Предварительно определяют высоту слоя клинкера на решетке.

За один ход тележки (рис. 6) перемещается клинкера

тк = 0,4Вhaγ,

где 0,4 — коэффициент транспортирования; h — высота слоя.

В течение одной минуты при п ходов тележка переместит клинкера.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 6635; Нарушение авторских прав?; Мы поможем в написании вашей работы!