КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные схемы газотурбинного наддува

|

|

|

|

Уравновешивание осевых усилий

При подводе потоков воздуха и газа к радиальным колёсам компрессора и турбины, как это показано на рис. 4.9, выравнивание действующих усилий происходит самопроизвольно, т. к. осевые усилия турбины и компрессора направлены в противоположные стороны. В отличие от этого осевые усилия колёс компрессора и турбины при обычном для осевой турбины внешнем подводе газа (рис. 4.10) суммируются, в связи с чем для уменьшения нагрузки на упорный подшипник необходимо обеспечивать снижение результирующего осевого усилия. Для этого удаляют воздух с тыльной стороны компрессора и подводят воздух второго контура со стороны газоотвода турбины. Противодействия усилий обоих колёс в ТК с осевой турбиной можно достичь подводом газа в турбину с внутренней стороны (рис. 4.11). Эта конструкция применяется преимущественно для наддува крупных двухтактных двигателей. Выгодна она тем, что подшипники разделены и имеют хороший доступ через большие крышки в корпусе.

Рис. 4.11. Общий вид турбокомпрессора с осевой турбиной, внутренним расположением подшипников скольжения и внутренним подводом выпускных газов конструкции фирмы MAN типоразмерного ряда Z для двухтактных дизелей.

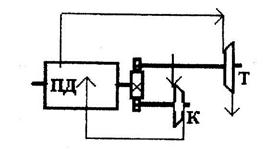

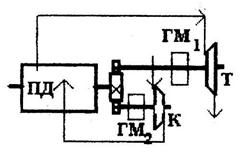

Существует большое разнообразие схемного оформления систем газотурбинного наддува. На рис. 4.12 приведена наиболее распространённая схема турбопоршневого двигателя с газовой связью.

Рис. 4.12. Схема турбопоршневого двигателя с газовой связью. ПД – поршневой двигатель внутреннего сгорания, Т – турбина, К – компрессор.

Рис. 4.12. Схема турбопоршневого двигателя с газовой связью. ПД – поршневой двигатель внутреннего сгорания, Т – турбина, К – компрессор.

|

При работе двигателя отработавшие газы поступают на лопатки газовой турбины, которая приводит во вращение компрессор, подающий сжатый до определённого уровня воздух в двигатель. Такая схема обеспечивает высокой КПД, обладает сравнительной простотой. Конструктивное оформление схемы обладает малыми габаритами, обеспечивает уменьшение механических потерь. Кроме того, для реализации такой схемы возможно использование уже готовых газотурбонагнетателей.

В то же время, недостатком схемы является худшая приёмистость, по сравнению с двигателем без наддува, и худшие пусковые качества (из – за пониженной степени сжатия), меньшие возможности увеличения мощности наддувом, по сравнению с механическим наддувом, недостаточность энергии газов при малых нагрузках. Схема, показанная на рис. 4.13. отличается от предыдущей наличием приводного компрессора, как второй ступени наддува. Т. е. турбина вращает компрессор, который сжимает воздух и подаёт его на лопатки приводного компрессора, а последний “дожимает” воздух и подаёт его в двигатель. Такая схема обеспечивает получение высокого КПД двигателя, особенно в сравнении с механическим наддувом. Однако, недостатки, связанные с ухудшенной приёмистостью и плохими пусковыми свойствами, сохраняются. На рис. 4.14. представлена схема турбопоршневого двигателя с комбинированной связью (как и в предыдущем случае).

Рис.4.13. Схема турбопоршневого двигателя с комбинированной связью.

Рис. 4.14. Схема турбопоршневого двигателя с комбинированной связью (свободный ГТН – во второй ступени).

Рис.4.13. Схема турбопоршневого двигателя с комбинированной связью.

Рис. 4.14. Схема турбопоршневого двигателя с комбинированной связью (свободный ГТН – во второй ступени).

|

Однако, в данной схеме компрессор с механическим приводом является первой ступенью наддува, а свободный турбокомпрессор обеспечивает вторую ступень повышения давления наддува. В этом случае достигается более высокая приёмистость. Кроме того, в данной схеме, как и а предыдущей обусловлена возможность промежуточного охлаждения воздуха, а это уменьшает мощность, потребную на сжатие воздуха. Недостатком такого выполнения является более низкий КПД двигателя, чем по предыдущей схеме.

Для обеспечения хорошей приёмистости целесообразно применение механической связи поршневого двигателя и лопаточных машин. На рис. 4.15 приведена схема такого турбопоршневого двигателя. В данном случае и компрессор, и турбина имеют механическую связь с валом двигателя.

Рис. 4.15. Схема турбопоршневого двигателя с механической связью.

Т. е. турбина в данном случае является силовой турбиной, передающей мощность на вал поршневого двигателя. При такой схеме наддува достигается более высокое давление наддува, не зависящее от мощности турбины. Схема обеспечивает полное использование энергии выпускных газов, вне зависимости от давления наддува. Кроме хорошей приёмистости реализация такой схемы обеспечивает хорошие пусковые качества двигателя и эффективный газообмен при неустановившихся режимах работы. Недостатком такой схемы является пониженный КПД двигателя, особенно на частичных режимах. Кроме того, при механической связи турбины с валом двигателя нарушается рациональное соотношение окружной скорости рабочего колеса турбины со скоростью истечения газов, а следовательно снижается КПД турбины.

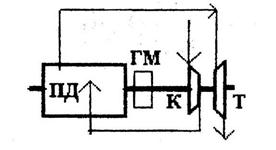

Другой вариант комбинированного двигателя с механической связью поршневого двигателя и лопаточных машин представлен на рис. 4.16. Причём, связь лопаточных машин с валом поршневой машины может быть выполнена прямой и жёсткой или через гидравлическую муфту. Гидравлическая муфта бесступенчато меняет передаточное отношение между двигателем и компрессором, что улучшает характеристики двигателя и его приспособляемость. Достоинством схемы является высокое давление наддува, не зависящее от мощности турбины, полное использование энергии выпускных газов, независимо от давления наддува. Как и в предыдущей схеме механическая связь обеспечивает хорошие приёмистость и пусковые свойства.

Рис. 4.16. Схема турбопоршневого двигателя с механической связью. ГМ – гидромуфта.

В схеме на рис. 4. 17 механическая связь поршневой машины и лопаточных машин выполнена либо в виде механической передачи параллельно на турбину и компрессор, либо через гидромуфты.

Рис. 4.17. Схема турбопоршневого двигателя с механической связью.

Такая схема обеспечивает все перечисленные ранее достоинства КДВС с механической связью, однако, её недостатком является сложность и повышенные габариты. При работе гидромуфт осуществляется теплоотдача в масло. Гидромуфты (первая и вторая) используются для передачи полной мощности газовой турбины и полной мощности компрессора соответственно. Вариант выполнения комбинированного двигателя с механической связью показан на рис. 4.18.

Рис. 4.18. Схема турбопоршневого двигателя с механической связью.

Здесь применена лишь одна гидромуфта. В данной схеме сохраняются ранее перечисленные достоинства, включая и хороший газообмен при неустановившихся режимах. Как и в ранее приведённых аналогичных схемах, ухудшение экономичности двигателя связано как с наличием механического привода, так и с теплопотерями в масло.

КДВС может быть выполнен с механической связью и двумя турбинами, причём, одна из них является силовой (Т1) (рис. 4.19).

Рис. 4.19. Схема турбопоршневого двигателя с механической связью.

Несмотря на наличие силовой турбины, всё же тяговая характеристика КДВС в этом случае остаётся хуже, чем у чисто газотурбинного двигателя. Для повышения мощности силовой турбины делают более раннее открытие выпускных органов, связанных с силовой газовой турбиной. В этом случае улучшается тяговая характеристика двигателя. Достоинством такой схемы является высокое давление наддува, упрощение компоновки, расположения на двигателе, регулировки.

КДВС с дифференциальной связью между основными звеньями обладают улучшенными тяговыми характеристиками (рис. 4.20).

Рис. 4.20. Схема турбопоршневого двигателя с дифференциальной связью между основными звеньями. 1 – коронная шестерня, 2 – сателлит, 3 – солнечная шестерня, 4 – водило.

Объясняется это возможностью изменения передаточного отношения в приводе. Как видно из рисунка, при повышении момента потребителя и следовательно снижении частоты вращения вала отбора мощности, связанного с водилом 4, снижается скорость обегания сателлитами 2 солнечной шестерни 3 и соответственно повышается частота её вращения и частота вращения компрессора, т. е. повышается давление наддува, повышается возможность увеличения вращающего момента двигателя. Благодаря дифференциальному приводу достигается коэффициент приспособляемости более двух. Т. е. почти гиперболическая зависимость вращающего момента двигателя от частоты вращения вала.

Другой вариант дифференциальной связи между элементами КДВС показан на рис. 4.21.

Рис. 4.21. Схема турбопоршневого двигателя с дифференциальной связью между основными звеньями.

В данном случае силовая турбина перенесена на вал отбора мощности. Как и в предыдущем случае, с использованием такой схемы достигается почти гиперболическая зависимость момента, развиваемого двигателем, от частоты вращения вала (т. е. практически идеальная характеристика для двигателя транспортного назначения). Недостатками всех таких схем является их сложность, громоздкость, механическая напряжённость, а также проблемы с пуском.

В случаях рис. 4.22. поршневая машина выполняет функцию генератора газа (СПГГ), т. е. турбина является силовой или вообще КДВС используется как дизель – компрессор. Достоинством схемы является благоприятное протекание кривой момента в функции от частоты, достижение коэффициента приспособляемости порядка 2,0 и более. Двигатель удобен в эксплуатации и ремонте, не требует тяжёлых фундаментов, легко регулируется отключением части СПГГ.

В случаях рис. 4.22. поршневая машина выполняет функцию генератора газа (СПГГ), т. е. турбина является силовой или вообще КДВС используется как дизель – компрессор. Достоинством схемы является благоприятное протекание кривой момента в функции от частоты, достижение коэффициента приспособляемости порядка 2,0 и более. Двигатель удобен в эксплуатации и ремонте, не требует тяжёлых фундаментов, легко регулируется отключением части СПГГ.

Рис. 4.22. Схема свободнопоршневого генератора газа (СПГГ).

В двигателе обеспечиваются высокие давления наддува, но и высокие максимальные давления цикла. Моторесурс установки повышается. В изготовлении двигатель менее трудоёмок. Обеспечивается возможность применения низкосортных альтернативных топлив. Достоинством является также отсутствие гидравлических или электромагнитных муфт.

Недостатками такого выполнения является высокая термонапряжённость деталей, сложность организации газообмена и смесеобразования, сложность самодействующих клапанов компрессора, а также сложность синхронизаторов движения поршней.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 1551; Нарушение авторских прав?; Мы поможем в написании вашей работы!