КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Устройства для сушки картонных матриц

|

|

|

|

25 24

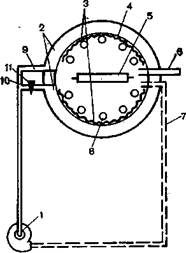

Рис. 1.1. Принципиальная и гидравлическая схемы пресса

СМП-400

чания прессования, а также автоматизирован и нормализован процесс разогрева и тиснения за счет применения программного устройства и контрольно-измерительной аппаратуры. Особое внимание уделено обеспечению надежности поддержания рабочего давления в гидросистеме, для чего применены специальные уплотнители в системе цилиндр — плунжер и установлено следящее устройство, которое автоматически восстанавливает усилие прессования до заданного в случае его понижения свыше 10—15 % от установленного значения. Благодаря высокой равномерности температурного поля прессовых плит (до ±3°С) сокращена длительность сушки матриц до 10—12 мин при горячем матрицировании.

Принципиальная и гидравлическая схемы пресса СМП-400 показаны на рис. 1.1. Основным несущим элементом конструкции пресса является остов /, выполненный в виде "рамы и co-

Ю

ll

стоящий из двух боковых стальных стенок прямоугольного сечения, которые связаны между собой архитравом 8 вверху и траверсой 11 внизу. Архитрав и траверса выполнены из стального проката. При сборке выступы архитрава и траверсы входят в пазы боковых стенок остова и затем расклиниваются под максимальной нагрузкой специальными клиньями. Благодаря такой конструкции остова пресса его стенки при работе разгружены от изгибающих моментов. Узел прессования включает гидроцилиндр 2 с двухступенчатым плунжером 3, на котором закреплена нижняя прессующая плита 5. Верхняя прессовая плита 6 через термоизолирующую прокладку 7 крепится к архитраву 8. Нижняя прессующая плита 5 через аналогичную прокладку 4 крепится к промежуточной плите 10, которая установлена на головке плунжера 3.

Гидроцилиндр пресса выполнен из стали, что в сочетании со стальным остовом позволило существенно уменьшить металлоемкость и повысить жесткость и надежность конструкции в целом. Гидроцилиндр установлен и закреплен на траверсе пресса.

Двухступенчатый плунжер 3 обеспечивает быстрый подъем нижней прессовой плиты до соприкосновения формы с верхней плитой 6. В этот период насос 18 гидросистемы 14 подает масло через трубопровод М в малую полость гидроцилиндра. В большую полость гидроцилиндра масло поступает непосредственно из бака 25 через управляемый обратный клапан 15, который в это время открыт давлением масла, поступающего в малую полость гидроцилиндра.

При соприкосновении формы с верхней прессовой плитой давление в системе начинает расти. При достижении величины давления, на которую отрегулировано реле давления 21, последнее включает магнит распределителя 12, обеспечивая тем самым подачу масла от насоса через обратный клапан 13 в большую полость Б гидроцилиндра для создания усилия прессования. Управляемый обратный клапан 15 при этом закроется. При достижении в гидроцилиндре величины давления, на которую настроен электроконтактный манометр 16, последний выключит электродвигатель насоса 18. Необходимое время прессования устанавливается на реле времени и по истечении его реле включит электродвигатель насоса 18, электромагнит распределителя 26 и одновременно включит электромагнит распределителя 12. Давлением масла от насоса откроются управляемые обратные клапаны 22 и 15 для слива масла из гидроцилиндра в бак, и плунжер опустится.

В периоды, когда давление масла используется только для открытия управляемых обратных клапанов 22 и 15, подаваемое насосом масло сливается через клапан 19 и фильтр 23 в бак.

Предохранительный клапан 24 защищает гидроаппаратуру и пресс в целом от перегрузок. Обратный клапан 20 предназначен для сброса давления из большой полости Б гидроцилиндра в случае выхода из строя управляемого обратного клапана 22.

Для сушки матрицы в прессе по окончании тиснения реле времени включает электродвигатель насоса и электромагнит распределителя 12. Давление масла, поступающего от насоса через этот распределитель, откроет управляемый обратный клапан 15, обеспечивая возможность слива масла из большой полости гидроцилиндра в бак. Усилие при сушке создается давлением насоса в малой полости гидроцилиндра.

Для уменьшения температуры деформации остова и системы цилиндр—плунжер в режиме работы горячего прессования плиты крепятся через термоизоляционные прокладки 4 и 7. Кроме того, промежуточная плита 10 снабжена каналами для водяного охлаждения, которое также имеет передний 27 и задний 17 вспомогательные столы пресса.

Прессовые плиты выполнены из чугуна. В каналы плит вмонтированы специальные плоские электронагреватели 9 (по 8 штук в каждом), конструкция и расположение которых обеспечивают высокую равномерность нагрева плит и быструю их замену в случае выхода из строя. На пульте пресса имеется световая сигнализация о выходе из строя нагревателя и необходимости его замены.

Система управления гидроцилиндра состоит из стандартных резиновых и разрезных фторопластовых колец и отличается высокой надежностью. В случае спада давления, превышающего 10—15 % от заданного усилия прессования, оно снова восстанавливается до заданного. Величина усилия прессования устанавливается и автоматически контролируется с помощью электромагнитного манометра типа ЭКМ.

Механизм транспортирования формы состоит из рамки подачи формы 28, приводимой цепной передачей и получающей движение от электродвигателя через редуктор, кулачковый механизм и зубчато-реечную передачу.

Программное устройство обеспечивает процесс тиснения матриц в автоматическом режиме, который предусматривает: подачу формы в зону прессования, подъем нижней прессовой плиты, достижение заданного усилия прессования, выдержку под давлением в течение заданного времени, снижение усилия прессования до величины, необходимой для сушки матрицы, и выдержку под этим усилием в течение 10—15 мин (этот элемент цикла выполняется только в режиме горячего тиснения), опускание нижней плиты в исходное положение, возврат формы в исходное полржение.

Контактный манометр настраивается на заданное давление прессования, исходя из необходимой технологической нагрузки (усилия). Величина усилия зависит от размеров формы и ее характера, т. е.

P = a∙b∙q

где Р — суммарное усилие, Н;

а, Ь — соответственно ширина и длина первичной формы, м (см);

q — удельное давление, Н/м2.

Эту величину можно перевести в единицы манометрического давления Рман, для чего достаточно общее усилие разделить на площадь большого поршня:

P

Для упрощения расчетов на шкале манометра кроме величины давления масла указывается также соответствующая величина общего усилия в тоннах.

Правильный уход и обслуживание пресса — необходимые условия его нормальной работы. С этой целью требуется обязательно соблюдать следующие правила:

тщательно следить за уровнем масла в баке. При недостаточном уровне масла под поршень попадает воздух и работа пресса прекращается;

своевременно (не менее одного раза в три месяца) следует заменять загрязненное масло в гидросистеме. Посторонние частицы осаждаются на рабочих поврхностях клапанов, которые перестают держать давление;

вязкость применяемого машинного масла должна быть не ниже 4--4,5 E;

необходимо следить за чистотой плит, очищая их от грязи, коррозии и т. п. сухой тряпкой или медной линейкой, чтобы не поцарапать поверхность;

при разогреве плит обязательно должно быть включено охлаждение промежуточной плиты.

Техническая характеристика пресса СМП-400

Максимальное усилие прессования, т 400

Максимальный размер заключной рамы, поме- 690X565

щаемой в пресс, мм

Максимальный формат прессуемых матриц, мм. 594X420

Формат прессовых плит, мм 730X585

Размеры вспомогательных столов, мм 730X÷700

Максимальное расстояние между прессовыми 50

плитами, мм

Скорость подъема и опускания нижней прессо- 10

вой плиты, мм/с

Врем# достижения максимального усилия прес- 10

сования, с

Максимальная температура разогрева прессо- 150

вых плит, °С

Время подачи наборной формы в зону тиснения 3

(вывода ее на передний стол), с

Общая установленная мощность, кВт 18

Габаритные размеры пресса, мм 1985X1390X1580

Масса, кг 5500

После изготовления на гидравлическом прессе матрица поступает на участок подготовки ее к отливке, включающей следующие операции: обжимку (углубление) пробельных участков, сушку матриц, обрезку по формату, проклейку пробельных участков, досушку матриц.

Обжимка (углубление) пробельных участков. Чтобы избежать отмарывания при печати, пробельные участки на матрице необходимо углубить. Для этого на плиту проклеечного стола форматом не менее 700X800 мм, покрытого одним слоем сукна или резины, укладывают матрицу лицевой стороной вниз. Тыльную сторону слегка смазывают (протирают) масляной тряпкой. При помощи деревянной или пластмассовой гладилки углубляют пробельные участки, причем осторожно, чтобы не повредить печатающих элементов.

Сушка матриц. После углубления пробельных участков влажную матрицу необходимо высушить, чтобы ее влажность не превышала 3 % к абсолютно сухой массе. Так как во время свободной сушки происходит усадка матрицы, оптимальным является способ сушки матриц на первичной (оригинальной) форме в прессе под сниженным в 2—3 раза давлением по сравнению с давлением прессования. Однако длительность сушки при так называемом горячем способе матрицирования составляет 15—25 мин. Такая длительная сушка допустима в книжно-журнальном производстве, но она совершенно неприемлема для печати с коротким производственным циклом. Поэтому в газетном производстве матрицу сушат в специально предназначенных для этого устройствах.

К процессу сушки и соответственно к оборудованию для сушки матриц предъявляются следующие требования:

время сушки не должно превышать 1—2 мин;

влага должна удаляться равномерно со всей поверхности матрицы за короткое время;

|

матрица во время сушки должна быть без коробления, трещин и других механических повреждений;

приобретаемая матрицей форма должна соответствовать конфигурации отливной чаши стереотипного станка;

матрица должна иметь малую усадку и сохранять эластичность.

При этом следует иметь в виду, что избыточное форсирование теплового режима сушки может привести к расслоению

матрицы и растрескиванию ее поверхностного слоя.

Матрицесу шильные устройства, работающие по терморадиационному способу сушки, находят все большее распространение в типографиях. В качестве источника излучения в терморадиационных матрицесушильных устройствах типа CMC, выпускаемых Одесским заводом полиграфических машин, используют инфракрасные кварцевые лампы накаливания типа КГ или КГТ.

| Рис. |

| 1.2. Принципиальная схема аппарата 2СМС-62 |

В этих установках матрицы крепятся к матрицедержателям при помощи вакуума, в результате чего матрица принимает форму, аналогичную чаше отливного станка. Кроме того, отсасываемый воздух, нагретый до температуры 100—120°С, частично направляется снова в камеру и попадает на лицевую сторону матрицы, благодаря чему повышается равномерность сушки.

В нашей стране выпускаются сушильные аппараты моделей ЗСМС-45 и 2СМС-62, в которых применен радиационный способ сушки в потоке инфракрасных лучей с непрерывным вентилированием камеры.

В аппаратах модели 2СМС-62 (рис. 1.2) на станине сварной конструкций 7 смонтированы сушильная камера 2, отсосное устройство / и электрооборудование. В сушильной камере 2 находится панель 5 с параллельно расположенными лампами ИФ-излучения типа КГ-22-1000, два матрицедержателя 3, неподвижные и подвижные прутки.

Матрицедержатели 3 представляют собой листовую сварную изогнутую конструкцию коробчатого типа с перфорирован-

ньш седлом 4, которое служит ее рабочей поверхностью. Около каждого матрицедержателя расположены четыре неподвижных прутка и один подвижный пруток 8 с упорами и рукояткой. Неподвижные прутки удерживают матрицы у седла, а подвижней обеспечивает досылку матриц в камеру и выталкивание их после сушки. Вставленные в камеру матрицы ложатся в верхнем матрицедержателе на прутки, а в нижнем — на седло. Затем в полостях матрицедержателей вентилятором отсасывающего устройства создается разрежение и матрицы плотно прижимаются к седлу.

Отсасывающее устройство смонтировано на плите, закрепленной на станине на четырех пружинных амортизаторах. Оно включает в себя центробежный вентилятор и его привод, состоящий из электродвигателя и клиноременной передачи. Входной патрубок вентилятора воздуховодами 9 и 10 соединен с полостями матрицедержателей 3. Электромагнитная задвижка // перекрывает воздуховод 10 при сушке только одной матрицы (в верхнем матрицедержателе). Частичное обновление воздуха происходит через щели 6.

На передней крышке камеры закреплена термопара, работающая в комплекте с пирометрическим милливольтметром, выполняющим роль терморегулятора. Датчик термопары расположен внутри камеры. Время сушки устанавливают при помощи реле времени, которое по окончании сушки отключает электродвигатель, лампы и электромагнит задвижки. Если заданное время сушки закончится раньше, чем будет достигнута рабочая температура в камере, то сушка будет продолжаться до достижения заданной температуры, которая контролируется термопарой. По окончании сушки (1—1,5 мин) матрицы подвижными прутками выталкиваются из камеры.

При терморадиационном способе сушки весьма важно такое расположение ламп, при котором сушка проходила бы равномерно по всей площади матрицы. Равномерная подача лучистой энергии достигается расположением ламп перпендикулярно образующим, при этом равномерность по дуге изогнутой матрицы обеспечивается соответствующей кривизной седел, а по образующей изогнутой матрицы — различным интервалом между лампами.

Для интенсификации процесса сушки в последних моделях сушильных устройств применена комбинированная сушка с ра-диационно-конвективным подводом тепла, введена так называемая рециркуляция отработанного воздуха. В этом случае сушка ведется при более мягком режиме, так как снижается температура в камере и, что особенно важно, повышается относительная влажность воздуха в рабочей камере.

Поток отработавшего влажного воздуха, отсасываемый из сушильной камеры, разветвляется: одна часть воздуха выбрасывается в атмосферу, а другая смешивается со свежим воздухом и подается в сушильную камеру.

В табл. 1.2 приведены характеристики нескольких видов матрицесушильных устройств.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 457; Нарушение авторских прав?; Мы поможем в написании вашей работы!