КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологический процесс сушки кирпича-сырца, требования к получаемой продукции, технологические режимы

|

|

|

|

4.1 Загрузка сушильных вагонеток с кирпичом-сырцом в сушилки происходит при помощи электропередаточного моста.

Загруженные на формовочных линиях кирпичом-сырцом вагонетки с рельсового пути груженых вагонеток перемещаются на электропередаточный мост посредством тросовой тягой (формовочные линии № 2, № 3, № 4), толкателя канатного (формовочная линия № 1) либо цепного толкателя (формовочная линия № 5).

Электропередаточные мосты снабжены толкателями винтовыми механическими, при помощи которых осуществляется проталкивание сушильных вагонеток в туннельные сушилки.

Вагонетки в сушильные туннели должны загружаться равномерно на каждый путь через равные промежутки времени, в зависимости от вида продукции. Интервал проталкивания в туннелях сушилок:

- каркасных вагонеток: кирпича пустотелого рядового – 4 часа, кирпича полнотелого рядового – 5 часов 20 минут; кирпича пустотелого лицевого – 4 часа, блоков поризованных – 3 часа 34 минуты ÷ 4 часа;

- консольных вагонеток: кирпича пустотелого рядового – 2 часа, кирпича полнотелого рядового – 2 часа 40 минут.

Ритмичность загрузки сырца в сушилки производится с допустимым отклонением в 10 мин.

В сушилку необходимо подавать сушильные вагонетки полностью загруженные кирпичом-сырцом, загрузка неисправных вагонеток (с неисправной ходовой частью, изогнутыми консолями, полками вагонеток), вагонеток с сырцовыми изделиями с видимыми дефектами недопустимо. Неисправные сушильные вагонетки отправляются на ремонт.

Двери туннелей сушилок должны быть открыты только во время проталкивания вагонеток на рельсовый путь сушилки.

Возможные отклонения, возникающие в процессе производства на данном технологическом переделе, способы их устранения приведены в приложении А.

4.2 Сушка кирпича-сырца осуществляется в трех блоках туннельных сушилок.

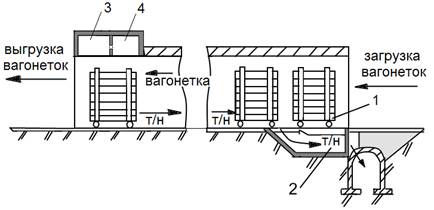

Туннельные сушилки непрерывного действия (в соответствии с рисунком 1) – прямые туннели, в которых перемещаются вагонетки с сырцом. Теплоноситель (горячий воздух) движется противотоком (т.е. навстречу загружаемому кирпичу-сырцу), его температура и влажность изменяется по длине сушилки.

1 – сушильные вагонетки с кирпичом-сырцом; 2 – канал отбора отработанного теплоносителя; 3 – канал № 1 подачи теплоносителя, 4 – канал № 2 подачи теплоносителя.

Рисунок 1 – Туннельная сушилка непрерывного действия

Средством для удаления влаги из кирпича-сырца служит теплоноситель с определенной температурой. Теплоноситель действует влагоудаляюще на соприкасающуюся с ним наружную поверхность сырцовых изделий, т.е. сушка происходит конвективным методом.

4.2.1 Блок туннельной сушилки № 1

Блок тоннельной сушилки № 1 представляет собой 6 туннелей, состоящих из 4-х рельсовых путей каждая (всего 24 пути). В туннелях блока сушатся сырцовые изделия, сформованные на формовочной линии № 1, имеется возможность осуществлять сушку полуфабриката, сформованного на любой другой линии. Количество каркасных вагонеток на одном пути (или количество позиций) – 18[2]. Длина туннели – 48,8 м, ширина – 5,62 м, высота от головки рельса до плиты перекрытия туннели – 2,2 м. Подача теплоносителя – верхняя, отбор – нижний. Блок оснащен системами подачи и рециркуляции теплоносителя (в соответствии с рисунком 2).

Рисунок 2 – Блок туннельной сушилки № 1

Система рециркуляции: в каждой туннели по центру (т.е.: два пути – короб – два пути) с позиции № 2 по позицию № 7 установлен короб распределительный. В коробе в 3 ряда вырезаны щелевидные отверстия, через которые подается теплоноситель:

- при наличии 8-ми рядов полок по высоте вагонетки (для форматов 1НФ, 1,35 НФ, 2,12 НФ) – под 1-ый ряд, между рядами 2-3 и 4-5 (нумерация снизу вверх);

- при наличии 4-ех рядов полок по высоте вагонетки (для форматов 10,67 НФ, 14,32 НФ) – под 1-ый ряд, между рядами 2-3 и 3-4 (нумерация снизу вверх).

Над коробом (по всей его длине) расположены две трубки с отверстиями, через которые нагнетается воздух:

- при наличии 8-ми рядов полок по высоте вагонетки – между рядами 6-7 и над сырцом, расположенном на 8-ом ряду (нумерация снизу вверх);

- при наличии 4-ех рядов полок по высоте вагонетки – между рядами 3-4 и над сырцом, расположенным на 4-ом ряду (нумерация снизу вверх).

Теплоноситель с позиции № 8 и часть отработанного теплоносителя из канала, расположенного над позициями № 1 и № 2, вентилятором ДН-12.5 нагнетается в короб, что позволяет минимизировать расслоение температур по высоте туннели и снизить риск образования трещин на изделиях, расположенных на верхних рядах, а также обеспечить равномерную сушку кирпича-сырца как по высоте туннели, так и по ее ширине.

4.2.2 Блок туннельной сушилки № 2

Блок туннельной сушилки № 2 представляет собой 6 туннелей, состоящих из 4-х рельсовых путей каждая (всего 24 пути). В туннелях блока сушится преимущественно полуфабрикат полнотелого кирпича, сформованного на формовочных линиях № 2, № 3, № 4, имеется возможность осуществлять сушку полуфабриката, сформованного на любой другой линии. Количество консольных вагонеток на одном пути (или количество позиций) – 37. Длина туннели – 48,8 м, ширина – 5,62 м, высота от головки рельса до плиты перекрытия туннели – 2,2 м. Подача теплоносителя – верхняя, отбор – нижний. Блок оснащен системой рециркуляции теплоносителя.

Система рециркуляции (в соответствии с рисунком 3): в каждой туннели по центру (т.е.: два пути – короб – два пути) с позиции № 4 по позицию № 13 установлен короб распределительный. В коробе в 4 ряда вырезаны щелевидные отверстия, через которые подается теплоноситель между рядами 1-2, 2-3, 3-4 и 4-5 (нумерация снизу вверх).

Теплоноситель с позиции № 13 вентилятором ДН-12.5 нагнетается в короб, что позволяет минимизировать расслоение температур по высоте туннели и снизить риск образования трещин на изделиях, расположенных на верхних рядах, а также обеспечить равномерную сушку кирпича-сырца как по высоте туннели, так и по ее ширине.

Рисунок 3 – Блок туннельной сушилки № 2

4.2.3 Блок туннельной сушилки № 3

Блок туннельной сушилки № 3 представляет собой четыре туннели: две туннели по 8 рельсовых путей (пути № 1-8 и № 15-22), одна туннель 4 пути (№ 9-12), одна туннель 2 пути (№ 13-14). Пути № 13-14 предназначены для оборота вышедших из строя и отремонтированных сушильных вагонеток. На путях № 1-8 сушится кирпич, сформованный на формовочной линии № 1, на путях № 9-12 и № 15-22 – полуфабрикат пустотелого кирпича, сформованный на формовочной линии № 5. Имеется возможность осуществлять сушку полуфабриката, сформованного на любой другой линии. Количество каркасных вагонеток на одном пути (или количество позиций) – 18[3]. Длина туннели – 48,8 м, ширина туннелей с восьмью путями (пути № 1-8, № 15-22) – 15,7 м, ширина туннели с четырьмя путями (пути № 9-12) – 7,0 м, ширина туннели с двумя путями (пути № 13-14) – 3,0 м, высота от головки рельса до плиты перекрытия туннели – 2,2 м. Подача теплоносителя – верхняя, отбор – по высоте туннеля. Блок оснащен стационарными перемешивающими вентиляторами, которые установлены между каждой парой рельсовых путей 1-2, 3-4, 5-6, 7-8, 9-10, 11-12, 15-16, 17-18, 19-20, 21-22, т.е. установлено десять рядов перемешивающих вентиляторов, по 5 шт. в каждом ряду (общее количество – 50 шт.).

4.3 Ведение технологического процесса сушки кирпича-сырца в туннельных сушилках условно можно разделить на следующие операции:

- подготовка теплоносителя;

- подача теплоносителя в сушилку;

- сушка кирпича-сырца;

- отбор отработанного теплоносителя.

4.3.1 Подготовка теплоносителя. Источниками теплоносителя для сушки являются:

- горячий воздух, отбираемый из зоны охлаждения туннельных печей, объемы и температура которого регулируется теплотехником;

- теплоноситель, получаемый при сгорании природного газа в топочных агрегатах АТГ-1,6, разбавленный большим количеством атмосферного воздуха. Температура регулируется теплотехником или сушильщиком;

- теплоноситель, получаемый от газо-поршневого агрегата (ГПА)[4]. Температура и объемы теплоносителя регулируются теплотехником.

4.3.2 Подача теплоносителя

4.3.2.1 Подача теплоносителя в блок туннельной сушилки № 1

Варианты подачи теплоносителя от печей (из зоны охлаждения): от печей № 1, № 2, № 5 – по подземному каналу, вертикальной шахте в канал № 1, а также посредством перебрасывающего вентилятора Ц-4-70 № 12 по надземным воздуховодам в канал № 1 либо только по подземному каналу; от печей № 3, № 4 – по подземному каналу, надземным воздуховодам в канал № 1.

Подача нагретого воздуха от АТГ-1,6 № 1 осуществляется через воздуховод в канал № 2.

Подача теплоносителя от водо-воздушного теплообменника ГПА осуществляется через воздуховод в канал № 2.

Из канала № 1 теплоноситель подается сверху в туннели через люки, расположенные на позиции № 17. Из канала № 2 теплоноситель подается сверху в туннели через люки, расположенные на позиции № 15.

Система подачи теплоносителя: в каждой туннели по центру (т.е.: два пути – короб – два пути) с позиции № 10 по позицию № 16 установлен короб распределительный, в котором имеются щелевидные отверстия, через которые нагнетается нагретый воздух из канала № 2 (люки, расположенные на позиции № 15, через которые теплоноситель может подаваться в туннели из канала № 2 при этом должны быть закрыты). Над коробом (по всей его длине) расположены две трубки с отверстиями, через которые также нагнетается воздух. Отверстия в коробе и трубках вырезаны аналогично отверстиям в коробе распределительном и трубках системы рециркуляции.

Система подачи теплоносителя предназначена для обеспечения равномерной сушки кирпича-сырца как по высоте туннели, так и по ее ширине.

4.3.2.2 Подача теплоносителя в блок туннельной сушилки № 2

Подача теплоносителя от печей (из зоны охлаждения) № 3, № 4 осуществляется по подземному каналу, надземным воздуховодам в канал № 1.

Подача теплоносителя от АТГ-1,6 № 2 и ГПА № 1 осуществляется через воздуховоды в канал № 1.

Из канала № 1 нагретый воздух подается в туннели сверху через люки на позиции № 34.

Канал № 2, люки которого расположены на позиции № 30, не задействован.

4.3.2.3 Подача теплоносителя в блок сушилок № 3

Варианты подачи теплоносителя от печей (из зоны охлаждения): от печей № 1, № 2, № 5 – по подземному каналу, вертикальной шахте в канал № 1, а также посредством перебрасывающего вентилятора Ц-4-70 № 12 по надземным воздуховодам в канал № 1 либо только по подземному каналу.

Подача горячего воздуха от АТГ-1,6 № 3 и ГПА № 2 осуществляется через воздуховоды в канал № 2.

Из канала № 1 теплоноситель подается сверху в туннели через люки, расположенные на позиции № 18. Из канала № 2 теплоноситель подается сверху в туннели через люки, расположенные на позиции № 15.

4.3.3 Сушка кирпича-сырца

4.3.3.1Сушка – искусственный или естественный процесс удаления влаги из материалов, протекающий при условии, что парциальное давление водяных паров на поверхности высушиваемого материала больше, чем в окружающей среде. Для удаления влаги из материала при сушке необходимо подвести определенное количество теплоты, соответствующее теоретическому расходу на испарение удаляемой влаги и компенсацию тепловых потерь в туннельной сушилке.

4.3.3.2Полуфабрикат содержит влагу в количествах, которые не позволяют совместить ее удаление и окончательный обжиг в одном тепловом агрегате, поэтому в процессе сушки кирпича-сырца в туннельной сушилке удаляется часть связующей жидкости заранее для того, чтобы обеспечить:

- необходимую прочность полуфабриката, позволяющую рационально размещать его на обжиговой вагонетке туннельной печи;

- завершение объемных изменений материала, связанных с удалением влаги;

- предотвращение дефектов (трещин, разрывов, вздутий и пр.), которые могут возникать из-за интенсивного газовыделения при испарении воды или разложении органических соединений в теле обжигаемого изделия.

4.3.3.3 Процесс сушки характеризуется следующими факторами:

- скоростью перемещения влаги внутри материала, т. е. из глубинных слоев к поверхности (внутренняя диффузия влаги);

- скоростью влагоотдачи (испарение) с поверхности материала в окружающую среду (внешняя диффузия);

- усадочными напряжениями внутри кирпича-сырца, обусловленными неравномерным распределением влаги внутри материала.

Процесс сушки сопровождается усадкой материала. Если скорость диффузии воды из внутренних слоев сырца будет равной или несколько выше скорости внешней диффузии влаги с его поверхности, то усадка будет происходить равномерно без возникновения больших напряжений внутри изделия. Если же скорость диффузии влаги с поверхности кирпича-сырца будет больше скорости диффузии из внутренних слоев (например, при большой скорости сушки и высокой температуре теплоносителя), поверхностные слои его сохнут быстрее внутренних. При этом величина усадки у наружных слоев больше, чем у внутренних, что приведёт к короблению, деформации и растрескиванию изделий. Наилучшими условиями для сушки являются такие, при которых скорость внутренней и внешней диффузии влаги равны.

4.3.3.4  Процесс сушки можно разделить на три периода (см. рисунок 4).

Процесс сушки можно разделить на три периода (см. рисунок 4).

А – изменение влагосодержания (кривая сушки);

Б – кривая скорости сушки;

В – кривая температуры;

Г – температура теплоносителя.

U0 – начальное влагосодержание;

Up – равновесное влагосодержание;

Uкр – критическое влагосодержание;

t0 – начальная температура сушки;

tm – температура мокрого термометра;

Bn – температура поверхности материала;

Bц – температура центра материала.

Рисунок 4 – Диаграмма процесса сушки

I Период нагрева материала, сопровождающийся нарастанием его температуры до температуры мокрого термометра и увеличением скорости сушки до максимальной величины. Этот период характеризуется быстрым возрастанием скорости сушки до максимальной величины. Теплота, подводимая к кирпичу-сырцу теплоносителем, расходуется в основном на подогрев полуфабриката. Влажность кирпича-сырца уменьшается незначительно. В конце периода устанавливается постоянная температура поверхности, а также тепловое равновесие между количеством теплоты, воспринимаемой изделиями, и расходом теплоты на испарение влаги.

II Период постоянной скорости сушки, в течение которого поверхность материала остается водонасыщенной за счет поступления влаги из внутренних слоев кирпича-сырца и скорость сушки (убыль воды в единицу времени) постоянна и равна скорости испарения воды со свободной поверхности. Влага поступает из внутренних слоев к поверхности и испаряется. Температура поверхности материала равна приблизительно температуре мокрого термометра среды и остается постоянной. Этот период наиболее опасный, т.к. происходит усадка материала, большая неравномерность которой может вызвать усадочные напряжения и появление трещин. Заканчивается период в момент, когда среднее содержание влаги понизится до критической. Критическая влажность представляет собой среднюю по всему изделию влажность, при которой усадка поверхностных слоев кирпича-сырца прекращается и дальнейшая сушка вызывает лишь увеличение пористости изделия.

III Период падающей (замедленной) скорости сушки, когда поверхность материала уже не является водонасыщенной, и скорость сушки с уменьшением влаги падает. При этом влага испаряется в определенной зоне, которая по мере уменьшения влажности материала перемещается от периферии изделия к его центру. Постепенно уменьшается влажность сырца до минимального остаточного количества. Так как расход теплоты на испарение влаги уменьшается, то температура материала возрастает и температурный перепад между теплоносителем и кирпичом-сырцом уменьшается. Процесс сушки на этом периоде заканчивается.

4.3.3.5 Сушка кирпича-сырца прекращается по достижению ими конечной влажности. Влажность относительная высушенного полуфабриката кирпича и камней керамических рядовых, камней КП-ПЖП, блока поризованного должна быть (операционный контроль), %: менее 6,5, кирпича и камней керамических лицевых – менее 4.

4.3.3.6 Учитывая вышеизложенное, процесс сушки должен вестись в строгом соответствии с установленными технологическими параметрами и режимами. Для качественной сушки кирпича-сырца установлены (на основании лабораторных испытаний и опытных работ) параметры оптимального режима сушки, приведенные в таблице 1.

Таблица 1 – Параметры оптимального режима сушки в туннельных сушилках

| Наименование продукции | Температура теплоносителя, ºС | Относительная влажность теплоносителя, % | Срок сушки изделий, час | Влажность после сушки, % | |

| на подаче в туннель | отработанного теплоносителя | ||||

| Кирпич керамический рядовой пустотелый утолщенный Кирпич керамический рядовой пустотелый одинарный | не более 80 | 22 ÷ 38 | 80 ÷ 90 | не более 6,5 | |

| Кирпич керамический рядовой полнотелый одинарный | не более 80 | 22 ÷ 38 | 80 ÷ 90 | не более 6,5 | |

| Кирпич керамический рядовой полнотелый одинарный (из лицевой массы) | не более 70 | 22 ÷ 33 | 85 ÷ 95 | не более 4 | |

| Кирпич керамический лицевой пустотелый утолщенный Кирпич керамический лицевой пустотелый одинарный | не более 70 | 22 ÷ 33 | 85 ÷ 95 | не более 4 | |

| Камни керамические рядовые и камни КП-ПЖП | не более 80 | 22 ÷ 38 | 80 ÷ 90 | не более 6,5 | |

| Блоки керамические поризованные пустотелые | не более 70 | 22 ÷ 33 | 85 ÷ 95 | не более 6,5 |

Возможные несоответствия и способы их устранения в процессе сушки приведены в приложении Б.

Все параметры сушки, которые сушильщик контролирует в течение смены, должны быть занесены в специальные журналы и в дальнейшем могут быть использованы для корректировки процесса, выявления и устранения причин брака.

4.3.4 Отбор теплоносителя – нижний (исключение – блок сушилок № 3, по высоте туннеля): посредством 4-ех вентиляторов Ц-4-70 №16 (на каждом блоке сушилок) отработанный теплоноситель отбирается в блоках сушилок №№ 1; 2 через люки отбора, а в блоке № 3 через трубы прямоугольного сечения, расположенные на поз. 2-3 для консольных вагонеток, поз. 1-2 – для каркасных вагонеток.

4.4 Вагонетки с сухим полуфабрикатом из туннелей выгружаются машинистом передаточного моста (по выгрузке из сушилки) по указанию сушильщицы через равные промежутки времени. Количество выгруженных вагонеток зависит от сменного задания или устного указания мастера смены или сушильщицы. Выгрузке подлежат только вагонетки с сухим полуфабрикатом, о чем свидетельствует отсутствие сырых пятен на изделиях. При возникновении вопросов по выгрузке высушенного полуфабриката, его готовности к садке, машинист передаточного моста должен обратиться к сушильщице, мастеру смены или инженеру по качеству.

Двери туннелей сушилок должны быть открыты только во время накатывания вагонеток на передаточный мост.

При подаче вагонеток к автомату-садчику машинист передаточного моста должен сбросить с рамок (реек, полок) полуфабрикат, имеющий дефекты внешнего вида (деформированный при формовании и транспортировании, трещиноватый, с разрывами по внутренним перегородкам и внешним стенкам и т.д.) в предназначенный для этой цели контейнер и доукомплектовать сушильные вагонетки недостающими изделиями.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 6370; Нарушение авторских прав?; Мы поможем в написании вашей работы!