КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Определение формы и размеров заготовки, выбор оптимального размера стандартного листа, обеспечивающего максимальный коэффициент использования материала (КИМ)

|

|

|

|

Выбор заготовки для изготовления штампованной детали и схемы штампа

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

На рисунке 2.1 представлен эскиз детали (накладки) со всеми необходимыми размерами.

Рисунок 2.1. Деталь

Материал 25ХГСА (ГОСТ 11259-76) конструкционная легированная сталь, которая применяется для ответственных деталей: сварных и штамповочных; также применяется в улучшенном состоянии: ходовые винты, оси, валы, червяки и другие.

Химические состав, механические и физические свойства представлены, см. рисунок 2.2, таблица 2.1, 2.2.

Рисунок 2.2 – Химический состав сплава 25ХГСА в %

Таблица 2.1 – Физические свойства сплава 25ХГСА при t=600˚

| E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | ρ (кг/м3) | C (Дж/(кг·град)) |

| 1.63 | 14.4 |

Таблица 2.2 – Механические свойства стали 25ХГСА при t=600o

| Прокат | σ0,2 (МПа) | ψ % | δ5,(%) | σв, (МПа) | KCU (кДж /м2) | HRCэ |

| Лист |

Краткие обозначения:

σв - временное сопротивление разрыву (предел прочности при растяжении).

σ0,2 - предел текучести условный.

δ5 - относительное удлинение после разрыва.

E - модуль упругости нормальный.

l - коэффициент теплопроводности (теплоемкость материала.

C - удельная теплоемкость материала.

а - коэффициент температурного (линейного) расширения.

ρ - плотность

ψ - относительное сужение, %

KCU - ударная вязкость.

HRCэ - твердость по Роквеллу, шкала С

Технологические процессы холодной штамповки могут быть наиболее рациональными лишь при условии создания технологичной конструкции или формы детали, допускающей наиболее простое и экономическое изготовления.

Основными показателями технологичности листовой штамповки являются:

1. Наименьший расход материала.

2. Наименьшее количество и трудоемкость операций.

3. Отсутствие последующей механической отработки.

4. Наименьшее количество оснастки при сокращении затрат и сроков подготовки производства.

5. Увеличение производительности отдельных операций и цеха в целом.

6. Наименьшая себестоимость штампуемых деталей.

Основные технологические требования к конструкции плоских деталей, полученных вырубкой и пробивкой:

1. Наименьшие размеры пробиваемого отверстия для стали, штампуемой обычной пробивкой свободным пуансоном составляет 1,3S, где S-толщина детали.

2. Наименьшие расстояния от края отверстия до прямолинейного наружного контура должно быть не менее S для круглых отверстий и не менее 1,5S, если края отверстий параллельны друг другу.

3. Необходимо избегать сложных конфигураций с узкими и длинными вырезами контура или очень узкими прорезями.

4. При применении цельных матриц сопряжения в углах внутреннего контура необходимо выполнить с радиусом закручивания  .

.

Требование №3 для данной детали выполняется, контур состоит из длинных прямолинейных и закругленных участков и не имеет узких и длинных вырезов;

Все требование выполняется, поэтому можно сказать, что деталь технологична.

Для определения размеров заготовки необходимо знать размеры перемычек, которые при штамповке детали из полос необходимы для обеспечения прочности и жесткости.

Схему раскроя выбираем из условия рационального использования материала.

В данном случае однорядный тип ручной подаче величины перемычек:

a=3.2, b=2.5.

Рассмотрим листы следующих размеров ГОСТ 11268-76:

1250х2000; 1250х2500.

Определим шаг штамповки Р:

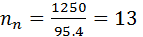

Рассмотрим лист 1250х2000

Рассмотрим два возможных варианта расположения полос на листе.

На листе вмещается:

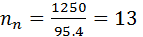

,

,  ,

,

где  -количество полос;

-количество полос;

- количество заготовок в 1 полосе;

- количество заготовок в 1 полосе;

B- ширина листа; b- ширина полосы;

L- длина листа;

P- шаг штамповки.

Вариант 1:

штук;

штук;  полос.

полос.

И того на листе:

деталей.

деталей.

Коэффициент используемости материала:

где,

Площадь S - была определена в системе КОМПАС.

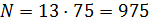

Вариант 2:

штук;

штук;  полос.

полос.

И того на листе:

деталей.

деталей.

Коэффициент используемости материала:

Полученные расположения полос на листах показаны на рисунке 2.3.

Рисунок 2.3 - Расположение полос на листах 1250х2000

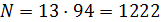

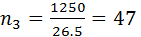

Рассмотрим лист 1250х2500

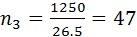

Вариант 1:

штук;

штук;  полос.

полос.

И того на листе:

деталей.

деталей.

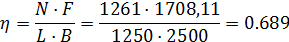

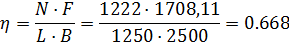

Коэффициент используемости материала:

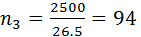

Вариант 2:

штук;

штук;  полос.

полос.

И того на листе:

деталей.

деталей.

Коэффициент используемости материала:

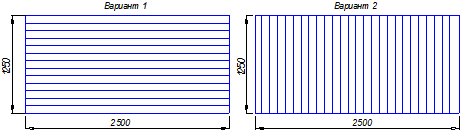

Полученные расположения полос на листах показаны на рисунке 2.4.

Рисунок 2.4 - Расположение полос на листах 1250х2500

Следовательно, выбираем лист 1250х2500 с вертикальным раскроем листа, так как КИМ у него выше, чем у предыдущих трех и равен 0,689. Количество деталей при таком раскрое составит 1222 штук.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 899; Нарушение авторских прав?; Мы поможем в написании вашей работы!