КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Токарно-винторезный станок ТВ-4

|

|

|

|

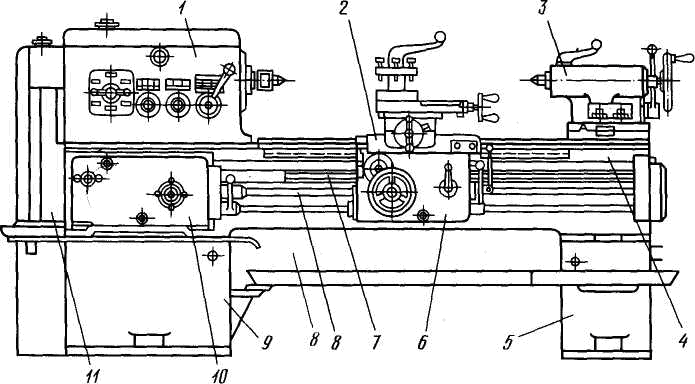

Токарно-винторезный станок модели 1К62

1. передняя бабка;

2. суппорт;

3. задняя бабка;

4. станина;

5. 9,5 тумбы;

6. фартук;

7. ходовой винт;

8. ходовой валик;

9. коробка передач;

10. гитары сменных шестерен;

11. электро-пусковая аппаратура;

12. коробка скоростей.

Школьный токарно-винторезный станок ТВ-4 состоит, как и производственный станок (например, 1К62), из описанных ниже узлов. Станина - служит для крепления неподвижных и перемещения по ее направляющим подвижных узлов станка.

Передняя бабка - предназначена для крепления при помощи патрона обрабатываемой заготовки и сообщения ей вращательного движения с регулируемой частотой. На наружную резьбу рабочего конца шпинделя -

пустотелого вала - навинчивают патрон, а в конусном отверстии шпинделя крепят передний центр или оправку. Задняя бабка - служит опорой для заготовок, обрабатываемых в центрах или в кулачковом патроне, но с большим вылетом, а также для перемещения вдоль станку закрепленного в бабке инструмента при обработке отверстий. Суппорт - используют для крепления и перемещения резца. Ходовой винт и ходовой вал - осуществляют передачу движения к суппорту для автоматического его перемещения.

Скорость перемещения суппорта регулируют коробкой подач.

Задняя бабка состоит из основания, корпуса, пиноли, винта пиноли и маховика.

Суппорт состоит из нижних салазок (каретки), поперечных салазок, верхних: салазок, резцедержателя, винта поперечной подачи, лимба. Поверхность лимба разделена на 80 частей, а шаг его винта поперечной подачи равен 2 мм. При повороте винта на одно деление лимба резец переместится на 2:80 = 0,025 мм. и диаметр цилиндра, обработанного с такой установкой резца, изменится на 0,05 мм. Поворачивая винт на разное число делений, можно Обрабатывать заготовку до заданных диаметров.

Обтачивают заготовки на токарных станках токарными резцами, которые условно делят на стержень и головку. Поверхности головки, пересекаясь, образуют режущую кромку и вершину резца.

Резцы изготовляют цельными, составными или оснащенными пластинками из быстрорежущей стали или твердых сплавов. У цельных резцов головка и стержень состоят из одного материала. Головку составного резца выполняют из высококачественной инструментальной стали и приваривают к стержню из конструкционной стали обыкновенного качества. Управляют станком при помощи рукояток и маховиков.

Техническая характеристика ТВ-4.

1. Диаметр сквозного отверстия шпинделя: 16 мм.

2. Диаметр отверстия установленного над станиной: 700 мм.

3. Диаметр изделия установленного над суппортом: 80 мм.

4. Частота вращения шпинделя: 130 - 170 мин.

5. Шаг нарезаемой резьбы: 0,8; 1; 1,25 мм.

6. Масса станка: 300 кг.

7. Габаритные размеры станка: 1100 на 470 на 1100.

Управление ТВ-4 осуществляется с помощью рукоятки, маховиков и других органов управления.

Пуск и остановка станка осуществляется с помощью кнопок "Вперед", "Назад", "Стоп". Кнопкой "Вперед" включают прямое вращение шпинделя, т.е. против часовой стрелки, если смотреть на него со стороны задней бабки. Кнопкой "Стоп" станок выключают.

Установка определенной частоты вращения шпинделя достигается поворотом рукояток коробок скоростей в положение.

Скорость перемещения суппорта, или величина механической подачи, устанавливается положением рукояток.

Перемещение резцедержателя с резцом вручную осуществляется рукояткой ручного перемещения верхних салазок суппорта, рукояткой перемещения поперечных салазок и маховиком ручной продольной подачи.

С действиями по управлению токарно-винторезным станком тесно связаны такие операции, как установка и закрепление на станке заготовок и режущих инструментов. С этих операций начинается любой вид токарной обработки.

Заготовку закрепляют на токарном станке различными способами в зависимости от характера обработки и ее размеров. Для выполнения простых токарных операций небольшие по размерам заготовки закрепляют в трехкулачковом самоцентрирующем патроне. Для этого ключ патрона вставляют в одно из гнезд, разводят и вставляют заготовку после чего затягивают заготовку. Заготовка в патроне должна быть не менее чем 20-25 мм. Выступающая из патрона часть должна составлять не более 50-60 мм, иначе заготовка будет изгибаться во время работы.

После закрепления заготовки станок включают и проверяют не колеблется ли она, если она колеблется ее выравнивают с помощью молотка.

Для установки резца в резцедержателе нужно отвернуть торцевым ключом винты резцедержателя так, чтобы можно было свободно вставить резец. Устанавливают резец перпендикулярно к продольной оси заготовки. Это достигается следующими приемами. Если вершины центра и головки резца совпадают с центром панели, то резец установлен правильно. Затем прочно закрепляют резец винтами.

Строение и классификация резцов.

При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, фасонный инструмент и др.

П1И

Токарные резцы являются наиболее распространенным инструментом, они применяются для обработки плоскостей, цилиндрических и фасонных поверхностей, нарезания резьбы и т. д. Элементы резца показаны на [рисунке,; /

Резец состоит из головки (рабочей части) и стержня, служащего для закрепления резца в резцедержателе. Передней поверхностью резца называют поверхность, по которой сходит стружка. Задними (главной и вспомогательной) называют поверхности, обращенные к обрабатываемой детали. Главная режущая кромка выполняет основную работу резания. Она образуется пересечением передней и главной задней поверхностей резца. Вспомогательная режущая кромка образуется пересечением передней и вспомогательной задней поверхностей. Вершиной резца является место пересечения главной и вспомогательной режущих кромок.

Для определения углов резца установлены понятия: плоскость резания и основная плоскость. Плоскостью резания называют плоскость, касательную к поверхности резания и проходящую через главную режущую кромку резца (смотри рисунок). Основной плоскостью называют плоскость, параллельную направлению продольной и поперечной подач; она совпадает с нижней опорной поверхностью резца.

Углы резца разделяют на главные и вспомогательные (смотри рисунок). Главные углы резца измеряют в главной секущей плоскости, т.е. плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость.

Резцы классифицируются: по направлению подачи - на правые и левые (правые резцы на токарном стане работают при подаче справа налево, т. е. перемещаются к передней бабке станка); по конструкции головки - на прямые, отогнутые и оттянутые.

По роду материала из быстрорежущей стали, твердого сплава по способу изготовления делятся - на цельные и составные (при использовании дорогостоящих режущих материалов резцы изготовляют составными из инструментального материала, а стержень - из конструкционной углеродистой стали; наибольшее распространение получили составные резцы с пластинами из твердого сплава, которые припаиваются или крепятся механически); по сечению стержня - на прямоугольные, круглые и квадратные: по виду обработки - на проходные, подрезные, отрезные, прорезные, фасонные, резьбонарезные и др.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 3076; Нарушение авторских прав?; Мы поможем в написании вашей работы!