КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Червячные передачи

|

|

|

|

Недостатки

Достоинства

Изготовление

Длинные винты делают составными путем свинчивания

В передаточных (грузовых и ходовых) винтах чаще применяют трапецеидальную резьбу со средним шагом. Резьбу с мелким шагом применяют для делительных перемещений повышенной точности, струпным — при тяжелых условиях работы силовой передачи.

Для винтов, находящихся под действием больших односторонних нагрузок, применяют упорную резьбу. Реже для передаточных винтов применяют прямоугольную резьбу.

Для шариковых винтовых пар применяют специальные профили резьб.

Конструкции винтов должны удовлетворять общим требованиям, предъявляемым к конструкциям валов, т. е. не иметь резких переходов, кольцевых выступов большого диаметра и т. п.

Материал винтов — сталь 45, 50, Ст4, Ст5, У10, 40Х, 40ХГ, 40ХВГ, 65Г и др.

Для уменьшения трения и износа резьбы гайки передачи изготовляют из бронз (БрОФ10-1, БрОЦС6-6-3, БрАЖ 9-4 и др.), а также из серого (СЧ 18-36, СЧ 21-40) и антифрикционного чугуна (АЧВ-2, АЧК-2). Для уменьшения расхода бронзы гайки делают из двух металлов — корпус гайки — из стали или чугуна, рабочую часть гайки — из бронзы, а иногда из баббита.

- возможность получения большого выигрыша в силе;

- высокая точность перемещения;

- плавность и бесшумность работы;

- большая несущая способность при малых габаритных размерах.

- простота конструкции.

- большие потери на трения и низкий КПД;

- затруднительность применения при больших частотах вращения.

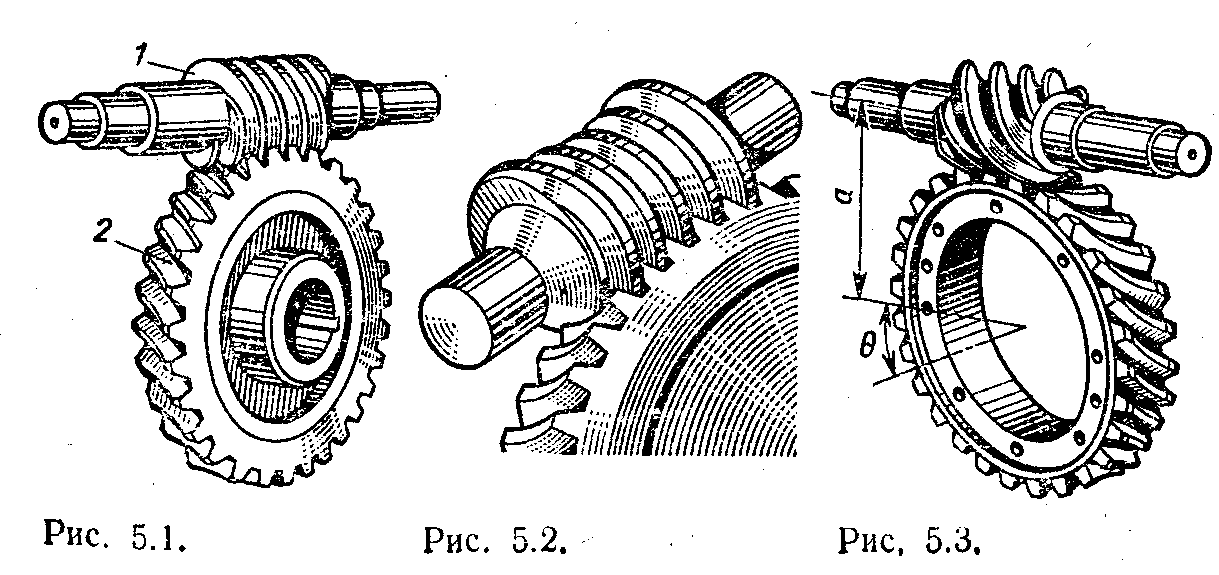

Червячная передача (рис. 5.1) — механизм для передачи вращения между валами посредством винта (червяка 1) и сопряженного с ним червячного колеса 2.

Геометрические оси валов при этом скрещиваются под углом 90° (возможны и другие углы, отличные от 90°, но они встречаются редко).

Ведущим элементом обычно является червяк; как правило, это винт с трапецеидальной резьбой; ведомым — червячное колесо с зубьями особой формы, получаемыми в результате взаимного огибания с витками червяка.

Различают два вида червячных передач:

а) цилиндрические (с цилиндрическими червяками, рис. 5.1; 5.3);

б) глобоидные (с глобоидными червяками, рис. 5.2). Червячные передачи применяют при небольших и средних мощностях в разных отраслях машиностроения.

В зависимости от формы профиля витка различают:

а) архимедов червяк (рис. 5.4, а); это цилиндрический червяк, торцовый профиль витка которого является архимедовой спиралью (этот червяк подобен винту с трапецеидальной резьбой);

б) эвользентный червяк; имеет эвольвентный профиль витка в его торцовом сечении (как у косозубого колеса);

в) конволютный червяк; это такой червяк, у которого торцовый профиль витка является удлиненной или укороченной эвольвентой.

В машиностроении из цилиндрических червяков наиболее распространены архимедовы червяки. Их можно нарезать на обычных токарных или резьбофрезерных станках.

По количеству витков червяки делят на однозаходные и многозаходные, по направлению витка — левые или правые. Наиболее распространено правое направление с числом витков червяка, зависящим от передаточного числа.

С увеличением числа витков, червяка возрастает угол подъема винтовой линии, что повышает КПД передачи. Поэтому однозаходные (одновитковые) червяки не всегда рекомендуется применять.

В большинстве случаев червяки изготовляют за одно целое с валом, реже — отдельно от вала, а затем закрепляют на нем.

Червячное колесо 2 в отличие от косозубых зубчатых колес имеет вогнутую форму зуба, способствующую облеганию витков червяка. Направление и угол подъема зубьев червячного колеса соответствуют направлению и углу подъема витков червяка.

Червячные колеса изготовляют цельными или сборными. Минимальное число зубьев колеса определяют из условия отсутствия подрезания и обеспечения достаточной величины поверхности зацепления. Для силовых передач рекомендуется принимать = 28, во вспомогательных кинематических передачах = 17-18. Максимальное число зубьев не ограничено, но в силовых передачах чаще принимают 50—60 (до 80). В кинематических передачах может доходить до 600—1000.

Материалы червячной передачи.

Материалы в червячной передаче должны иметь в сочетании низкий коэффициент трения, обладать повышенной износостойкостью и пониженной склонностью к заеданию. Обычно это разнородные материалы.

Червяки изготовляют в основном из стали марок 40, 45, 50 (реже — 35, Ст5) с закаткой HRC 45-55; 15Х, 20Х, 40Х, 40ХН, 12.ХНЗ, 18ХГТ с цементацией и закалкой до HRC 58—63.

В неответственных тихоходных передачах для червяков применяют серый чугун.

Червячные колеса (или их венцы) изготовляют только

из антифрикционных сплавов. При скоростях скольжения

- до 2 м/с и больших диаметрах колес можно использовать чугуны марок СЧ 15-32, СЧ 18-36, СЧ 21-40;

- до 6 м/с применяют алюмиминиево-железные бронзы БрАЖ9-4 (при этом червяк должен иметь твердость HRC45)

до 25 м/с и длительной работе без перерыва применяют оловянную бронзу БрОФ10-1, оловянно-никелевую бронзу БрОНФ.

Для силовых передач малой мощности и в приборах колеса могут быть изготовлены из древеснослоистых пластиков (ДСП), текстолита, капрона, нейлона.

Достоинства червячных передач:

1) возможность получения больших передаточных чисел (одной парой от 8 до 100, в кинематических передачах — до 1000);

2) плавность и бесшумность работы;

3) возможность выполнения самотормозящей передачи (ручные грузоподъемные тали);

4) компактность и сравнительно небольшая масса конструкции передачи. Недостатки:

1) сравнительно невысокий КПД (0,7—0,85, а в самотормозящих передачах - до 0,5);

2) сильный нагрев передачи при длительной работе;

3) необходимость применения для колеса дорогих антифрикционных материалов;

4) небольшие по сравнению с зубчатой передачей передаваемые мощности (до 200 кВт, чаще — до 50 кВт).

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 1588; Нарушение авторских прав?; Мы поможем в написании вашей работы!