КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование для вертикального вытягивания через

|

|

|

|

лодочку (ВВС)

Лодочный способ (ВВС) вертикального вытягивания - наиболее простой механизированный способ формования листового стекла. Патент на этот способ был выдан бельгийскому инженеру Эмилю Фурко в 1902 году, а массовое производство впервые было налажено в Чехословакии в 1919 году. Этот способ получил самое широкое распространение во всех странах мира. В СССР около 90% оконного стекла вырабатывалось по этому способу, однако в последнее время его вытесняет более производительный способ термического формования на расплаве металла (флоат-способ).

Таблица 19 – Типовой состав, разработанный ГИС для ВВС (в % по массе):

| SiO2 | А1203 | Fe203 | СаО | MgO | Na2O | К2О Взамен Na2O | SO3 Не более |

| 72.0±0.3 | 2±0.15 | 0.2± 0.01 | 6.6±0.2 | 4.2±0.2 | 14.7±0.3 | 0.5-1.5 | 0.5 |

Лента стекла при лодочном вертикальном способе вытягивания формуется в подмашинных камерах, являющихся составной частью выработочных каналов, которые примыкают к выработочной части стекловаренной печи. Выработочные каналы предназначены для обеспечения поступления, свежей стекломассы с одинаковой температурой, без дополнительного ее подогрева, из студочной части печи в подмашинную камеру для формования. При сооружении выработочных каналов их дно и боковые стенки тщательно теплоизолируют. При глубине выработочного бассейна 1200мм глубина выработочных каналов составляет 900 мм, ширина каналов обычно на 1000 -1200мм больше ширины вырабатываемой ленты.

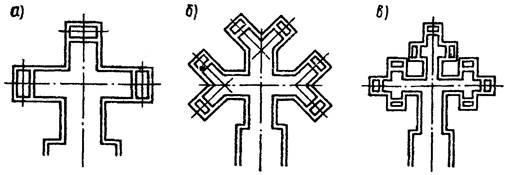

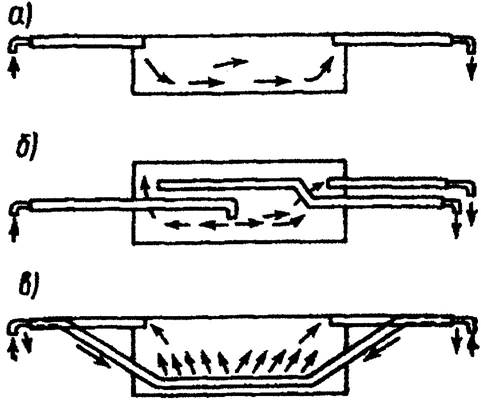

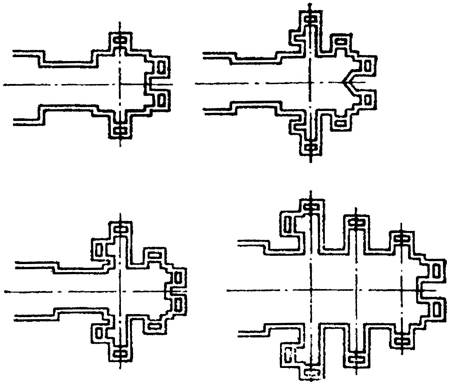

Число выработочных каналов соответствует числу машин ВВС. В зависимости от числа машин и схемы их расположения конфигурация каналов может быть различной. Одновременно у печи может быть установлено от 3 до 12 машин. Наиболее часто используемые схемы выработочных каналов, при установке 3, 6 и 12 машин, приведены на рис. 64.

Рисунок 64

Такое крестообразное расположение машин обеспечивает одинаковый путь стекломассы ко всем подмашинным камерам, а значит постоянство условий формования — одинаковые температуры и вязкость стекломассы.

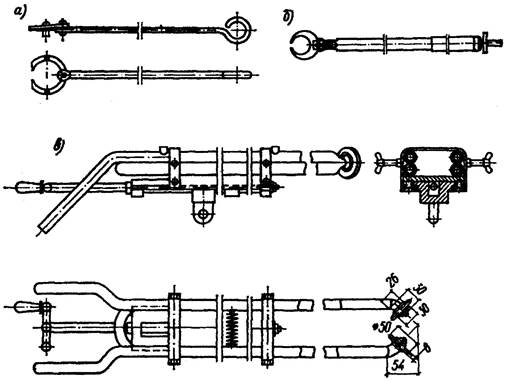

Основным формующим рабочим органом является лодочка - шамотное тело в виде длинного прямоугольного бруса со сквозным вырезом, переходящим в верхней части в узкую щель. Форма лодочки и ее размеры зависят от ширины вытягиваемой ленты. Как правило, длина щели на 350 – 380 мм превышает ширину вырабатываемой ленты (без бортов), причем эта разница уменьшается с увеличением толщины ленты. Длина самой лодочки превышает ширину ленты стекла на 700 – 800 мм, ширина щели лодочки составляет 50 – 70 мм при ширине самой лодочки 400 – 420 мм. Щель сужается на концах до 28 – 32 мм. Верхняя кромка щели, которую называют губами лодочки, находится ниже верхней плоскости лодочки, что предотвращает приток стекломассы в лодочку сверху. Лодочку изготавливают способом сухого трамбования из высококачественной мелкозернистой шамотной массы (75% - шамот, 25% - глина). Губы и поверхность щели лодочки тщательно полируют с помощью стеклянных угольников. Лодочки обжигают при температуре 1200 -1250°С. Оптимальную конфигурацию выреза и щели лодочки подбирают в каждом отдельном случае применительно к условиям распределения температур стекломассы в канале и ее физико-химическим свойствам.

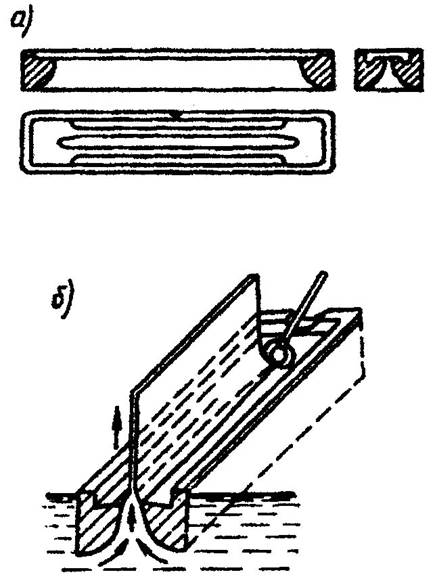

Лодочку, разогретую до 1100°С, устанавливают в подмашинную камеру. Принцип формования основан на том, что при погружении лодочки в стекломассу, имеющую вязкость порядка 1033 - 10 Па×с, за счет сил гидростатического напора из щели выступают глубинные слои стекломассы (рис. 65), образующие «луковицу», из которой оттягивают вверх валками машины вертикального вытягивания ленту заданных размеров по толщине и ширине.

Рисунок 65

а – шамотная лодочка; б – схема формования стекла

Рисунок 65а

Необходимый режим охлаждения термопластичной ленты, чтобы до поступления ее в зазор первой пары валков она перешла в твердое состояние, обеспечивается двумя холодильниками (с двух сторон лены), помещенными в подмашинную камеру.

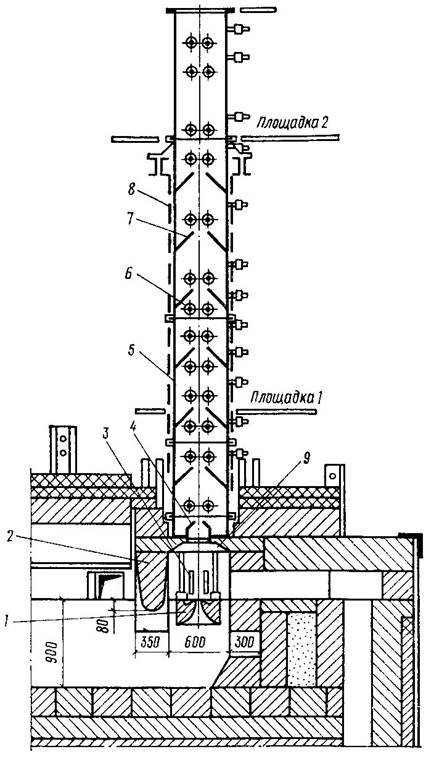

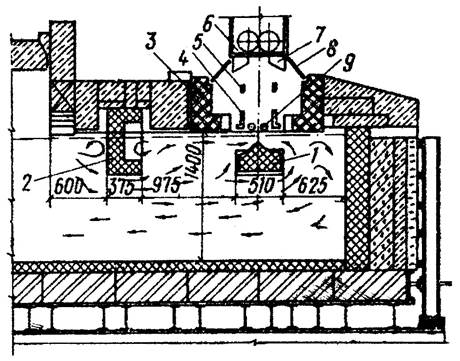

Устройство подмашинной камеры

Подмашинная камера предназначена для подготовки стекломассы к формованию и созданию теплофизических условий для осуществления самого вытягивания. В ее конструкции предусмотрен ряд устройств, предотвращающих влияние колебания параметров окружающей среды (температуры стекломассы и газовой среды), а также приспособления для самостоятельного регулирования теплового режима вытягивания. Для этого подмашинная камера отделяется от выработочного канала с помощью погруженного в стекломассу на глубину 50 – 100 мм горизонтального моста 2 (рис. 66).

Рисунок 66

1 – лодочка; 2 – шамотный мост; 3 – холодильник; 4 – угольник; 5 – шахта машины ВВС; 6 – валки машины ВВС; 7 – скаты; 8 – люк шахты; 9 – подмашинная камера

Сверху в шамотном мосте имеются каналы, служащие для обогрева подмашинной камеры и сохранения ее температурного режима во время остановки процесса вытягивания. Подмашинная камера отделена от нижней части машины при помощи шамотных кронштейнов с дополнительной теплоизоляцией. Между верхней поверхностью кронштейнов и нижней секцией машины ВВС устанавливают чугунное соединительное звено (гробом). Его крепят к шахте машины и плотно заделывают в кирпичную кладку над кронштейнами. В торцевой стенке соединительного звена имеются смотровые окошки для наблюдения за процессом формования и съемные крышки для установки угольников, «аэропланчиков» и бортовыпрямительных устройств.

В верхнем перекрытии подмашинной камеры оставляют проход шириной 140 – 180 мм для вытягивания ленты и движения нагретого воздуха, а также имеется два отверстия для штанг нажимных механизмов.

Ширина подмашинной камеры 600 – 700 мм по зеркалу стекломассы. Расстояние от зеркала стекломассы до оси первой пары валков 950 -1050мм.

В подмашинной камере установлены все необходимые приспособления и инструменты для осуществления и регулирования процесса вытягивания: шамотная лодочка 1, холодильники 3, нажимные приспособления для погружения лодочки и др.

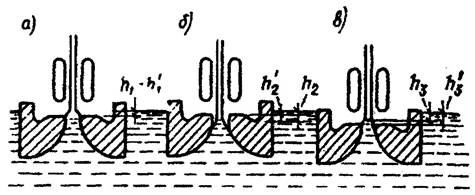

Основные холодильники (рис. 67) устанавливают с обеих сторон ленты на расстоянии около 50 мм и на высоте 40 – 50 мм от поверхности губ лодочки.

Рисунок 67

а – прямой; б – с центральным подводом и боковым отводом воды; в – с распределяемым струйным подводом и боковым отводом воды

Холодильники изготавливают из листовой стали толщиной 2.0 - 2.5 мм. Высота их 250 – 300 мм. Дополнительные холодильники (применяют при высоких скоростях вытягивания) устанавливают над основными холодильниками и выполняют из труб диаметром 38 мм. Режим охлаждения имеет очень большое значение, так как во многом определяет качество стекла - наличие таких пороков как волнистость, полосность, разнотолщинность, вырабатываемой ленты.

При формовании ленты стекла силы поверхностного натяжения стремятся сузить ее. Этому же способствует растяжение стекла, возникающее при его вертикально вытягивании. В целях предотвращения этого явления применяют специальные приспособления - бортодержатели (рис. 68). Они представляют собой металлические, двусторонние крючки различной конструкции, погружаемые в луковицу сверху на расстоянии 30 – 40 мм от края щели.

Рисунок 68

Действие бортодержателей основано, во-первых, на непосредственном механическом удерживании борта ленты при помощи крючков, а во-вторых, на том, что за счет соприкосновения с более холодным металлом, имеющим большую теплопроводность, борта ленты охлаждаются, их вязкость быстро растет, что препятствует сужению ленты.

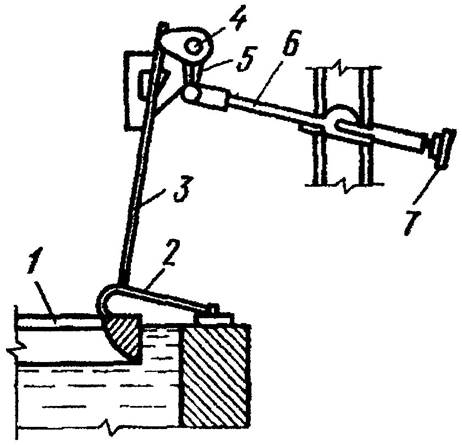

Механизм для погружения лодочки в стекломассу (рис. 69). Лодочка заглубляется в стекломассу с помощью нажимного механизма. Передняя часть его состоит из нажимного винта с маховичком 7, который укреплен на колонне. Винт через шарнирную тягу 6 соединен с серьгой 5, жестко посаженной на вал 4. На валу прикреплены два кулачка, соединенных с нажимными штангами 3, проходящими сверху через отверстия в соединительном звене и шамотной плите подмашинной камеры. Нажимные тяги опираются на стальные лапы 2, одним концом на порожке подмашинной камеры, а двумя изогнутыми концами - на бортах лодочки 1. При повороте маховичка по часовой стрелке кулачки опускают штанги, а последние давят на лодочку и погружают ее. Для подъема лодочки маховичок вращают против часовой стрелки.

Рисунок 69

1 – лодочка; 2 – стальнвая лапа; 3 – нажимная штанга; 4 – вал; 5 – серьга; 6 – тяга; 7 – маховик

Для удаления в стороны осколков стекла, которые могут попадать из шахты машины, в подмашинную камеру (в соединительном звене), устанавливают металлические угольники. Бортовые участки формующейся ленты защищают от падающих осколков «аэропланчиками», устанавливаемыми на торцы угольников. Крылышки «аэропланчиков», скользящие по бортам ленты, футеруют листовым асбестом.

При высоких скоростях вытягивания иногда наблюдается горбление прибортовых участков ленты. В этих случаях применяют роликовые бортовыпрямители (рис. 69).

Рисунок 69

Устройство и технические характеристики машины ВВС

Машина ВВС предназначена для вытягивания ленты стекла и ее транспортировки до участка отрезки и отломки бортов. Она представляет собой вертикальную чугунную шахту четырехугольного сечения (рис. 66), состоящую из 4s - 6м секций. По высоте шахты расположено от 13 до 19 пар валков для транспортировки ленты. Шахту подвешивают над подмашинной камерой строго по ее оси, при помощи имеющихся на второй или третьей секции лап с болтами, которые опираются на металлически балки. Болтами можно корректировать правильность подвески машины. Большое количество пар валков необходимо для того, чтобы на ленту при ее подъеме наименьшее удельное давление. Валки из спрессованных асбестовых колец, насажанных на стальную ось. Концевые части валков имеют меньший диаметр, чем центральная часть, чтобы между ними могли свободно проходить утолщенные кромки бортов ленты стекла. Валки вращаются в роликовых подшипниках, расположенных в гнездах торцевых стенок шахты. Подшипники одного вертикального ряда жестко фиксированы в гнездах шахты, подшипники другого ряда могут передвигаться вместе с валиками в горизонтальном направлении. Такая конструкция позволяет транспортировать ленту различной толщины, а также пропускать различные утолщения и включения в нее. К движущейся ленте подвижные ролики прижимают с помощью рычагов с грузом, изменяя положение которых можно регулировать степень обжима ленты. Весь ряд жестко закрепленных роликов получает вращение через конические передачи от вертикального вала, приводимого в действие от электромотора через карданную передачу, а каждый подвижный валик получает движение от неподвижного при посредстве цилиндрических шестеренок. Между каждой парой валиков в боковых стенках шахты имеются люки с металлическими крышками для очистки машины от осколков стекла, наблюдения за движением ленты, для частичного регулирования режима отжига в шахте (путем частичного открытия люков). Верхние секции не имеют боковых стенок. Нижние две секции футерованы изнутри асбестовой изоляцией для уменьшения скорость охлаждения ленты. Под каждой четной парой валков (в закрытой части) располагаются наклонные скаты для улавливания боя стекла, который удаляют через люки. В торцевых стенках шахты также имеются небольшие лючки с задвижками для наблюдения за ходом бортов и очистки валков от осколков стекла.

Температурный режим выработки. Основной при вертикальном лодочном способе вытягивания является температура луковицы, которая должна лежать в пределах 920 - 980°С. Температуры в остальных зонах выработочной части печи устанавливают с таким расчетом, чтобы обеспечить формование луковицы с заданной температурой. Обычно температура в выработочной части перед мостами составляет 1030 - 1070°С, в точке пересечения выработочных каналов - 1140 - 1170°С. Температура в перешейке 1260 -1280°С. Температуры в выработочной части поддерживаются с точностью ± 2°С. Регулирование температур в перешейке осуществляют изменением нагрузки на последнюю пару горелок.

Подготовка к пуску и пуск машины ВВС. Перед пуском машины производят ряд подготовительных операций. Стекломассу в подмашинной камере подогревают до 1200 - 1250°С. Для этого подмашинную камеру дополнительно теплоизолируют шамотными плитами (кухами) сверху и с торцов. В период разогрева 5-6 часов валки должны непрерывно вращаться. В процессе подогрева производят двукратную «хальмовку» (очистку поверхности) стекломассы. Затем тщательно устанавливают лодочку и ее губы глазуруют тонким слоем стекла. Затем начинают охлаждение подмашинной камеры до рабочих температур. В процессе студки, при температуре около 950 -1000°С, к первой паре валков (обратным ходом машины) опускают сверху затравочную рамку. Затравочную рамку с зубчатым (в виде гребенки) нижним краем изготавливают из полосовой стали. По окончании студки удаляют шамотные плиты, перекрывающие проход из подмашинной камеры в соединительное звено, устанавливают угольники. Корректируют положение лодочки, для чего на ее концы и порожки подмашинной камеры опирают металлические лапы и утапливают штанги нажимного механизма. После этого машине дают медленный обратный ход и затравочная рамка, дойдя до щели, погружается зубьями в стекломассу на глубину 40 – 50 мм. Машину останавливают и быстро устанавливают основные и дополнительные водяные холодильники. Дают машине ход вверх, одновременно погружая лодочку в стекломассу. Стекломасса поднимается вслед за рамкой в виде ленты. Образовавшееся в зубьях рамки утолщение пропускают через три пары валков, после чего в соединительном звене устанавливают «аэропланчики» и закрывают его торцы крышками. Бортодержатели закрепляют после достижения устойчивого хода бортов при малых скоростях движения ленты. Крышки подмашинной камеры закрывают и обмазывают глиной. Затравочную рамку после выхода из машины удаляют, а ленту надрезают поперек победитовыми роликами и отламывают от нее листы заданных размеров. По достижении устойчивой работы машины скорость вытягивания постепенно увеличивают, доводя толщину ленты стекла до заданной. Скорость вытягивания ленты зависит от ее толщины и составляет для 2-, 4- и 6 мм стекла соответственно 70-120, 55-75, 22-30 м/час. Продолжительность непрерывной работы машины между обрывами ленты составляет от 300 до700 часов.

Фактическую производительность машины ВВС можно определить по формуле:

Q=V*B* К1* К2

Q - производительность, м2/час;

К1- коэффициент использования машины, учитывающий текущие ремонты, смену лодочек и другие работы (K1=0.96); К2 - коэффициент использования стекломассы (К2=0.8-0.87); V - скорость вытягивания ленты, м/час; В - ширина ленты, м.

Отжиг и охлаждение ленты стекла. После формования лента стекла подвергается отжигу и охлаждению, для чего она последовательно проходит через три температурные зоны:

Зона интенсивного охлаждения от температуры луковицы до

верхней температуры отжига. Протяженность участка от луковицы о

первой пары валков. Температура стекла понижается от 900 - 950°С

до 540 - 560°С, при этом стекло из вязкогшастичного состояния

переходит в твердое состояние. Интенсивное охлаждение достигается

за счет холодильников установленных в подмашинной камере.

Скорость охлаждения для 2лш стекла достигает 780-840°С/час.

Зона отжига (ответственного охлаждения). В ней происходит

медленное охлаждение стекла от верхней температуры отжига до

нижней температуры отжига - (380 - 420)°С. Протяженность этой

зоны зависит от скорости вытягивания и толщины ленты. Чем выше

скорость вытягивания и толщина ленты, тем больше теплоты она

вносит в шахту машины и тем выше распространяется зона отжига.

Начинается она у первой пары валиков и заканчивается в районе 5 ой -

6 ой пары валиков. Чтобы достигнуть равномерного охлаждения ленты

на участке отжига, нельзя допускать подсосов воздуха. Поэтому люки

шахты до 6 ой пары валиков должны быть закрыты. Допустимая

скорость охлаждения 2 мм ленты не должна превышать 130 ° С/час.

Зона ускоренного охлаждения ленты стекла до температур 100 -

120°С. Зона простирается от 6 ой пары валков до выхода из машины.

При высоких скоростях вытягивания (более 100 м/час) лента не

успевает охладиться до такой температуры, поэтому необходимо

равномерно обдувать ленту воздухом при помощи вентилятора.

При охлаждении ленты следует добиваться равномерного распределения температур по ее ширине. Большие перепады температур между серединой и бортовыми участками способствуют образованию внутренних напряжения в стекле, вызывающих горбление ленты при вытягивании. Значительное влияние на процесс отжига оказывает равномерность толщины ленты стекла. Утолщение ленты в середине приводит к растрескиванию, а по ее краям - к откалыванию бортов. Режим отжига и охлаждения регулируют:

открытием или закрытием люков шахты;

сближением или раздвижением скатов шахты (регулирует скорость

движения горячего воздуха по шахте);

приближением или удалением угольников от ленты в гробовой части

машины;

увеличение ширины прохода для вытягивания ленты из

подмашинной камеры за счет раздвижения шамотных шиберов

(регулирует количество горячего воздуха поступающего из

подмашинной камеры).

При обновлении ленты тепловой режим шахты нарушается, вследствие чего лента стекла, первые 1-1.5 часа работы машины растрескивается.

После охлаждения у ленты отламываются борта и ее режут на форматы. Весь период охлаждения при скорости движения ленты 6 м/час занимает около 7мин., а при скорости 120 м/час - ~3.5 мин. Этого времени охлаждения оказывается достаточно для получения ленты стекла с допустимыми остаточными напряжениями, не вызывающими осложнений при резке стекла.

Нарезка ленты, отломка бортов и листов стекла*. На втором этаже здания, по мере выхода ленты стекла из машины ВВС, ее надрезают по бокам и поперек для отломки бортов и листов. Борта надрезают роликовыми борторезами, которые стационарно устанавливают на горизонтальной тяге ниже устройства для поперечной надрезки, и пружинами прижимаются к ленте стекла. Поперечную нарезку производят при помощи победитового ролика, закрепленного в каретке, движущейся поперек ленты.

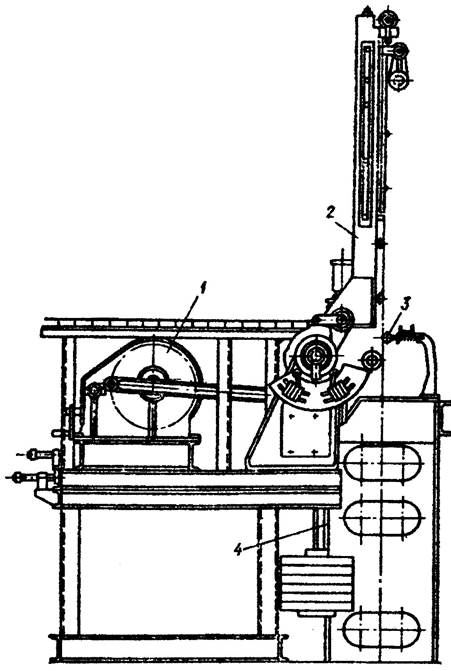

Отламываются листы специальными устройствами - отломщиками. Наибольшее распространение в промышленности получил рамный отломщик с примыкающим к нему рольгангом (рис. 70).

Рисунок 70

1 – привод; 2 – поворотная рама; 3 – борторезы; 4 – верхняя секция машины ВВС

Листы отламываются путем перевода рамного отломщика из вертикального положения в горизонтальное положение с последующей передачей отдельных листов на рольганг. В настоящее время операции по надрезке, отломке и группировке листов стекла производится на поточных автоматизированных линиях (ЛОСТ), что позволило значительно повысить производительность труда, механизировать трудоемкие процессы и повысить культуру производства.

При производстве оконного стекла лодочным способом используют машины ВВС2ВМ, ВВС2Б, ВВСЗ, ВВСЗВ и др., позволяющие вырабатывать ленту шириной от 2 до З м и толщиной от 2 до 10 мм.

Таблица 20 – Технические характеристики машин ВВС

| Наименование показателей | ВВС2А | ВВС2Б | ВВСЗ |

| Ширина ленты без бортов, мм | |||

| Количество пар валков | |||

| Диаметр валков, мм | |||

| Габаритные размеры шахты, мм: Высота Сечение шахты в плане | 7850 2530x930 | 5450 2530x930 | 5450 3530x1026 |

| Масса машины, кг |

Факторы, определяющие процесс формования. Важную роль при формовании ленты стекла играет гидростатический напор стекломассы, создаваемый заглублением лодочки. От глубины заглубления лодочки зависит высота и конфигурация луковицы стекломассы, выступающей над краем щели погруженной лодочки. От формы луковицы зависит качество вырабатываемой продукции и производительность установки. При малых ее размерах, что возникает при недостаточном заглублении лодочки, гидростатический напор стекломассы оказывается недостаточным для преодоления сопротивления движущейся через щель стекломассы. Это проводит к опусканию уровня луковицы ниже верхней плоскости щели, что может привести к обрыву формующейся ленты.

При повышении гидравлического напора (чрезмерное заглубление лодочки) приток стекломассы превышает ее выработку, что приводит к частичному растеканию луковицы, возникновению участков стекломассы с различными температурно-вязкостными параметрами. Это является причиной разнотолщинности ленты при ее формовании.

При вертикальном вытягивании часть ленты стекла, находящаяся еще в термопластичном состоянии, подвергается растяжению под воздействием силы тяжести нижних участков ленты. Кроме того силы поверхностного натяжения стремятся уменьшить поверхность стекломассы. Воздействие этих сил могло бы привести к резкому сужению ленты по ширине и толщине, что привело бы к формованию нити круглого сечения. Этому противодействует нарастающая вязкость охлаждаемого стекла и работа бортоформующих устройств (бортодержателей). Все это заставляет достаточно строго поддерживать термический режим формования, используя при этом ряд уже известных вам приспособлений.

В процессе формования устанавливается строгое соответствие между количеством стекломассы, протекающей через щель из глубинных слоев, и такими параметрами, как температура, уровень стекла, степень заглубления лодочки и т. д. Нарушение этого соответствия отрицательно сказывается на процессе формования и качестве ленты стекла.

Пороки ленты стекла, причины возникновения и способы их

устранение.

Сужение ленты. Происходит из-за переохлаждения и кристаллизации стекломассы у краев щели лодочки при продолжительной работе или недостаточного разогрева подмашинной камеры. Для устранения этого дефекта разогревают подмашинную камеру, удаляют специальным крючком закристаллизовавшуюся стекломассу и временно уменьшают скорость вытягивания.

Расширение ленты. Происходит при повышении температуры стекломассы при поступлении ее к щели лодочки. Для устранения этого дефекта снижают температуру в подмашинной камере, увеличивают интенсивность охлаждения луковицы за счет приближения холодильников или увеличения в них расхода воды, повышение скорости вытягивания.

Горбление ленты. Причины - неравномерное распределение температуры по длине щели из-за чрезмерного застывания стекломассы в конусах щели; одностороннее натяжение бортов бортодержателями или неравномерное заглубление лодочки у разных краев. Горбление чаще всего возникает при высоких скоростях вытягивания. Для устранения горбления, в зависимости от причин его вызывающих, применяют зачистку бортов, перестановку бортодержателей, регулировку заглубления лодочки, усиление, охлаждения ленты в подмашинной камере.

Отпечаток валков на ленте (поджар). Возникает в результате недостаточного охлаждения ленты в подмашинной камере при высоко скорости вытягивания. Устраняется установкой дополнительных холодильников в подмашинной камере или уменьшением производительности машины подъемом лодочки.

Елка. Косое горбление в виде наклонных от борта к середине кованых складок. Возникает при повышении температуры с одновременным повышением уровня стекломассы или значительном погружении лодочки. Чтобы устранить елку, снижают температуру в канале, и уменьшают погружение лодочки.

«Гуляние» бортов» Явление аналогичное елке, только происходит в бортовых участках, когда количество стекломассы оттягиваемой в виде кромки борта, меньше того количества, которое поступает к месту формования изсоответствующего участка щели лодочки. «Гуляние» борта наблюдается в виде периодических утонений и утолщений кромки бора при одновременном сужении и расширении отдельных участков ленты по высоте. Основная причина - повышении температуры в канале и недостаточном охлаждении кромки бортов с помощь бортодержателей. Устранить этот порок можно большим заглублением усиков бортодержателей в стекломассу и понижением температуры стекломассы в канале.

Посечки на ленте стекла. Причины изгиб осей валов, врезание осколка стекла в асбестовый валик, резкие утолщения на ленте стекла. Устанавливают, какая пара валков вызывает посечки, и удаляют осколки стекла или заменяют валки. Во всех случаях уменьшают нагрузку на подвижные валки путем установки меньших грузов.

Разнотолщинность ленты. Возникает из-за неправильной установки лодочки, нарушения геометрии щели, различие температур слоев стекломассы поступающих к щели лодочки по ее длине. Для устранения причин пороков корректируют установку лодочки или заменяют ее, уменьшают отбор теплоты холодильниками, для чего уменьшают расход воды или навешивают металлические или асбестовые фартуки на холодильники.

Боение ленты. Происходит из-за наличия в ленте крупных разрушающих камней, прилипших осколков стекла, термической и химической неоднородности стекла, неравномерной толщины ленты, неправильного распределения температур по ширине ленты и высоте подмашинной камеры. Если нет разрушающих включений, то соблюдение постоянства технологического режима является основным условием для предотвращения растрескивания ленты.

Поверхностный или глубинный рух - кристаллические включения на/в ленте. Одной из причин образования руха является старение ленты (большая продолжительность работы машины без обновления ленты и лодочки). Рух возникает обычно в подмашинной камере, если температурные условия благоприятствуют кристаллизации. Рух, в виде непрозрачных включений неправильной формы, появляется у бортов и постепенно распространяется к центру. Для удаления порока разогревают подмашинную камеру и очищают губы лодочки, если это не помогает, то следует оборвать ленту на обновление.

К недостаткам лодочного способа вытягивания следует отнести полосность и волнистость ленты, на которую влияют щербины, посечки и неровности поверхности губ лодочки, количество которых увеличивается в. процессе работы, а также кристаллизация стекломассы в щели лодочки.

Не смотря на все перечисленные недостатки, способ вертикального лодочного вытягивания широко используется на заводах строительного и технического стекла, так как он характеризуется сравнительно небольшой чувствительностью к изменениям температуры стекломассы в выработочном канале. Установка ВВС проста и имеет относительно невысокую стоимость. Пуск и обслуживание машин ВВС не вызывают больших осложнений, так как параметры формования хорошо изучены и оптимизированы.

Оборудование для безлодочного способа вертикального вытягивания листового стекла (БВВС)

Этот способ, называемый также вытягиванием стекла со свободной поверхности, был разработан изобретателем Грегориусом и впервые внедрен в производство американской фирмой «Питгсбург» в 1928г. Отсутствие лодочки позволило резко улучшит» качество ленты (отсутствие полосноети и волнистости) и добиться более высоких скоростей вытягивания. Стекло при БВВС вытягивают при более высоких температурах (1020 -1050°С), чем при ВВС, соответствующих вязкости 1053Па×с, при этом нет опасности кристаллизации. Этим объясняется длительная работа машины по вытягиванию ленты стекла, достигающая 2000 часов и более. Повышение скорости добились использованием более «короткого» стекла с меньшим, чем при ВВС содержанием щелочей.

Таблица 21 – Типовой состав стекла для БВВС

| SiO2 | А1203 | Fe203 | СаО | MgO | Na2O | К2О Взамен Na2O | SO3 |

| 72.0±0.3 | 1.5 | до 0.1 | 8.4±0.2 | 3.5±0.2 | 13.5±0.3 | 0.5-1.5 | 0.4 |

Выработочные каналы варочных печей при БВВС отличаются более развитой площадью и глубиной (до 1250 – 1400 мм), что обеспечивает лучшую стабилизацию потоков стекломассы, движущихся после заградительных устройств к машинам, и более интенсивный обмен стекломассы за счет конвекции. Наиболее часто используются системы из 4, 6, 8 и 10 машин БВСС (рис. 71).

Рисунок 71

Оси машин расположены ближе к выработочному бассейну, отстоят от продольной оси печи дальше, чем последующие. Это делается для того, чтобы обеспечить поступление ко всем машинам стекломассы с одинаковой температурой. При БВВС температура в выработочяом канале в среднем на 150°С выше, чем при ВВС.

Таблица 22 – Температура стекломассы в выработанных каналах при лодочном и безлодочном способе вытягивания на расстоянии 1200мм от оси машины.

| Способ формования | Температура, °С | ||

| На поверхности | На глубине 300 мм | Средняя по потоку | |

| Лодочный | 1040-1060 | 1070-1090 | 1050-1075 |

| Безлодочный | 1180-1220 | 1220-1240 | 1200 - 1220 |

Метод БВВС более чувствителен к колебаниям температурного режима формования, поэтому колебание температуры газовой среды в контрольных точках не должно превышать ± 1°С.

При БВВС ванные печи имеют хальмовочные карманы за экраном в студочной части. Площадь хальмовочных карманов составляет 10% от площади зеркала студочной части. При устройстве двух пар карманов больших размеров создаются мощные поперечные потоки стекломассы, увлекающие в карманы случайно упавшие обломки огнеупоров, не проварившиеся частицы шихты, пену и другие включения. Загрязненную стекломассу из хальмовочного кармана периодически удаляют, что предотвращает попадание некачественной стекломассы в выработочный канал.

Принцип формования и конструкция подмашинной камеры БВВС. Подмашинная камера при БВВС (рис. 72) ограничена пространством между погруженным в стекломассу на 350 – 420 мм противосвильным мостом 2 и торцевой стенкой. Мост образует технологический барьер между бассейном печи и подмашинной камерой, глубина его погружения регулирует потоки стекломассы, притекающие к луковице, и позволяет регулировать их. Мост устанавливают на расстоянии 1200 – 1600 мм от вытягиваемой ленты. Мост имеет форму сапога, что улучшает условия обтекания и обеспечивает более благоприятные условия для равномерного притока и повышения однородности стекломассы, поступающей к месту формования. Ширина подмашинной камеры обычно на 450 – 500 мм больше ширины вырабатываемой ленты.

Рисунок 72

1 – погруженное шамотное тело; 2 – противосвильный мост; 3 – L-образные блоки; 4 – основные холодильники; 5 – дополнительные холодильники; 6 – нижняя часть шахты машины БВВС; 7 – боеулавливающие короба; 8 – сводовые холодильники; 9 – бортоформующие ролики с чашами

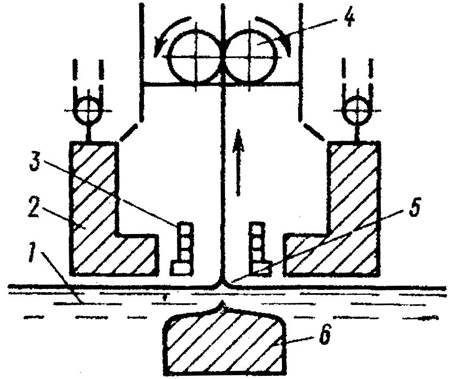

Схема формования стекла методом БВВС представлена на рис. 73.

Рисунок 73

1 – стекломасса; 2 - L-образный блок; 3 – холодильник; 4 – тянульные валки; 5 – луковица ленты; 6 – центральное погруженное тело

При безлодочном способе формования необходимое для вытягивания поле вязкости в подмашинной камере получают путем оконтуривания зеркала стекломассы подвесными шамотными элементами в виде блоков L-образной формы 2. Блоки подвешивают над зеркалом стекломассы на расстоянии 55 – 70 мм, а с торцевой стороны (со стороны цеха) на высоте 20 – ЗО мм. Под внутренним контуром этих блоков, за счет охлаждения, создают необходимый для формования перепад вязкостей, а, изменяя конфигурацию этих блоков, регулируют степень натяжения бортов ленты, обеспечивая необходимое распределение температур стекломассы по длине луковицы.

Другим конструктивным элементом, влияющим на процесс формования, является, погруженное в стекломассу на глубину 70 -120 мм и ориентированное вдоль оси машины, шамотное тело (поплавок) 1. Это тело регулирует скорость движения, чему способствуют силы смачивания огнеупора стекломассой, и условия охлаждения потоков стекломассы, поступающих к луковице над его поверхностью. Глубина погружения поплавка жестко зафиксирована при монтаже подмашинной камеры и не регулируется в течение всего времени работы печи.

На ряду со сплошными погруженными телами применяют (за рубежом) тела с центральной щелью, что обеспечивает более высокие скорости вытягивания. Погруженное тело и противосвильный мост изготавливают из высококачественных электроплавленных огнеупоров (корхарт, цак-178 или бакор-41).

Ленту вытягивают при помощи валков машины БВВС, так же, как при лодочном производстве. Отличительным признаком БВВС является более интенсивное охлаждение ленты стекла в подмашинной камере, позволяющее вытягивать стекло с большей скоростью, и наличие бортоформующих роликов, способствующих получению ленты заданной геометрии. Для охлаждения ленты стекла в подмашинной камере двумя и даже тремя парами холодильников. Основные холодильники L-образной формы устанавливают на расстоянии 150 мм от зеркала стекломассы, в качестве дополнительных холодильников используются трубчатые.

Для формования и удержания бортов ленты стекла используют ролики с водяным охлаждением принудительного вращения. Оптимальное положение роликов относительно вытягиваемой ленты устанавливается и регулируется во время работы. Диаметр роликов 50 – 60 мм, длина - 45 – 50 мм. Бортоформующие ролики обычно вращаются с окружной скоростью, равной 50 - 60% скорости движения ленты. Скорость их вращения можно регулировать с помощью реостата. При больших скоростях вращения роликов в бортовую зону ленты подается избыточное количество стекломассы, которую машина не успевает вытягивать и борт провисает. При малых скоростях вращения роликов под ними накапливается стекломасса, и борт становится тоньше из-за вытягивания ленты. Для лучшего сцепления с бортом ленты боковая поверхность валков имеет насечки. Под валками устанавливается стальная чаша диаметром 70 мм с вырезом для формования контура борта, обращенным к ленте стекла.

В качестве затвора между L-блоками и чугунной шахтой машины БВВС служат плиты из огнеупорного материала или холодильники (соединительное звено - гроб здесь отсутствует). Для улавливания боя стекла нижняя часть машины перекрыта кедобаш* (коробом) из жароупорной стали. Первую пару валков машины располагают на расстоянии 950 - 1000 мм над уровнем стекломассы. С торцов подмашинную камеру закрывают стальными крышками с асбестовой изоляцией, имеющими смотровые окна и прорези для основных и дополнительных холодильников.

Устройство и техническая характеристика машин. Машины БВВС по своему устройству, за исключение отдельных узлов, принципиально не отличаются от машин ВВС. Наиболее существенные отличия:

Большая высота (до i 1*.&м);

Большее число транспортирующих роликов (от 18 до 31 пары);

Отсутствие соединительного эвена - гроба;

Наличие газовых горелок внутри вертикальной шахты для

регулирования температурного режима.

Наиболее часто применяются машины ВВС2А, ВВС2, ВВС2АМК, ВВСЗА. Они позволяют вырабатывать ленты стекла шириной 2, 2.5 и З м и толщиной от 2 до 6мм.

Скорость вытягивания для стекол толщиной 2, 3 и 6 мм составляет соответственно ПО - 130, 75 - 90 и 30 – 37 м/час. Коэффициент использования стекломассы для БВВС (0.74 - 0.82) меньше, чем для ВВС, что объясняется большей шириной бортов до 10 см с каждой стороны.

У машины ВВСЗА в шахте установлена 31 пара тянульных валков покрытых асбестом. В зоне ответственного отжига (1-16 пара валков) внутренняя поверхность шахты покрыта теплоизоляционными материалами: боковые стенки - асбестовым картоном, лобовые стенки - перлитоцементными плитами. Внутри шахты для улавливания стекольного боя имеется 9 пар стационарных и 2 пары поворотных скатов. Один валок каждой пары неподвижен, адругой может отодвигаться от него на 40 мм для пропускания затравочной рамки. Заданный температурный режим в шахте машины поддерживается системой газового обогрева и системой охлаждения ленты воздухом, подаваемым вентилятором. В период работы машины горелку под третьей парой валков используют для подачи на ленту сернистого газа для улучшения качества поверхности.

Особенности пуска и обслуживания машины. Так как температура стекломассы при формовании методом вытягивания со свободной поверхности выше, разогрев стекломассы занимает меньше времени и составляет 2-4 часа. Пуск машины не отличается от пуска машины ВВС.

Отжиг и охлаждение. Температурные параметры отжига аналогичны параметрам отжига для ВВС. Отжечь ленту стекла, полученную БВВС, значительно сложнее из-за разнотолщинности бортовых участков и значит, скорости охлаждения должны быть ниже.

Нарезка, отломка, отбортовка, резка, сортировка и упаковка стекла. Все операции аналогичны ВВС и осуществляются на комплексных типовых механизированных линиях 4ЛОСТ и 6ЛОСТ.

Безлодочный способ вертикального вытягивания обладает рядом заметных преимуществ:

Более высокие скорости формования, особенно при вытягивании

толстого стекла (более 3 мм.);

Повышенное качество стекла по волосности и волнистости, так как

формующие элементы не касаются непосредственно с формуемой

поверхностью;

Увеличенный срок непрерывной работы машины без обновления

ленты;

Казалось бы, что этот способ должен был быстро заменить способ ВВС. Однако этого не произошло, что можно объяснить следующими причинами:

Сравнительно высокие капитальные затраты;

Трудности вытягивания тонкого стекла (до 2 мм);

Высокая чувствительность к колебаниям параметров режимов варки

и термической подготовке стекломассы;

Пониженный коэффициент использования стекломассы.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 2062; Нарушение авторских прав?; Мы поможем в написании вашей работы!