КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Автоматизация протяжных печей

|

|

|

|

Непрерывные линии обработки тонколистового металла позволяют значительно повысить производительность труда, механизировать и автоматизировать весь процесс. В их состав входят протяжные печи, в которых предварительно размотанная лента подвергается термической или термохимической обработке. Преимуществом этих печей по сравнению с колпаковыми является возможность создания для всей ленты одинаковых температурных и атмосферных условий обработки и получения готовой продукции с однородными свойствами по длине и ширине, тогда как при обработке многослойной плотной садки (рулонов или стопы листов) свойства металла по толщине рулона или стопы, а также края и середины листа или ленты получаются различными. Время пребывания металла в печи сокращается с 5-10 сут до 10 мин.

В протяжных печах проводят следующие виды обработки металла: 1) светлый рекристаллизационный отжиг жести; 2) обезуглероживающей отжиг электротехнических сталей; 3) непрерывная термообработка автолистовой стали; 4) непрерывное горячее покрытие цинком, алюминием или их сплавами предварительной отожженной стальной полосы; 5) темная и светлая термообработка нержавеющей стали; 6) нормализация и отжиг углеродистой и легированной сталей; 7) термообработка цветных металлов и сплавов.

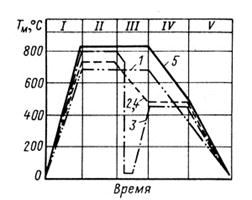

На Рисунке 10.1 представлены температурные режимы некоторых видов непрерывного отжига стальной полосы, осуществляемых в протяжных печах..

Рисунок 10.1 - Температурные режимы отжига стальной полосы в протяжной печи; I - камера нагрева; II - камера выдержки; III - камера охлаждения (и повторного нагрева); IV- камера охлаждения (перестаривания); V- камера окончательного охлаждения; 1 - белая жесть с высокой твердостью; 2- белая жесть с хорошей способностью к высокой вытяжке; 3 - автолистовая сталь с двухфазной мартенситно-ферритной структурой; 4 - холоднокатаная сталь для глубокой вытяжки; 5 - электротехническая сталь

|

|

|

Существующие конструкции протяжных печей в первую очередь определяются решаемыми в них задачами технологии обработки полосы и требованиями производительности. Они делятся на две группы: вертикальные (башенные) и горизонтальные печи. В башенных печах транспортируемая лента располагается вертикально, многократно огибая по ходу своего движения поворотные ролики. В горизонтальных печах ленту протягивают по роликам горизонтально, в одном или нескольких (многоэтажная печь) уровнях. Горизонтальные печи имеют меньшую производительность. Скорость движения ленты в них до 2 м/с. Преимуществом такой печи является возможность обрабатывать ленту толщиной 4-6 мм.

Вертикальные многоходовые печи с большим числом поворотных роликов позволяют обеспечить лучшие условия центрирования ленты в рабочем пространстве, более высокие скорости транспортирования (до 10 м/с) и большую производительность непрерывной линии. Максимальная толщина ленты, обрабатываемой в этих агрегатах, составляет 2 мм.

При светлой обработке, которую проводят и в горизонтальных, и в вертикальных печах, нагрев и охлаждение ленты ведут в специальной защитной атмосфере, при темной (чаще проводят в горизонтальных печах) - ленту нагревают в атмосфере продуктов сгорания топлива, а охлаждают на воздухе или в воде.

В состав собственно протяжной печи входят следующие основные камеры: 1) нагрева; 2) выдержки; 3) регулируемого охлаждения; 4) ускоренного охлаждения; 5) окончательного охлаждения. В зависимости от характера обработки в составе печи могут отсутствовать те или иные камеры или их конструкция может быть значительно видоизменена.

|

|

|

Наиболее сложными являются агрегаты непрерывного отжига (АНО) автолистовой стали, в состав которых, кроме указанных, входят и камеры предварительного нагрева, повторного нагрева, перестаривания, охлаждения. Причем после камеры выдержки лента охлаждается по сложному закону с использованием газоструйного охлаждения, ванны с водой и контактных водоохлаждаемых роликов.

Современные линии непрерывного отжига в свой состав включают кроме АНО и его вспомогательного оборудования (разматывателей и сматывателей рулонов, сварочных аппаратов, ножниц, накопителей полосы горизонтального или башенного типа, устройств для очистки полосы), стан холодной прокатки, дрессировочную клеть, травильный агрегат. Созданы АНО, обеспечивающие возможность проведения в одном агрегате 3-5 различных видов термообработки холоднокатаного металла.

Камеры нагрева оснащены либо газовыми горелками (печи для окислительной термообработки), либо газовыми радиантными трубами и электрическими нагревателями (печи для светлой термообработки). Печи для нагрева ленты перед цинкованием состоят из двух камер: окислительного нагрева и восстановительного нагрева. Камера нагрева разбивается на несколько зон регулирования температуры. Лента из нее поступает через специальные тамбуры в камеру выдержки.

Камеры выдержки по конструкции аналогичны камерам нагрева. Мощность нагревательных устройств должна быть достаточна для покрытия тепловых потерь холостого хода и для быстрого разогрева ее при пуске. Обычно имеется несколько зон регулирования температуры. В камерах охлаждения осуществляется охлаждение движущейся ленты со скоростью, необходимой для прохождения выбранного процесса обработки. Скорость охлаждения регулируется либо подбором различных сочетаний футерованных и водоохлаждаемых секций, либо установкой чередующихся воздухоохлаждаемых труб и электрических радиантных труб. В большинстве современных протяжных печей для светлой обработки быстрое охлаждение проводят в камерах струйной обдувки газом контролируемого состава через специальные сопла, равномерно расположенные с обеих сторон ленты. Дня достижения более высоких скоростей охлаждения печи оснащаются системами контактных водоохлаждаемых роликов (скорость охлаждения 50-200 °С/с) или водяными ваннами (до 2000 °С/с). Окончательное охлаждение металла до 60-100° С проходит в камерах со струйной обдувкой воздухом (защитным газом) и в баках с водой, после которых лента сушится горячим воздухом.

|

|

|

В агрегатах непрерывного отжига полосы перед покрытием металл после камеры регулируемого охлаждения поступает в ванну с расплавом цинка, алюминия или их сплавов.

Полный цикл термической или термохимической обработки ленты разбивается на четыре основных этапа:

- нагрев до заданной температуры обработки;

- этап основных структурных и химических превращений в металле;

- охлаждение с регламентируемой скоростью;

- окончательное охлаждение.

Общая задача управления процессом в протяжных печах заключается в том, чтобы выбрать и стабилизировать такие условия проведения процессов термической или термохимической обработки ленты, при которых обеспечивается получение максимального количества металла заданного качества при экономичной работе агрегата.

|

|

|

|

|

Дата добавления: 2015-03-29; Просмотров: 1790; Нарушение авторских прав?; Мы поможем в написании вашей работы!