КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Автоматическое регулировании

|

|

|

|

Общая задача управления в протяжных печах подразделяется на ряд частных:

1) управление тепловым режимом;

2) управление газовым режимом;

3) обеспечение безопасной работы агрегата.

Задачей управления тепловым режимом печи является обеспечение необходимого изменения температуры ленты в процессе обработки в соответствии с технологическим режимом и производительностью линии.

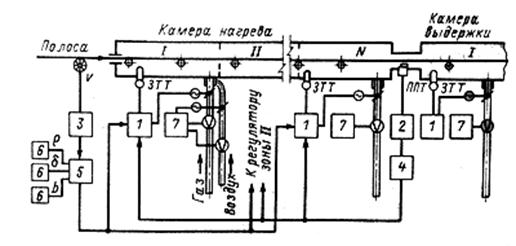

Рисунок 10.2 - Схема автоматического регулирования температурного режима в камере горизонтальной протяжной печи: ЗТТ - зональный термоэлектрический термометр; ППТ— пирометр излучения; V - скорость; ρ - плотность металла; δ - толщина ленты; b- ширина ленты

В целом протяжная печь работает по методическому режиму нагрева: с постоянными во времени и с переменными по длине температурным и тепловым режимами.

На Рисунке 10.2 приведена схема регулирования температуры в камере печи, разбитой на зоны регулирования I, II,…,N. В каждой зоне температура поддерживается на заданном уровне с помощью стандартного узла регулирования 1. ПИ-регулятор управляет или электрическим исполнительным механизмом, изменяющим положение регулировочного клапана на газе (при газовом отоплении), или регулятором напряжения (при электронагреве). В камерах регулируемого и ускоренного охлаждения регулятор изменяет расход охлаждающей среды.

При изменении скорости ленты и условий теплопередачи в зонах температура металла на выходе из камеры будет отклоняться от заданной величины. Комплект приборов 2, контролирующий эту величину, совместно с блоком коррекции 4оценит величину и знак отклонения. В комплект приборов 2входят пирометр и регистрирующий прибор. Сигнал коррекции подается на зональные регуляторы температуры 1для того, чтобы, изменив температурный режим, исключить отклонения. Однако при значительных изменениях скорости ленты и в силу значительной инерционности зональных термометров (более 100-120 с) каскадная схема регулирования не в состоянии обеспечить качественное регулирование. Флуктуации температуры ленты, связанные с изменением толщины (в пределах допускаемых отклонений) и переменной степенью черноты металла, приводят к неустойчивой работе системы.

Эти недостатки устранены в схеме регулирования по фактической производительности агрегата. Сигнал датчика 3скорости ленты (например, тахометр) поступает в устройство 5, которое вычисляет массу металла, поступающего в печь. Ширина ленты, ее толщина и плотность с помощью специальных устройств 6задаются оператором вручную. Сигнал устройства 5, пропорциональный массе металла, а следовательно, и количеству тепла, необходимого для его нагрева в печи, поступает на зональные регуляторы температуры 1. Здесь он сравнивается с сигналом, характеризующим расход тепла на зону для нагрева металла и для компенсации потерь.

В электропечах расход тепла на зону определяется мощностью, выделяемой на электронагревателях, в газовых - количеством газа, поступающего к горелкам. Изменение скорости ленты вызовет нарушение баланса схемы, включающей сигналы корректирующего устройства 4, зонального задатчика (величина тепловых потерь) и датчика расхода тепла на зону. Зональные регуляторы восстановят это равновесие при новом значении скорости. В этой схеме ЗТТ и ППТ используются лишь для контроля температуры. При резкой остановке ленты схема преключается и регулирование подачи тепла осуществляется регуляторами по сигналам зональных регуляторов. Достоинством данной схемы является большое быстродействие и регулирование по отклонениям входных величин - геометрических размеров и скорости ленты.

Использование системы управления температурным режимом в протяжной печи по производительности ограничивается агрегатами, работающими с постоянными технологическими режимами с узким сортаментом отжигаемого металла.

В схему управления тепловым режимом печи входят также узлы стабилизации давления и теплоты сгорания газа, подаваемого к горелкам. В случае необходимости управления процессом сжигания газа в каждой зоне предусматривается регулирование соотношения газ - воздух с помощью стандартного узла регулирования 7.

Задача управления газовым режимом определяется видом обработки металла. В печах для темной обработки с пламенным обогревом необходимо исключить подсосы воздуха в печь и выбивание продуктов сгорания в цех. Это достигается поддержанием небольшого положительного давления в рабочем пространстве печи. В печах для светлой обработки при работе с нейтральным газом необходимо исключить подсосы воздуха в печь и окисление ленты. Давление на поду поддерживают на уровне 50 Па. При проведении термохимической обработки ленты задача управления газовым режимом заключается в обеспечении в рабочем пространстве защитной атмосферы заданного состава, в своевременном удалении продуктов реакции, в исключении взрывоопасной ситуации.

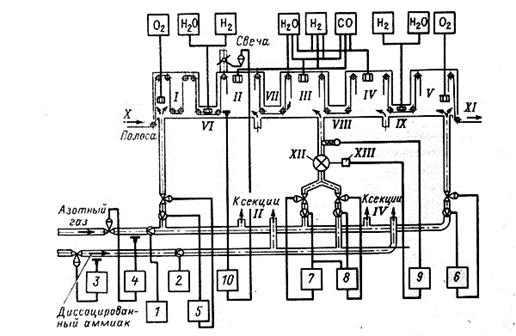

На Рисунке 10.3 приведена принципиальная схема управления газовым режимом башенной печи для обезуглероживающего отжига трансформаторной стали и показаны точки, в которых контролируется состав атмосферы печи.

Рисунок 10.3 - Схема управления газовым режимом башенной печи для обезуглероживающего отжига ленты из трансформаторной стали:

I — камера нагрева; II—IV — секции камеры выдержки; V- камера охлаждения; V1-1Х - тамбуры; Х-XI- затворы; XII - скруббер; XIII- электронагреватель (схема регулирования влажности защитного газа показана для одной секции камеры выдержки III, для секций IIиIVсхемы аналогичны)

Регистрация количества диссоциированного аммиака (или электролизного водорода) и азотного газа, подаваемых в печь, осуществляется стандартными комплектами приборов - соответственно 1 и 2.Стабилизация давления этих газов осуществляется типовыми узлами регулирования 3 и 4путем изменения проходного сечения газопровода.

Азотный защитный газ подается в камеры нагрева и охлаждения таким образом, чтобы организовать движение газа из этих камер в камеру выдержки. Расход азота регулируется двумя типовыми узлами стабилизации расхода 5 и 6. В три секции камеры выдержки подают увлажненный газ с определенным содержанием водорода, необходимый для проведения реакции обезуглероживания. Заданное соотношение расходов азотный газ - диссоциированный аммиак обеспечивается с помощью регулятора соотношения 7. Ведущим потоком является азотный газ, расход которого устанавливается оператором и поддерживается на заданном уровне типовым узлом регулирования 8.

Температура газа определяет его способность к насыщению влагой. Увлажнение регулируют, поддерживая заданную температуру газа после скруббера, изменением температуры подогрева воды в баке. Узел регулирования 9включает электрический термометр сопротивления, измеряющий температуру газа после скруббера, и вторичный регистрирующий прибор со встроенным двухпозиционным регулятором, который через контактор включает или выключает электронагреватели бака скруббера.

Регулирование давления в печи осуществляется путем регулирования количества газа, сбрасываемого через свечу. Узел 10включает следующие приборы: датчик давления, вторичный регистрирующий прибор, регулятор и мембранный исполнительный прибор, регулятор и мембранный исполнительный механизм при регулировочном дросселе. Сброс газа через свечу камеры обеспечивает поток газа в печи, исключающий перетоки в них водородной атмосферы и возникновение взрывоопасной ситуации. Для этой же цели устанавливают газоанализаторы и измерители влажности, которые определяют содержание кислорода, водорода, окиси углерода и метана (продукты реакции обезуглероживания) и влаги в различных точках печи.

Для обеспечения безопасной работы в системе управления предусматриваются сигнализация ряда параметров, системы аварийного отключения и продувки печи, система автоматического пуска газа. Для аварийных продувок к печи подключают газгольдер, заполненный защитным газом. Продувка из него осуществляется при: падении давления в печи ниже допустимого предела; падении давления сжатого воздуха питания приборов; уменьшении подачи азота в камеру охлаждения ниже допустимого предела; появлении обратного перетока в тамбуре камеры охлаждения (по показаниям соответствующего газоанализатора на Н2), при отключении электроэнергии.

В цинковальном агрегате, кроме указанных причин, продувка производится и при понижении уровня цинка в ванне ниже допустимого значения.

На печах предусматривается световая и звуковая сигнализация следующих величин:

1) аварийного повышения температуры в зонах печи, при котором происходит также отключение нагревателей соответствующей зоны;

2) обрыва термопары;

3) падения давления в печи;

4) низкого давления в газгольдере;

5) низкого давления в резервуаре сжатого воздуха;

6)открытия клапанов на свечах;

7) наличия кислорода в камерах нагрева и ускоренного охлаждения;

8) повышения влажности и концентрации водорода в камерах нагрева и ускоренного охлаждения.

Сигнализация падения давления осуществляется с помощью сигнализаторов падения давления и электроконтактных манометров. Специальные контакты, встроенные во вторичные приборы газоанализаторов, обеспечивают включение соответствующих ламп и звукового сигнала.

На протяжных печах, работающих со взрывоопасной атмосферой, для управления газовым режимом применяются приборы КИП и А пневматического типа, отличающиеся высокой надежностью в работе.

Протяжные печи - сложные теплотехнические агрегаты с различными функциями отдельных камер, с большим; числом, возмущающих и регулирующих воздействий. Обработка ленты происходит с высокой скоростью и включает разнообразные физико-химические процессы. Сложность управления такими объектами делает необходимым применение ЭВМ.

В состав задач, выполняемых АСУ ТП агрегата непрерывной термообработки (ТО) холоднокатаной полосы, входят:

1) ввод информации о плавке и рулоне;

2) расчет режима ТО полосы;

3) управление процессом ТО в установившемся и переходном (смена толщины, сортамента и требований к обработке нового рулона) режимах работы агрегата;

4) регулирование температуры в зонах печи;

5) регулирование соотношения топливо-воздух по зонам печи;

6) регулирование давления в рабочем пространстве отдельных секций (камер) печи;

7) регулирование состава защитной атмосферы в секциях печи

8) управление скоростью охлаждения полосы;

9) сбор, обработка и регистрация данных о технологическом процессе и тепловой работе агрегата;

10) управление скоростью транспортировки полосы через печь, петлевыми устройствами (накопителями) во входной и выходной частях агрегата;

11) регулирование натяжения полосы в печи;

12) центрирование полосы в печи;

13) управление механическим оборудованием агрегата;

14) логическое управление последовательностью операций;

15) слежение за рулонами и положением стыковочного шва на агрегате;

16) связь с оператором агрегата;

17) связь с АСУ ТП стана холодной прокатки и с цеховой АСУП холоднокатаного листа.

Практически АСУ ТП агрегата непрерывного отжига охватывает все операции, начиная от подачи рулона к размывателю и кончая взвешиванием и маркировкой отожженного рулона.

|

|

|

|

|

Дата добавления: 2015-03-29; Просмотров: 1579; Нарушение авторских прав?; Мы поможем в написании вашей работы!