КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Типы кулачков к люнету

|

|

|

|

При обточке тонких гладких валов на стадии чистовой обработки применяются подвижные люнеты, которые устанавливаются на суппорте станка напротив резца на проточенной поверхности.

Токарная обработка. На токарных станках выполняется черновая, получистовая и чистовая обточка валов. Черновой обработкой можно получить размеры с отклонениями, соответствующими 12 ÷ 14квалитету и шероховатость в пределах Rа= 12,5÷50 мкм. На операции черновой обработки, как правило, снимают большую часть общего припуска и получают предварительный контур детали. На этой операции обрабатывают те поверхности, которые в дальнейшем не потребуют дополнительной обработки. Черновая обработка выполняется при невысоких скоростях резания - 60÷80 м/мин. и больших подачах – 0,8÷1,2 мм/об. детали. Для выполнения операций чернового точения часто используются станки, имеющие достаточно большой износ направляющих и в силу этого не обеспечивающие высокой точности обработки.

Получистовое точение позволяет обработать детали с точностью до 10÷12 квалитета и при этом получить шероховатость поверхности Rа= 6,3÷20 мкм. На этом этапе может быть завершена обработка тех элементов детали, технические требования к которым соответствуют указанным параметрам.

Чистовое точение как правило выполняется на более точных станках при больших скоростях резания - 100÷150 м/мин. и малых подачах – 0,1÷0,2 мм/об. Чистовым точением можно получить точность, соответствующему 8÷10 квалитету и шероховатость обработанной поверхности

Rа= 2,5÷12,5 мкм.

Дополнительные элементы, такие как канавки, фаски, галтели и др. предпочтительно выполнять на получистовом или чистовом переходах.

При точении деталей из цветных металлов и сплавов и закалённых сталей для отделочной обработки применяют тонкое или алмазное точение. Такая обработка выполняется резцами, оснащёнными режущими пластинами из минералокерамики типа ЦМ-332 или кристаллами из синтетических сверхтвёрдых материалов (Эльбор, Кубонит). Точение ведётся при высоких скоростях резания – 800÷1000 м/мин и малых подачах – 0,03÷0,08 мм/об. Снимаемый слой материала лежит в пределах 0,01÷0,04 мм. Тонкое точение позволяет обеспечить выполнение размеров по 7 квалитету при шероховатости обработанной поверхности Rа=0,1÷0,6 мкм.

Для обработки коротких валов заготовка устанавливается и закрепляется в токарном патроне. Обработка ведётся таким образом, что движение подачи резца направлено в сторону шпинделя станка, потому что в конструкции шпиндельного узла токарного станка упорные подшипники воспринимают нагрузку в этом направлении. Точение в сторону от шпинделя применяется в исключительных случаях и на пониженных режимах резания.

При значительном вылете вала из токарного патрона свободный конец вала поджимается задним центром, который устанавливается в пиноль задней бабки токарного станка.

Длинные валы устанавливаются на станок в центра. Для этого в заготовке предварительно должны быть изготовлены центровые отверстия. В серийном производстве с этой целью в технологический процесс вводится специальная операция, которая носит название «Фрезерно-центровальная». Эта операция выполняется на специальных станках, на которых фрезеруются торцы, засверливаются центровые отверстия. В условиях единичного производства центровые отверстия могут выполняться на других станках, например, вертикально-сверлильных.

Длинные валы могут так же устанавливаться и закрепляться в токарном самоцентрирующем патроне и поджиматься задним центром. При необходимости на станок устанавливается люнет.

Детали, имеющие небольшую длину (фланцы, заготовки шестерен) устанавливаются и закрепляются в самоцентрирующем патроне.

Инструмент – токарные резцы – вставляются в резцедержатель или револьверную головку токарного станка таким образом, чтобы вершина резца располагалась точно на оси шпинделя станка. Неточная установка инструмента приводит к появлению погрешностей обработки и поломке резца. Установка резца выше оси центров приводит к тому, что под действием вертикальной составляющей силы резания PZ консольно закреплённая часть резца будет изгибаться, что изменяет предварительную настройку на размер и, как следствие, размер обработанной поверхности. Установка резца ниже оси центров изменяет геометрию режущей части резца настолько, что процесс резания может вообще прекратиться.

При обработке цилиндрических поверхностей необходимо, что бы режущий инструмент перемещался параллельно оси шпинделя станка. При несоблюдении этого условия обработанная поверхность примет вид конуса.

На использовании этой погрешности настройки станка основаны приёмы обработки конических поверхностей.

Для точения длинных конических поверхностей с углом конуса до 20º на универсальных токарно-винторезных станках ось обрабатываемой заготовки разворачивают на заданный угол по отношению к направляющим станка. Это достигается смещением задней бабки в поперечном направлении. Способ предназначен для обработки наружных конических поверхностей и не обеспечивает высокой точности получения заданного угла конуса из-за колебаний размеров центровых отверстий. Кроме того, центры станка и центровые отверстия работают в тяжёлых условиях. Центровые отверстия после такой обработки должны подвергаться правке. Для такого вида обработки центровые отверстия в заготовке выполняются со сферической поверхностью

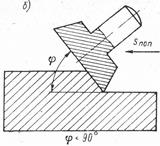

Короткие конические поверхности обрабатываются при консольном закреплении заготовки в патроне токарного станка. Ось заготовки располагается параллельно оси шпинделя станка. Верхние салазки суппорта токарного станка с резцедержателем разворачиваются на заданный угол. Инструмент в этом случае перемещается по направляющим расположенным под углом к оси шпинделя. Перемещение инструмента производится вручную вращением маховичка. Станки с высотой центров 300 мм. и выше имеют механический привод верхних салазок. Этот метод позволяет изготавливать детали с любым углом конуса, ограничением служит длина верхних салазок. Этот способ позволяет обрабатывать как наружные, так и внутренние конические поверхности.

На станках, оснащённых системами программного управления и имеющих раздельные привода по каждому направлению перемещения, конические поверхности обрабатываются при одновременном движении инструмента в продольном и поперечном направлении.

Короткие конические поверхности до 50 мм. обрабатываются широким резцом, устанавливаемым под нужным углом. В массовом производстве, когда переналадка станка производится не часто, применяют специальные станки. у которых имеется возможность развернуть переднюю бабку на заданный угол.

Обработка фасонных поверхностей выполняется фасонными резцами и на копировальных станках. Фасонными резцами обрабатываются короткие поверхности – до 70 мм. При большей длине резко возрастают силы резания, возникают вибрации, ухудшается качество поверхности. Область применения обработки фасонными резцами – крупносерийное и массовое производство. Фасонная обработка может производиться как однократно, так и с предварительной обработкой.

Длинные фасонные поверхности обрабатываются на копировальных станках. Существуют станки прямого копирования и с усилительными устройствами.В станках прямого копирования инструмент жёстко связан с копиром. По мере перемещения суппорта щуп копирного устройства ощупывает копир и перемещает инструмент в поперечном направлении. При работе по такой схеме на копире создаются большие усилия, что приводит к интенсивному износу копирной линейки. Кроме того, существуют ограничения по конструкции копирной линейки при переходе с одного диаметра на другой. Этот переход должен выполняться с определённым углом, чтобы при продольном перемещении щуп мог переместиться в поперечном направлении без поломки.

На гидрокопировальных станках используется принцип гидроусилителя. Щуп копирного устройства связан с гидравлическим золотником, который управляет гидроцилиндром поперечного суппорта. При этом нагрузки на копирную линейку значительно снижаются, а долговечность её увеличивается. Использование гидрокопировальных устройств позволяет выполнять масштабное копирование. В этом случае диаметральные размеры, задаваемые чертежом детали, на копирной линейке выполняются в меньшем масштабе.

Применение станков с ЧПУ позволяет отказаться от дорогостоящего и трудоёмкого процесса изготовления копира и быстро переходить к обработке другого типоразмера и конфигурации детали.

В серийном и массовом производстве для повышения производительности применяются многорезцовые наладки. Станки для обработки с многорезцовыми наладками, как правило, оснащены двумя суппортами. Один суппорт выполняет обработку поверхностей с продольной подачей, а другой имеет только поперечное перемещение и предназначен для подрезки торцов, снятия фасок, обработки канавок и коротких цилиндрических и конических поверхностей. Группа станков с удлинённой станиной могут иметь по два продольных и два поперечных суппорта. (схема).

Обработка на оправках. Заготовки, которые имеют уже обработанное отверстие, обрабатываются на оправках. Оправки должны обеспечивать надёжное закрепление заготовки, минимальную погрешность установки заготовки на оправку, быть удобными в эксплуатации. Оправки бывают центровые и консольные. Консольные оправки постоянно установлены на шпинделе станка, а заготовка меняется на оправке. Применяются в основном для деталей небольшой длины и используются в единичном и мелкосерийном производстве.

Центровые оправки устанавливаются в центра станка так же, как и валы для обработки в центрах. Применение таких оправок позволяет сократить вспомогательное время, так как на рабочем месте может быть несколько оправок и пока на одной оправке выполняется обработка, на другой может меняться заготовка.

Конструктивно оправки делятся на жёсткие и разжимные. Жёсткие оправки применяются для заготовок с гладкими и шлицевыми отверстиями. Такие оправки имеют буртик, по которому заготовки базируются своим торцом. На цилиндрические оправки заготовка может устанавливаться с зазором или с натягом. При посадке с зазором закрепление заготовки производится затягиванием гайки, создавая при этом необходимый момент трения между торцом заготовки и буртиком оправки. На такие оправки можно устанавливать несколько заготовок в пределах её длины. Можно использовать для работы на настроенном оборудовании. К недостаткам таких оправок относятся неточность центрирования из-за зазора в соединении и невозможность обработки торцов.

При установке с натягом заготовка напрессовывается на оправку. Такие оправки передают большой крутящий момент, обеспечивают точное центрирование детали и позволяют обрабатывать торцы детали. Заготовки на таких оправках передаются с одного рабочего места на другое без снятия их с оправки. Наряду с положительными качествами у таких оправок есть недостаток - затраты времени на напрессовку и снятие детали.

Разновидностью жёстких оправок для точной обработки деталей с цилиндрическим отверстием являются конусные оправки. Заготовка напрессовывается на конусную оправку лёгким постукиванием торцом оправки с надетой на неё деталью по какой либо поверхности. Это обеспечивает создание достаточного момента трения для передачи крутящего момента. Конусность оправки выбирается в пределах

К=

Меньшие значения конусности соответствуют более точному отверстию. При этом значение большего диаметра D должен быть на 0,01 ÷ 0,02 мм. Больше наибольшего предельного отклонения отверстия, а меньший диаметр на 0,01 ÷ 0,02 меньше нижнего предела.

Конусные оправки передают небольшой крутящий момент. Кроме того, за счёт разброса диаметров отверстия положение заготовки на оправке может меняться, что не позволяет использовать их на настроенном оборудовании. Поэтому такие оправки применяются в основном на операциях тонкого точения и шлифования.

Разжимные оправки сочетают в себе положительные свойства цилиндрических и конусных оправок. Они применяются для обработки наружных и торцовых поверхностей заготовок. Наиболее широкое применение нашли цанговые оправки. (рис.)

Конструктивно цанга представляет собой втулку с конической внутренней поверхностью, имеющую прорези в двух взаимно перпендикулярных плоскостях, причём разрез в одной плоскости выполняется с одной стороны, а в другой плоскости – с другой. Наружный диаметр цанги выполняется меньше диаметра отверстия на 0,4 ÷ 0,5 мм., чтобы обеспечить минимальный зазор между поверхностями отверстия и втулки. При осевом перемещении внутреннего конуса происходит разжим оправки и закрепление детали. Точность центрирования на такой оправке 0,1 ÷ 0,2 мм.

Зная осевое усилие на конусе оправки, можно просчитать допускаемое усилие резания при обработке на цанговой оправке.

Рz =

Где  - коэффициент трения в паре цанга – деталь (0,15 ÷ 0,25)

- коэффициент трения в паре цанга – деталь (0,15 ÷ 0,25)

Q - осевое усилие на внутреннем конусе.

d – диаметр отверстия детали

D – Диаметр обрабатываемой поверхности

- половина угла конуса оправки.

- половина угла конуса оправки.

- угол трения по конической поверхности, принимается 5° 43'

- угол трения по конической поверхности, принимается 5° 43'

К – коэффициент запаса надёжности, принимается 1,5

Для обработки деталей повышенной точности применяются разжимные оправки с гидропластом. Такие оправки имеют тонкостенную наружную оболочку, которая деформируется под действием усилия, создаваемого в гидропласте.

Оправка с гидропластом

Изготовление резьбы на токарных станках. На токарно-винторезных станках нарезаются стандартные наружные и внутренние резьбы мерным инструментом и нестандартные резьбы. Стандартные резьбы нарезаются метчиками и плашками на поверхностях, оси которых совпадают с осью заготовки. Метчики и плашки закрепляются в специальных патронах, предотвращающих поломку инструмента. Величина подачи при этом должна устанавливаться равной шагу нарезаемой резьбы.

Для нарезания наружной резьбы диаметр стержня под резьбу протачивается на величину 0,1÷0,15 мм. меньше диаметра нарезаемой резьбы. Для внутренней резьбы в заготовке выполняется отверстие, диаметр которого соответствует внутреннему диаметру резьбы. Ориентировочно диаметр отверстия должен быть меньше диаметра резьбы на величину, равную шагу нарезаемой резьбы.

Метчики бывают ручные и машинные. Ручные предназначены для нарезания резьбы вручную, комплект состоит из 2 штук. Машинные предназначены для нарезания резьбы на специальных резьбонарезных станках, они имеют увеличенный заборный конус и поэтому применяется один.

Прямоугольные, трапецеидальные, треугольные и другие резьбы изготавливаются на токарно-винторезных станках резьбовыми резцами, профиль которых соответствует профилю резьбы. Для этого на станке настраивается специальная кинематическая цепь, которая обеспечивает жёсткую кинематическую связь между шпинделем и ходовым винтом. Крупные резьбы нарезаются за несколько проходов. Цикл нарезания строится следующим образом: резец устанавливается на некотором расстоянии от заготовки на глубину первого прохода. Включается вращение шпинделя. В конце нарезаемого участка вращение шпинделя останавливается и шпиндель реверсируется. При этом суппорт с инструментом возвращается к началу обработки, шпиндель останавливается. Набирается глубина для следующего прохода и цикл повторяется до тех пор, пока не будет обработан полный профиль резьбы.

Крупные резьбы нарезаются таким образом, что припуск разделяется не только по глубине, но и по ширине витка резьбы.

Обработка на револьверных станках. Револьверные станки применяются для последовательной обработки изделий различными инструментами. Широкое применение револьверные станки нашли в мелкосерийном и серийном производстве.

Группа револьверных станков подразделяется на патронные и прутковые. В зависимости от типоразмера и вида заготовок станки оснащаются либо самоцентрирующим патроном с приводом, либо цанговым патроном для закрепления прутков. (диаметром до 70мм.).

Инструмент на револьверных станках устанавливается в револьверную многопозиционную головку, которая может иметь вертикальную и горизонтальную ось вращения. Станки с горизонтальной осью вращения лучше воспринимают нагрузку от сил резания и позволяют установить большее количество инструментов.

Револьверные станки могут оснащаться одним или двумя поперечными суппортами. Инструмент в револьверную головку устанавливается при помощи специальных оправок, закреплённых в гнёздах револьверной головки (точных цилиндрических отверстиях) Применение таких оправок позволяет создавать многоинструментальные наладки.

Применение таких наладок позволяет получить группу поверхностей за один проход. Точность получаемых размеров будет зависеть от точности настройки инструментов.

На револьверных станках можно выполнять точение, растачивание, сверление, зенкерование, развёртывание, нарезание внутренних и наружных резьб мерным инструментом. При использовании специальных приспособлений можно нарезать резьбу резцом.

Револьверные станки оснащаются полуавтоматическими коробками скоростей и подач. На барабане револьверной головки устанавливается командоаппарат. При повороте револьверной головки кулачки на командоаппарате нажимают на соответствующие конечные выключатели и происходит переключение электромагнитных муфт.

Тема 4 (ТМ) ОБРАБОТКА НА ФРЕЗЕРНЫХ СТАНКАХ.

Фрезерование является высокопроизводительным способом обработки заготовок. Фрезерованием можно обработать плоские поверхности, которые могут располагаться в различных плоскостях по отношению к поверхности стола фрезерного станка, а так же различного вида канавки, пазы, ступеньки

и т.д.

Фрезерные работы выполняются на станках фрезерной группы. Наиболее распространённая группа консольных горизонтально- и вертикально-фрезерных станков. Консольными они называются потому, что стол станка, на котором закрепляются обрабатываемые детали, расположен на консоли. Консоль крепится к вертикальным направляющим на станине станка и может перемещаться в вертикальном направлении. У бесконсольных станков вертикальное перемещение имеет фрезерная бабка. У горизонтально-фрезерных станков ось шпинделя расположена горизонтально, у вертикально-фрезерных – вертикально.

Для обработки крупногабаритных изделий применяются одно- и двухстоечные продольно-фрезерные станки. Такие станки имеют от одной до трёх фрезерных головок, которые обеспечивают одновременную обработку по нескольким координатам.

В современном производстве используются широкоуниверсальные фрезерные станки, отличительной особенностью которых являются: поворотная фрезерная головка, наличие системы программного управления, возможность обработки по нескольким координатам одновременно, высокая жёсткость и точность обработки.

Шпиндель фрезерного станка представляет собой пустотелую конструкцию с внутренним конусом. В шпиндель станка вставляется оправка с инструментом. Инструмент должен быть жёстко соединён со шпинделем станка при помощи шпильки, проходящей через отверстие в шпинделе. Для надежной передачи крутящего момента от шпинделя к инструменту они соединяются торцовой шпонкой.

Стол фрезерного станка имеет Т-образные пазы, которые используются для крепления приспособлений или непосредственно детали на станке. Средний паз выполняется более высокой точности. Он служит для базирования и ориентации приспособлений с требуемой точностью.

Для выполнения фрезерных работ применяются фрезы различной конструкции. Плоские поверхности, имеющие значительные размеры обрабатываются торцовыми и цилиндрическими фрезами.

Фрезы различают по следующим параметрам:

-по расположению зубьев на исходном цилиндре – торцовые, цилиндрические, трёхсторонние;

-по способу крепления на станке – насадные, концевые, с коническим или цилиндрическим хвостовиком;

-по форме обрабатываемой поверхности – угловые, фасонные, отрезные, зуборезные, для плоских поверхностей (цилиндрические, торцовые),

для Т-образных пазов и т.д.;

-по расположению зуба – прямозубые, с винтовым зубом, с разнонаправленным зубом;

-по виду задней поверхности – плоскозаточенные и затылованные;

-по материалу режущей части – из быстрорежущей стали, из твёрдого сплава, из минералокерамики, из синтетических алмазов;

-по способу крепления режущих элементов – цельные, с напаянными пластинками, с механическим креплением пластин и т.д.;

-по размеру зубьев – с мелким и крупным зубом;

Фрезы могут быть цельными и сборными. Цельные фрезы изготавливаются из инструментальных материалов, например, быстрорежущей стали, целиком. примером таких фрез могут служить концевые и дисковые фрезы сравнительно малого диаметра. Сборные фрезы изготавливаются из различных материалов: корпус фрезы из углеродистой стали, режущие элементы в виде пластинок различной конфигурации из инструментальных материалов. Крепление режущих элементов осуществляется пайкой латунными припоями или механически. После напайки режущих пластин выполняется заточка фрезы. Это делается для того, чтобы устранить биение режущих кромок фрезы, одинаковый вылет режущих элементов и обеспечить необходимую геометрию.

Твердосплавные неперетачиваемые пластины крепятся к корпусу фрезы механически. Они не требуют переточки, так как их точностные параметры, получаемые при изготовлении пластин, обеспечивают установку их в корпусе с минимальной погрешностью. Корпус такой фрезы так же изготавливается повышенной точности.

Конструктивно фрезы выполняются с хвостовиком (концевые, шпоночные) и с посадочным отверстием (цилиндрические, дисковые). В зависимости от размера фрезы хвостовик бывает цилиндрический и конический. Фрезы с цилиндрическим хвостовиком крепятся в специальном цанговом патроне, который устанавливается в шпиндель станка. Фрезы с коническим хвостовиком крепятся в шпинделе станка через переходные оправки.

Фрезы с посадочным отверстием устанавливаются на оправку, представляющую собой шлифованный вал, на одном конце которого выполнен посадочный конус для установки в шпиндель станка, а на другом – шлифованная поверхность для установки оправки в дополнительную опору (так как оправка имеет значительную длину по сравнению с диаметром оправки). Положение фрезы по длине оправки регулируется дистанционными кольцами со шлифованными торцами.

Для обработки различного вида уступов и пазов применяются дисковые и концевые фрезы. Для обработки сложнопрофильных поверхностей могут изготавливаться специальные фасонные фрезы.

В том случае, когда обрабатываемая поверхность расположена параллельно главной базовой поверхности, фрезерование удобно выполнять торцовыми фрезами на вертикально-фрезерном станке. Если обрабатываемая поверхность расположена перпендикулярно базовой поверхности – на горизонтально-фрезерном станке теми же торцовыми фрезами. Крупногабаритные заготовки обрабатываются на продольно-фрезерных станках. На таких же станках обрабатываются партии заготовок, которые устанавливаются на столе или в многоместном приспособлении.

Плоские поверхности шириной 100 – 120мм обрабатываются цилиндрическими фрезами. Более широкие поверхности целесообразно обрабатывать торцовыми фрезами. (D фрезы = 1,25в÷1,5в).

Концевые шпоночные фрезы в отличие от других концевых фрез имеют всего две режущие кромки и особую геометрию заточки, позволяющую врезаться в материал на небольшую величину осевой подачей.

Дисковые и концевые фрезы в зависимости от размеров так же выполняют цельными и сборными. Сборные фрезы оснащаются режущими элементами из быстрорежущей стали или твёрдого сплава. Процесс фрезерования имеет некоторые отличия от процесса точения на токарном станке.

Режущие элементы фрезы имеют геометрические параметры такие же, как и для токарных резцов. Но в отличие от точения, при фрезеровании в работе участвует несколько лезвий одновременно. Это способствует повышению производительности обработки.

Фреза имеет массивный корпус и лезвия режущих элементов работают с перерывом – это способствует лучшему отводу тепла из зоны резания. Следствием этого является большая стойкость инструмента.

Рис. Силы резания при фрезеровании.

а)- по подаче; в)- против подачи; 1- гайка; 2- виток винта

Особенность процесса фрезерования – переменные силы резания. Это связано с тем, что режущий элемент врезается в обрабатываемую поверхность и после прохождения определённого участка заготовки выходит из неё. При этом площадь среза имеет переменное сечение.

Следствием такого процесса является работа фрезы с ударными нагрузками.

Различают встречное и попутное фрезерование (по подаче и против подачи

Процесс резания фрезой имеет много общего с процессом резания резцом. Стружкообразование сопровождается теми же физическими явлениями, срезаемый слой подвергается упругой и пластической деформациям, имеет место тепловыделение, наклеп и другие явления с аналогичными причинами их возникновения.

На зуб прямозубой цилиндрической фрезы действуют окружная сила Р, касательная к траектории движения точки лезвия (за траекторию принимается окружность); радиальная сила Рr направленная по радиусу фрезы. Результирующая сила R также может быть разложена на горизонтальную силу Рг и вертикальную Рв. Реакция силы Рв при фрезеровании по подаче (рис. а) действует вниз, что способствует увеличению жесткости системы стола фрезерного станка (так как устраняются зазоры в соединениях), и повышению точности обработки. При фрезеровании против подачи (рис. 6) реакция силы Рв направлена вверх, что снижает жесткость системы стола станка.

Главной силой резания является окружная сила Р, по которой подсчитывают мощность и производят расчет звеньев механизма главного движения станка.

Радиальная сила Р, = (0,6 ÷ 0,8) Р оказывает давление. на опоры шпинделя станка. Фрезерная оправка рассчитывается на сложное сопротивление: изгиб от силы Р, и кручение от силы Р.

Горизонтальная сила Рг нагружает механизм подачи станка и элементы крепления обрабатываемой детали. При фрезеровании по подаче Рг = (0,8 ÷ 0,9) Р;

при фрезеровании против подачи Pг= (1,0÷1,1)Р.

Для торцовых фрез Рг = (0,6÷0,9) Р.

Вертикальная сила Рв создает напряжение изгиба в консольном столе фрезерного станка и действует на элементы крепления обрабатываемой детали. При фрезеровании по подаче Рв = (0,7 ÷0,9) Р; против подачи - Рв = (0,2÷0,3)Р.

Осевая сила РО, если она направлена в сторону - шпинделя, оказывает давление на упорные подшипники шпинделя, на крепление обрабатываемой детали и нагружает механизм поперечной подачи.

При больших значениях угла λ (λ > 30˚) сила Роможет быть сравнительно большой, поэтому в таких случаях работают спаренными фрезами с разноименными направлениями винтовых канавок.

При фрезеровании по подаче направление горизонтальной силы Рг противоположно движению подачи. Поэтому при наличии осевого зазора в винте и гайке механизма подачи стола в момент врезания зуба фрезы произойдет увеличение подачи на величину этого зазора, в силу чего подача будет неравномерная, что вызывает вибрации. В зависимости от величины зазора вибрации могут быть настолько значительными, что работа станет невозможной.

При фрезеровании против подачи направление горизонтальной составляющей силы Рг совпадает с направлением подачи (рис. б). Рабочая поверхность винта постоянно прижата к рабочей поверхности гайки, поэтому осуществляется равномерная подача. При фрезеровании по подаче для уменьшения зазоров в винтовой паре стола применяются специальные устройства выборки зазоров.

Заготовки для обработки фрезерованием устанавливаются и закрепляются на столе станка в специальных приспособлениях. Крупногабаритные призматические детали, имеющие плоскую поверхность, могут устанавливаться непосредственно на столе станка. Закрепление производится прихватами. Перед закреплением заготовки выполняется выверка, чтобы обеспечить параллельность обрабатываемой поверхности плоскости стола. Мелкие заготовки могут закрепляться в станочных тисках, оснащённых ручным или механизированным приводом. Губки тисков могут быть плоскими или в виде призм для установки круглых заготовок.

Заготовки типа валов устанавливаются на призмы. Одна из призм может выполнять роль упорной базы для ориентирования заготовки в продольном направлении. Если по каким либо причина не удаётся использовать призму в качестве упорной базы применяют дополнительный элемент в виде упора. Закрепление заготовки производится прихватами или специальными механизированными приспособлениями. Усилие закрепления должно обеспечивать неизменное положение заготовки в процессе обработки под действием сил резания.

Обработка шпоночных пазов выполняется на вертикально-фрезерных, горизонтально-фрезерных и специальных шпоночно-фрезерных станках. По конструкции шпоночные пазы подразделяются на открытые, полуоткрытые и закрытые.

В зависимости от формы шпоночные пазы обрабатывают дисковыми или концевыми фрезами. Наиболее производительным является фрезерование шпоночной канавки дисковой фрезой.

Обработка закрытых шпоночных пазов выполняется на специальных шпоночно-фрезерных станках, работающих по методу маятниковой подачи. Фрезерование ведётся специальными шпоночными фрезами, которые имеют два зуба и снимают малый припуск (в пределах 0,8÷ 1,5 мм.) за каждый проход.

Точность выполнения шпоночного паза во многом зависит от выбора технологических баз для установки вала на станке. Наилучший вариант – это использование в качестве технологических баз центровых отверстий.

При использовании в качестве технологических баз наружных цилиндрических поверхностей с установкой на призмы добавляются погрешности, связанные с колебаниями диаметра вала.

При установке вала в самоцентрирующие тиски погрешность установки уменьшается до минимума.

Фрезерование различают черновое, чистовое и тонкое. Черновым фрезерованием обрабатывают не ответственные поверхности, снимают основной припуск с заготовки и готовят базы для дальнейшей обработки. Черновым фрезерованием достигают 12÷14 квалитета и шероховатость обработанной поверхности в пределах 10÷80 мкм.

Чистовое фрезерование обеспечивает получение размеров с отклонениями по 9÷10 квалитету и шероховатость в пределах 1,25÷20 мкм.

Тонкому фрезерованию подвергаются точные поверхности, обработка которых на другом оборудовании не целесообразно или невозможна по техническим причинам. Тонкое фрезерование обеспечивает получение размеров с отклонениями по 6÷8 квалитетам и шероховатость 0,32÷1,25 мкм.

Тема 5 (ТМ) СТРОГАНИЕ И ПРОТЯГИВАНИЕ

Обработка плоских поверхностей может выполняться на строгальных и протяжных станках. Кроме того, на строгальных станках можно обрабатывать элементы большой протяжённости – сквозные пазы, канавки уступы.

Область применения строгальных станков – единичное и мелкосерийное производство.

Различают по компоновке поперечно-строгальные и продольно-строгальные станки. У поперечно-строгальных станков рабочее движение совершает установленный на салазках резцовый суппорт с закреплённым на нём инструментом. Движение врезания осуществляется вертикальным суппортом, установленном там же. Движение подачи осуществляется перемещением в поперечном направлении стола с закреплённой деталью.

Продольно-строгальные станки имеют несколько суппортов, расположенных на траверсе и боковых стойках. Некоторые модели станков оснащаются фрезерной головкой и могут выполнять фрезерные операции. Продольно-строгальные станки имеют стол длиной 2 – 6 метров и шириной до 1,6 метра

Стол совершает возвратно – поступательное движение (главное), а движение подачи и врезания осуществляются суппортами, установленными на портале, который в свою очередь закреплён на стойках по бокам стола. Преимущества обработки строганием – простота и дешевизна инструмента, возможность снимать большие припуски (до 20 мм), возможность обрабатывать протяжённые прямолинейные вертикальные, горизонтальные и наклонные плоскости.

К недостаткам этого метода можно отнести низкую производительность. Это объясняется особенностями процесса строгания. Съём стружки осуществляется при прямом ходе инструмента, причём скорость движения не равномерная. Цикл работы строгального станка можно представить следующим образом:

--медленное врезание, что бы уменьшить силу удара при входе инструмента в деталь;

--разгон стола до рабочей скорости;

--обработка с заданной скоростью;

--замедление на выходе инструмента из детали;

--быстрый возврат к началу обработки; при обратном ходе специальный механизм поворачивает резцовую головку на небольшой угол, чтобы исключить трение задней поверхностью резца по обработанной поверхности.

--подача суппортов на величину врезания.

Инструмент – строгальные резцы – внешне похожи на токарные, но имеют изогнутую усиленную державку для снижения ударных нагрузок, а так же для того, чтобы избежать врезания в обработанную поверхность. С этой целью режущую кромку резца располагают между средней плоскостью резца и плоскостью, проходящей через ось поворота откидной головки.

Прямые проходные резцы, простые в изготовлении, весьма похожие на токарные, устанавливаются с малым вылетом резца. При строгании чугуна и бронзы с успехом работают резцы с пластинками твердого сплава, расположенными на передней или задней поверхности резца. Они способны обрабатывать также и сталь, но во избежание выкрашивания необходимо упрочнить режущую кромку резца путем заточки вдоль нее узкой фаски(~ 0,1 - 0,2 мм) по задней поверхности резца с углом ά= 0º или значительно увеличить радиус закругления самой режущей кромки (р ~ 0,4 а, где а - толщина среза).

Проходные изогнутые резцы для строгания

Как правило, все строгальные резцы имеют положительный угол наклона режущей кромки λ, чтобы увеличить сопротивление вершины резца удару. В случае работы с большим вылетом рекомендуется пользоваться изогнутыми резцами.

Особые условия работы строгального резца вынуждают придавать ему своеобразную форму. На рис. изображен современный изогнутый резец со сменной многокромочной пластиной, положение которой можно регулировать для различных условий работы. Во избежание врезания в обработанную поверхность его режущая кромка должна располагаться между средней плоскостью резца и плоскостью, проходящей через ось поворота откидной головки.

При чистовой обработке большую производительность дает широкий пружинящий резец, снимающий тонкую стружку (t = 0,02 + 1,0 мм) с большой подачей S = 0,3 ÷ 20 мм/дв. ход.

В последнее время для строгания корпусных чугунных деталей рекомендуются поворотные дисковые резцы. При варианте, показанном на рисунке, передней поверхностью резца является боковая коническая поверхность, при втором (лучшем) варианте работает плоскость. Привлекает внимание многолезвийный самовращающийся строгальный резец, работающий по принципу деления толщины срезаемого слоя. К державке 10 приварен корпус 2 под углами 45º и β. В нем запрессована ось валика 1 с упорным шарикоподшипником 3 и блоком круглых резцов 7 с шайбами 6. Блок стянут гайкой 9 и контршайбой 8. Текстолитовая втулка 4 запрессована в деталь 5. Масло заполняет полость валика 1. Отсутствие вибраций и устойчивое самовращение обеспечивалось при подачах S = 0,3+3 мм/дв. ход.

Резцы долбежных станков подобны строгальным, но должны быть прочнее, так как длина их, выступающая из суппорта, велика (больше длины строгаемой поверхности). Поэтому при долблении приходится снимать значительно меньшую стружку, чем при строгании.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 2599; Нарушение авторских прав?; Мы поможем в написании вашей работы!