КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Обозначение шероховатости поверхностей

|

|

|

|

Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Рис.2.

Рис.2.

|

Структура обозначения шероховатости поверхности приведена на рис.2. При применении знака без указания параметра и способа обработки его изображают без полки.

В обозначении шероховатости поверхности применяют один из знаков, изображенных на рис.3. Высота  должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота

должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота  равна (1,5…5)

равна (1,5…5)  . Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже. В обозначении шероховатости поверхности, способ обработки которой конструктором не устанавливается, применяют знак по рис.3, а. В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, применяют знак по рис.3, б. В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, применяют знак по рис.3, в с указанием значения параметра шероховатости.

. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже. В обозначении шероховатости поверхности, способ обработки которой конструктором не устанавливается, применяют знак по рис.3, а. В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, применяют знак по рис.3, б. В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, применяют знак по рис.3, в с указанием значения параметра шероховатости.

Поверхности детали, изготавливаемой из материала определенного профиля и размера, не подлежащие по данному чертежу дополнительной обработке, должна быть отмечены знаком по рис.3, в без указания параметров шероховатости. Состояние поверхности, обозначенной таким знаком, должно соответствовать требованиям, установленным соответствующим стандартом или техническими условиями, или другим документом, причем на этот документ должна быть приведена ссылка, например, в виде указания сортамента материала в графе 3 основной надписи чертежа по ГОСТ 2.104 – 68.

Рис.3.

Значение параметра шероховатости по ГОСТ 2789 – 73 указывают в обозначении шероховатости после соответствующего символа, например:  0,4;

0,4;  6,3;

6,3;  0,63;

0,63;  70;

70;  0,032;

0,032;  50. В примере

50. В примере  70 указана относительная опорная длина профиля

70 указана относительная опорная длина профиля  =70% при уровне сечения профиля

=70% при уровне сечения профиля  =50%.

=50%.

При указании наибольшего значения параметра шероховатости в обозначении приводят параметр шероховатости без предельных отклонений, например:

;

;  .

.

При указании наименьшего значения параметра шероховатости после обозначения параметра следует указывать « », например:

», например:

;

;  .

.

При указании диапазона значений параметра шероховатости поверхности в обозначении шероховатости приводят пределы значений параметра, размещая их в две строки, например:

;

;  ;

;  0,80;

0,80;  70

70

0,4 0,5 0,32 50

В верхней строке приводят значение параметра, соответствующее более грубой шероховатости.

|

|

| Рис.4. | Рис.5 |

При указании номинального значения параметра шероховатости поверхности в обозначении приводят это значение с предельными отклонениями по ГОСТ 2789 – 73, например:

1¸20%;

1¸20%;  100 – 10%;

100 – 10%;  0,63+20%;

0,63+20%;  70±40%

70±40%

Рис.6

При указании двух и более параметров шероховатости поверхности в обозначении шероховатости значения параметров записывают сверху вниз в порядке, представленном на рис.4 (см. также рис.2).

При нормировании требований к шероховатости поверхности параметрами  ,

,  ,

,  базовую длину в обозначении шероховатости не приводят, если она соответствует ГОСТ 2789 – 73 для выбранного значения параметра шероховатости.

базовую длину в обозначении шероховатости не приводят, если она соответствует ГОСТ 2789 – 73 для выбранного значения параметра шероховатости.

Условные обозначения направления неровностей должны соответствовать приведенным в табл.1.

Таблица 1

Условные обозначения направления неровностей приводят на чертеже при необходимости.

Высота знака условного обозначения направления неровностей должна быть приблизительно равна  . Толщина линий знака должна быть приблизительно равна половине толщины сплошной основной линии.

. Толщина линий знака должна быть приблизительно равна половине толщины сплошной основной линии.

Вид обработки поверхности указывают в обозначении шероховатости только в случаях, когда он является единственным, применимым для получения требуемого качества поверхности (рис.5).

Допускается применять упрощенное обозначение шероховатости поверхностей с разъяснением его в технических требованиях чертежа по примеру, указанному на рис.6.

2. Правила нанесения обозначений шероховатости

поверхностей на чертежах

Обозначения шероховатости поверхностей на изображении изделия располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий – выносок. Допускается при недостатке места располагать обозначение шероховатости на размерных линиях или на их продолжениях, на рамке допуска формы, а также разрывать выносную линию (рис.7).

|

|

|

| Рис.7 | Рис.8 | Рис.9 |

Обозначения шероховатости поверхности, в которой знак имеет полку, располагают относительно основной надписи чертежа так, как показано на рис.8 и 9. При расположении поверхности в заштрихованной зоне обозначение наносят только на полке линии выноски.

При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображении не наносят (рис.10). Размеры и толщина линий знака в обозначении шероховатости, вынесенном в правый верхний угол чертежа, должны быть приблизительно в 1,5 раза больше, чем в обозначениях, нанесенных на изображении.

Обозначение шероховатости, одинаковой для части поверхностей изделия, может быть помещено в правом верхнем углу чертежа (рис.11, 12) вместе с условным обозначением ( ). Это означает, что все поверхности, на которые на изображении не нанесены обозначения или знак

). Это означает, что все поверхности, на которые на изображении не нанесены обозначения или знак  , должны иметь шероховатость, указанную перед условным обозначением (

, должны иметь шероховатость, указанную перед условным обозначением ( ), соответствующим слову «остальное». Размеры знака, взятого в скобки, должны быть одинаковыми с размерами знаков, нанесенных на изображении.

), соответствующим слову «остальное». Размеры знака, взятого в скобки, должны быть одинаковыми с размерами знаков, нанесенных на изображении.

|

|

|

| Рис.10 | Рис.11 | Рис.12 |

Если шероховатость одной и той же поверхности различна на отдельных участках, то эти участки разграничивают сплошной тонкой линией с нанесением соответствующих размеров и обозначений шероховатости (рис.13, а). Через заштрихованную зону линию границы между участками не проводят (рис.13, б).

Рис.13

Обозначение шероховатости рабочих поверхностей зубьев зубчатых колес, эвольвентных шлицев и т.п., если на чертеже не приведен их профиль, условно наносят на линии делительной поверхности (рис.14, а – в), а для глобоидных червяков и сопряженных с ними колес – на линии расчетной окружности (рис.14, г).

Обозначение шероховатости поверхности профиля резьбы наносят по общим правилам при изображении профиля (рис.15, а), или условно на выносной линии для указания размера резьбы (рис.15, б – д), на размерной линии или на ее продолжении (рис.15, е).

Если шероховатость поверхностей, образующих контур, должна быть одинаковой, обозначение шероховатости наносят один раз в соответствии с рис.16. Диаметр вспомогательного знака  – 4…5 мм. В обозначении одинаковой шероховатости поверхностей, плавно переходящих одна в другую, знак

– 4…5 мм. В обозначении одинаковой шероховатости поверхностей, плавно переходящих одна в другую, знак  не приводят (рис.17).

не приводят (рис.17).

Рис.14

Рис.15

Обозначение одинаковой шероховатости поверхности сложной конфигурации допускается приводить в технических требованиях чертежа со ссылкой на буквенное обозначение поверхности, например:

«Шероховатость поверхности  ».

».

|

|

|

| Рис.16 | Рис.17 | Рис.18 |

При этом буквенное обозначение поверхности наносят на полке линии – выноски, проведенной от утолщенной штрихпунктирной линии, которой обводят поверхность на расстоянии 0,8…1,0 мм от линии контура (рис.18).

ИЗМЕРЕНИЕ И КОНТРОЛЬ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

Аттестация шероховатости поверхности проводится по двум видам контроля: качественному и количественному.

Качественный контроль параметров шероховатости поверхности осуществляют путем сравнения с образцами или образцовыми деталями визуально или на ощупь. ГОСТ 9378 – 75 устанавливает образцы шероховатости, полученные механической обработкой, снятием позитивных отпечатков гальванопластикой или нанесением покрытий на пластмассовые отпечатки. Наборы или отдельные образцы имеют прямолинейные, дугообразные или перекрещивающиеся дугообразные расположения неровностей поверхности. На каждом образце указаны значение параметра  (в мкм) и вид обработки образца. Для повышения точности используют щупы и микроскопы сравнения.

(в мкм) и вид обработки образца. Для повышения точности используют щупы и микроскопы сравнения.

Количественный контроль параметров шероховатости осуществляют бесконтактными и контактными средствами измерения.

Для количественной оценки шероховатости поверхности бесконтактным методом используются два способа – увеличение их с помощью оптической системы или использованием отражательных способностей обработанной поверхности.

Приборами, основанными на оценке поверхностных неровностей при увеличении их с помощью оптической системы, являются «приборы светового сечения». Приборами, основанными на отражательной способности, являются микроинтеферометры.

Принцип действия приборов светового сечения заключается в получении увеличенного изображения профиля измеряемой поверхности с помощью лучей, направленных наклонно к этой поверхности, и измерении высоты неровностей в получаемом изображении. Наиболее распространенным является двойной микроскоп типа МИС – 11, который позволяет определять три параметра шероховатости  ,

,  и

и  в плоскости, нормальной к направлению неровностей поверхности.

в плоскости, нормальной к направлению неровностей поверхности.  ,

,  в пределах 0,5¸40 мкм и

в пределах 0,5¸40 мкм и  в пределах 0,002¸0,5 мм.

в пределах 0,002¸0,5 мм.

Принцип действия микроинтерферометра такой же, как и обычного, но отличается тем, что в качестве одной из поверхностей, которая создает интерференционную картину, используется измеряемая поверхность. А это значит, что прибор предназначен для измерения поверхностей с малыми неровностями, так как на грубых поверхностях интерференцию получить невозможно. В принципе микроинтерферометр представляет сочетание интерферометра и микроскопа. Наиболее типичным является прибор ММИ – 4, который также позволяет определять  ,

,  и

и  , но в более узком диапазоне.

, но в более узком диапазоне.  ,

,  в пределах 0,05¸0,8 мкм.

в пределах 0,05¸0,8 мкм.

Для количественной оценки шероховатости поверхности контактными средствами измерения используют профилографы – профилометры и профилометры.

Профилограф – профилометр состоит из двух приборов в зависимости от характера выдаваемой измерительной информации – профилографа и профилометра. Объединяются они вместе для расширения возможностей измерения поверхностных неровностей и в связи с тем, что многие функциональные узлы у них совпадают. Эти приборы предназначены в основном для работы в лаборатории. Отечественная промышленность изготовляет несколько моделей приборов (201, 202, 252), основанных на индуктивном методе преобразования колебаний иглы в колебание напряжений.

Профилограф – прибор для записи величин неровностей поверхности в нормальном к ней сечении в виде профилограммы, обработкой которой определяются все параметры, характеризующие шероховатость и волнистость поверхности.

Профилометр – прибор для измерения поверхностных неровностей в нормальном к ней сечении и представлении результатов измерения на шкале прибора в виде значения одного из параметров» используемых для оценки этих неровностей. Большинство профилометров дают оценку поверхностных неровностей по параметру  и используются в качестве цеховых приборов. Оценка шероховатости по параметру

и используются в качестве цеховых приборов. Оценка шероховатости по параметру  связана с трудностями обработки сигнала.

связана с трудностями обработки сигнала.

3. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Профилометр контактный, степени точности 1 по ГОСТ 19300-86, модели 130, предназначен для измерения профиля и параметров шероховатости по системе средней линии (ГОСТ 25142-82) в соответствии с диапазонами значений, предусмотренными ГОСТ 2789-73.

Допускается к эксплуатации по ГОСТ 19300 по типу II - стационарные, переносные или цеховые профилометры для контроля окончательно обработанных поверхностей.

Область применения - метрологические центры, лаборатории научно- исследовательских и учебных институтов, лаборатории и центры экспертизы и контроля, предприятия машиностроительной, автомобильной, подшипниковой и других отраслей промышленности.

4. КРАТКОЕ ОПИСАНИЕ ПРИНЦИПА РАБОТЫ

Принцип работы профилометра основан на ощупывании алмазной иглою неровностей измеряемой поверхности в процессе её перемещения вдоль измеряемой поверхности и последующем преобразовании возникающих при этом механических колебаний иглы индуктивным датчиком в измеряемый сигнал.

Профилометр состоит из индуктивного датчика с иглой и опорой на измеряемую поверхность, закрепляемого в электромеханическом приводе, с помощью которого он перемещается по горизонтальной измеряемой поверхности. В вертикальном направлении, для обеспечения контакта датчика с измеряемой деталью, привод с датчиком перемещается по колонне, установленной на плите, на которой базируется измеряемая деталь.

Питание датчика, управление приводом и обработка сигнала осуществляются с помощью информационно-вычислительного блока (ИВБ) в виде компьютерной ISA- платы, встраиваемой в компьютер с разъёмом ISA и системой Windows-98, или в виде выносного блока с ISA-платой, подключаемого кабелем к компьютерной PCI-плате, встраиваемой в компьютер с разъёмом PCI и системой Windows-XP и выше. Управление профилометром осуществляется клавиатурой и мышью компьютера. Специальное программное обеспечение позволяет производить расчет параметров шероховатости, задавать требуемые условия измерений, выводить на экран профилограмму измеренного профиля, выделять на них отдельные участки и производить на них расчет значений параметров шероховатости, выделять отдельные элементы профиля и определять их геометрические параметры (линейные размеры, углы наклона), а также производить накопление и сохранение результатов измерений и вести протоколы измерений.

5. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

5. Тип профилометра по ГОСТ 19300 - II, степень точности 1,

5. Принцип действия - электронный.

12. Метод измерения - контактный последовательного преобразования профиля.

12. Измеряемые параметры шероховатости (по ГОСТ 25142-82):

среднее арифметическое отклонение профиля Ra;

высота неровностей профиля по десяти точкам Rz;

наибольшая высота неровностей профиля Rmax

высота наибольшего выступа профиля Rp

глубина наибольшей впадины профиля Rv

среднее квадратическое отклонение профиля средний шаг Rq

неровностей профиля Sm

средний шаг местных выступов профиля S

средняя длина волны профиля Ха

средняя квадратическая длина волны профиля Xq

длина растянутого профиля Lo

относительная длина профиля 1о

плотность выступов профиля D

средний арифметический наклон профиля Да

средний квадратический наклон профиля Aq

относительная опорная длина профиля tp

3. Диапазон измерений: 0,012-50

параметров Ra и Rq, мкм 0,025- 125

параметров Rp и Rv, мкм 0,05 - 250

параметров Rz и Rmax, мкм 10 - 1600

параметров Sm, S, Ха Xq, мкм 100- 100 000

параметра Lo, мкм 1-10

параметра 1о 4 - 1000

параметра D, 1/см 0,01-30

параметров Да и Aq, град. 1-100

параметра tp>%

| • Верхние пределы поддиапазонов измерений: параметров Ra и Rq, мкм параметров Rp и Rv, мкм параметров Rz и Rmax, мкм параметров Sm, S, Ха Xq, мкм параметра tp>% | 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100; 250; 500 0,2 Хь [Хь - в мкм] |

6. Наименьшая дискретность отсчета, мкм 0,0001

7. Значения отсечек шага Хь, мм 0,08; 0,25; 0,8; 2,5; 8,0

8. Максимальная скорость трассирования: не менее 2 мм/с

3.10. Максимальная длина трассы: не менее 12,5 мм

3. Наименьший диаметр отверстия, в котором возможно измерение: на глубине до 15 мм ~ 5 мм; на глубине до 80 мм - 11 мм.

4. Угол конуса иглы (щупа): 90 (-10, +5) градусов

5. Радиус кривизны вершины иглы: 10 ± 2,5 мкм

6. Радиус кривизны рабочей части опоры датчика в плоскости измерения: 125 мм

7. Параметр шероховатости рабочей поверхности опоры Rz: не более 0.02 мкм

8. Усилие воздействия опоры датчика на измеряемую поверхность: не более 0,5Н

9. Максимальное значение статического измерительного усилия (усилие воздействия иглы на измеряемую поверхность в статике): не более 0,004Н

10. Максимальное значение постоянной изменения статического измерительного усилия: не более 200 Н/м

11. Предел допускаемой основной погрешности Д для профиля, близкого к трапецеидальному, с шагом неровностей, не превышающим 0,25 Хь-

| при измерении параметра Ra: при измерении параметров Rz, Rmax, Rp, Rv и Rq: при измерении параметра Sm, S, А,а, Xq: при измерении параметра tp: при измерении параметров D, Lo, 1о, Да и Aq: | А = 0,02П + 0,04И А = 0,03П + 0,05И А = 0,02П + 0,10И А = 0,08П + 0,02И А = 0,14И |

где И - действительное (измеренное) значение соответствующего параметра, П - верхний предел поддиапазона измерений соответствующего параметра.

4. Габаритные размеры, мм, не более

привод 150x60x60 170 х

датчик 15,5 х 15,8 420 х

стойка 200 х 300 120 х

информационно-вычислительный блок 140x25

5. Масса, кг, не более

привод 1,2

датчик 0,2

стойка 15

информационно-вычислительный блок ИВБ 0,25

6. УСЛОВИЯ ЭКСПЛУАТАЦИИ

4Л. Прибор предназначен для измерения параметров шероховатости поверхностей, номинальный профиль которых в плоскости измерения (т.е. в плоскости, перпендикулярной контролируемой поверхности и параллельной направлению движения датчика) представляет отрезок прямой линии.

1. Измеряемые поверхности должны быть чистыми и сухими.

2. Профилометр предназначен для измерения при следующих внешних условиях:

12. температура окружающего воздуха от +10°С до +35°С

13. относительная влажность от 45 до 80 %

14. изменение температуры за 1 час - не более 2° С

15. внешняя вибрация не должна превышать значений, при которых нестабильность показаний профилометра - координаты Z при среднем (нулевом) положении датчика не превышает 0,1% от верхнего предела поддиапазона измерений.

3. Вид климатического исполнения профилометра - УХЛ4.2 по ГОСТ 15150-69.

7. СОСТАВ И КОМПЛЕКТНОСТЬ

1. Состав профилометра модели 130

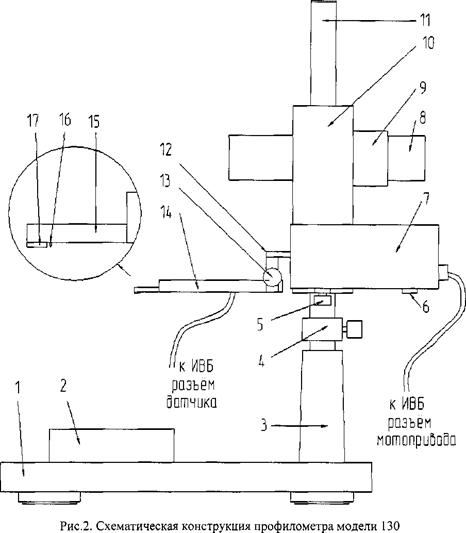

Основными составными частями профилометра модели 130 (рис.1) являются: привод с кабелем; датчик; стойка в виде плиты и колонны с кареткой и стопорным кольцом; призма; калибровочная мера и информационно-вычислительный блок (МВБ) в виде компьютерной ISA-платы, встраиваемой в компьютер с разъёмом ISA и системой Windows-98, или в виде выносного блока с ISA-платой, подключаемого кабелем к компьютерной PCI-плате, встраиваемой в компьютер с разъёмом PCI и системой Windows-XP и выше. Управляющий компьютер из процессорного блока, дисплея, клавиатуры, мыши и принтера в базовую комплектацию профилометра не входит и поставляется в составе профилометра по дополнительному заказу его состава.

Рис. 1. Внешний вид профилометра модели 130 с управляющим компьютером

1. Комплектность профилометра модели 130

| Обозначение | Наименование | Количество | Примечание |

| 130.1.00 | Привод | в коробке верхней 130.0.05 | |

| 130.1.01 | Кабель привода | в коробке верхней 130.0.05 | |

| 130.1.02 | Запасной пассик привода | в коробке верхней 130.0.05 | |

| 130.2.00 | Датчик | в коробке верхней 130.0.05 | |

| 130.3.00 | Стойка | в ящике общем 130.0,03 | |

| 130.3.01 | Каретка колонны стойки | в коробке нижней 130.0.04 | |

| 130.3.02 | Кольцо стопорное колонны стойки | в коробке нижней 130.0.04 | |

| 130.3.03 | Винт М5х14 крепления привода | в коробке нижней 130.0.04 | |

| 130.4.00 | Призма | в коробке нижней 130.0.04 | |

| 130.5.00 | Калибровочная мера | в коробке верхней 130.0.05 | |

| 130.6.00 | Компьютерная ISA-плата* | в коробке верхней 130.0.06 | |

| 130.6.01 | Компьютерная PCI-плата* * | в коробке «РС1» 130.0.06 | |

| 130.6.02 | Выносной блок для ISA-платы** | в коробке «РС1» 130.0.06 | |

| 130.6.03 | Кабель выносного блока** | в коробке «РС1» 130.0.06 | |

| Документы | |||

| 130.0.01-ПС | Профилометр 130, паспорт | в ящике общем 130.0.03 | |

| 130.0.02-ПР | Профилометр 130, управляющая программа | установочный диск в коробке верхней 130.0.05 | |

| Укладочные средства | |||

| 130.0.03 | Ящик общий | Деревянный ящик | |

| 130.0.04 | Коробка нижняя | Картонная коробка | |

| 130.0.05 | Коробка верхняя | Картонная коробка | |

| 130.0.06 | Коробка «РС1»** | Картонная коробка |

* Может быть встроена внутрь компьютера или выносного блока для ISA-платы

** При комплектации под компьютер с разъёмом PCI и систему Windows ХР и выше

8. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

Действие профилометра основано на принципе ощупывания неровностей измеряемой поверхности щупом индуктивного датчика - алмазной иглой в процессе трассирования (перемещения датчика вдоль измеряемой поверхности с постоянной скоростью), преобразования перемещения щупа в аналоговый цифровой сигнал с дальнейшей обработкой сигнала в компьютере. Схематическая конструкция профилометра модели 130 показана на рис. 2,

Измеряемая деталь устанавливается на плиту 1 стойки или, если это необходимо, на призму 2, которую можно двигать по плите вдоль направления трассирования, а также класть набок для укладки плоских деталей. Датчик 14 закрепляется своим хвостовиком диаметром 10 мм в гнезде движущегося при трассировании штока привода 12 и фиксируется винтом 13. Привод 7, предназначенный для осуществления трассирования, крепится на каретке 10 стойки винтом крепления привода 5. Каретка имеет сзади стопорный винт, при ослаблении которого каретка может свободно перемещаться по колонне 11 стойки вверх-вниз с поворотом вокруг оси колонны. При этом для страховки от удара датчика о деталь при перемещении каретки вниз необходимо использовать стопорное кольцо 4. После фиксации каретки на какой-то ориентировочной высоте каретка может плавно перемещаться в вертикальном направлении по колонне стойке с помощью рукояток 8 с обеих сторон каретки с фиксатором 9 перемещения каретки, который наряду с усилителем 3 колонны стойки служит для уменьшения вибраций датчика относительно детели в процессе трассирования. ^

На плите могут измеряться детали высотой до 220 мм. Если повернуть привод с датчиком на 180 градусов, то под датчик можно устанавливать сколь угодно большие детали, например, железнодорожное колесо. Измерения можно проводить и без стойки, сняв с неё привод с датчиком, и положив датчик на его ножки 6 на плоскость измеряемой детали. Привод с датчиком можно также просто положить на стол, подкладывая под датчик измеряемые детали и подкладывая под привод пластины толщиной, примерно равной высоте измеряемой детали (плюс 1 мм или минус 0.2 мм „ относительно высоты измеряемой детали).

Из передней части корпуса 14 датчика (выноска по рис.2) выступает носик датчика 15 из нержавеющей стали, на конце которого снизу укреплена твердосплавная опора 17, и за ней на расстоянии около 0.5 мм выступает алмазная игла датчика 16.

При измерениях опора датчика скользит по измеряемой поверхности, описывая огибающую поверхности по вершинам профиля, а игла, также скользя по измеряемой поверхности, снимает собственно профиль поверхности за вычетом её огибающей.

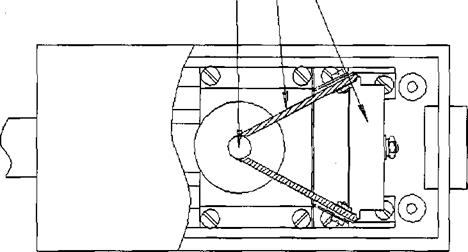

С помощью привода (рис.З) осуществляется трассирование - перемещение датчика' по измеряемой поверхности. Необходимость в показе внутреннего строения привода связана только с описанием рекомендаций по смене пассика 2 (в приводе используется пассик с квадратным сечением 1,1 х 1,1мм и диаметром в свободном состоянии 53 мм), который необходимо сменить в случае выхода из строя. Для заправки нового пассика необходимо просунуть его под маховик 3, и, перегнув без проворота, надеть на ролик 1 мотора. Верхняя крышка корпуса привода крепится четырьмя винтами снизу корпуса

723

Рис. 3. Схематический вид привода сверху при снятой верхней крышке.

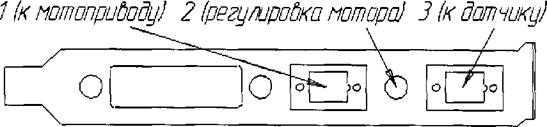

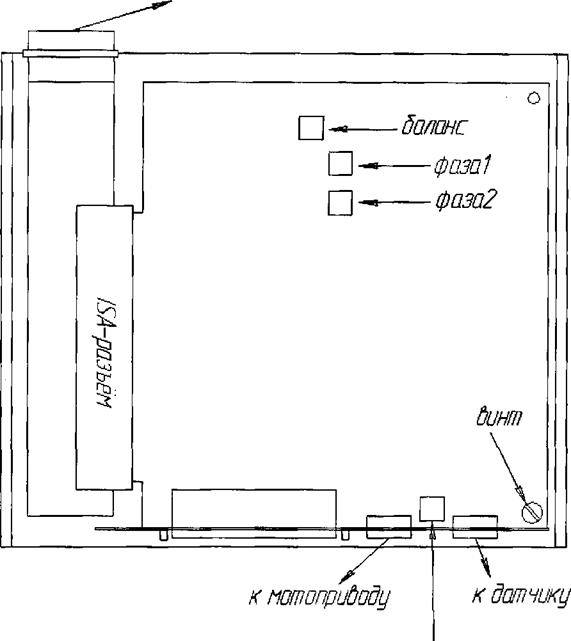

Назначение разъёмов компьютерной ISA-платы для правильного подключения одинаковых по внешнему виду разъёмов от датчика и от привода показано на рисунках 4 и 5.

Рис.4. Вид на разъёмы ISA-платы

каделем к РП-птте

регулировка мотора

Рис.5. Вид на ISA-плату, установленную в выносном блоке

|

|

|

|

|

Дата добавления: 2015-04-25; Просмотров: 2359; Нарушение авторских прав?; Мы поможем в написании вашей работы!