КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Теоретичні відомості. Послідовність виконання роботи

|

|

|

|

Техніка безпеки

Лабораторна робота №7

Завдання до звіту

Послідовність виконання роботи

1. З’ясувати показники якості оцінки кормів.

2. З’ясувати мету і спосіб визначення якості помолу.

3. Вивчити будову та принцип дії лабораторного решітного класифікатора.

4. Обробити 100 г. подрібненого матеріалу.

5. Провести оцінку якості корму.

6. Визначити модуль помолу.

7. Визначити коефіцієнт варіації.

8. Встановити ступінь і рівномірність помолу.

9. Заповнити звіт.

1. Записати основні критерії, які характеризують якість подрібнення.

2. Записати методику розрахунку модуля помолу, коефіцієнта варіації.

3. Дати загальну оцінку якості подрібнення корму.

Питання для самопідготовки

1. За якими показниками оцінюється корм?

2. Що таке модуль помолу?

3. Як визначити ступінь подрібнення?

4. Як визначити коефіцієнт варіації?

Література

1. Ревенко І.І. Механізація тваринництва: Підручник. - К.: Вища освіта, 2004. - С. 76-78

2. Белянчиков М.М. Механізація тваринництва.: Посібник для сільськогосподарських технікумів. – К.: Вища школа, Головне в-во, 1980,. -

С. 136-144

3. Ревенко І.І. Механізація виробництва продукції тваринництва. К.: Урожай. 1989. - С. 38-100

Після виконання роботи студент повинен

Знати: Методику визначення оцінки якості подрібнювання корму.

Вміти: Визначати якість подрібнювання корму.

Тема: Вивчення будови та робочого процесу агрегата по виробництву замінника молока.

Мета: Набути умінь та навиків по регулюванню і керуванню роботою агрегата по виробництву замінника молока.

Обладнання: Агрегат по виробництву замінника молока АЗМ-0,8А, плакати.

2. Вивчати і регулювати машину дозволяється тільки за умови, що станцію вимкнуто з електромережі.

3. Клинопасова і ланцюгова передачі повинні мати захисні кожухи.

4. Електродвигуни і станція керування мають бути заземлені.

5. Забороняється змащувати і регулювати машину в процесі її роботи.

Агрегат для приготування рідких поживних розчинів АЗМ-0,8А забезпечує механізоване змішування сухих кормових компонентів із питною водою, осолоджування (пропарювання) одержаної сумішки, змішування її з молочними відвійками, рослинними або тваринними жирами, біостимуляторами, її охолодження і видавання. Агрегат можна використовувати також для приготування замінників незбираного молока із сухого порошку та питної води.

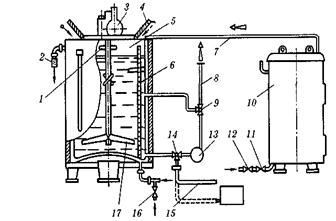

Агрегат (рис. 1) складається зі змішувача 5, насоса-емульгатора 13 системи трубопроводів та з'єднувальної арматури для проходження води і рідкої поживної сумішки, електрообладнання.

| Рис. 1 Конструктивно-функціональна схема агрегата АЗМ-0,8А: 1 — розбризкувач; 2 — патрубок виходу води; 3 — електропривід мішалки; 4 — кришка; 5 — змішувач; 6 — покажчик рівня; 7 — трубопровід гарячої води; 8 — рукав; 9, 14 — триходові крани; 10 — електричний водонагрівник; 11 — зворотний клапан; 12, 16 — вентилі; 13 — насос-емульгатор; 15 — рукав видавання готового продукту; 17 — мішалка |

Змішувач 5 — це циліндричний резервуар із трьома концентричними обичайками. Внутрішня і середня з них створюють повітряну термоізоляційну сорочку. В разі охолодження у цій порожнині циркулює холодна вода. Задану температуру в змішувачі зберігає ізоляційний матеріал, прокладений між зовнішньою і середньою обичайками. Зверху змішувача влаштовано два люки для засипання сухих компонентів та заливання жирів. Ці люки закриваються кришками, які також термоізольовані.

Всередині камери змішування змонтовано мішалку 17, що приводиться в дію через черв'ячний редуктор від електроприводу 3, розміщеного зверху змішувача. На внутрішній поверхні камери є дві нерухомі лопаті. Змішувач оснащений також термометром та покажчиком рівня 6.

Корпус насоса-емульгатора разом із кришкою утворює робочу порожнину, розділену нерухомим диском на дві камери. В одній із них (насосній) обертається крилатка, що створює циркуляцію рідкої сумішки і подає її через перегородку в емульгувальну камеру, а потім у трубопровід. В емульгувальній камері використовується штифтовий подрібнювальний апарат (типу дисмембратора), який забезпечує перетирання твердих часточок та жирових кульок і завдяки цьому якісне перемішування всіх компонентів сумішок.

Система трубопроводів і комплект арматури сполучають змішувач та насос-емульгатор між собою, а також з водопровідною мережею, водонагрівником та водозливом. Електрообладнання агрегата складається з приводів мішалки та насоса, а також шафи керування.

До початку роботи агрегата вода в електронагрівнику 10, що працює в автоматичному режимі, має досягти температури 90 — 95 °С. Після цього електронагрівник вимикають, встановлюють триходові крани 9 і 14 у лінії насоса-емульгатора в положення «Циркуляція» і подають у змішувач 250 л гарячої води. Для цього відкривають кришку 4 змішувача, опускають у нього шланг гарячої води від електронагрівника і відкривають вентиль подачі холодної води в електронагрівник. Заповнення змішувача водою контролюють за покажчиком рівня 6. Після досягнення потрібного рівня вентиль подачі води в електронагрівник перекривають і виймають шланг зі змішувача.

Вмикають приводи мішалки 17 та насоса-емульгатора 13 і поступово засипають сухі кормові компоненти крізь верхній люк. Після перемішування корму до рівномірної консистенції доливають у змішувач ще 250 л гарячої води, закривають кришки 4 і через 10 хв вимикають приводи мішалки та насоса. Суміш витримують протягом однієї години для осолоджування. Потім знову вмикають мішалку, а через 10 хв — насос-емульгатор і закачують у змішувач молочні відвійки. При цьому рукав від триходового крана на всмоктувальній трубі насоса-емульгатора опускають у резервуар із відвійками, а рукоятку крана встановлюють у положення «Забір». Подачу відвійок контролюють за покажчиком рівня відповідно до заданої рецептури виготовлюваної сумішки.

Відкривають кришки змішувача і вентиль подачі холодної води в сорочку змішувача. Нагріту воду, що виходить із сорочки, можна використовувати для миття обладнання чи інших технічних потреб.

У допоміжній посудині (наприклад, відрі) готують відповідно до рецепту сумішку рослинних і тваринних жирів на підігрітих відвійках і кип'яченій воді. Коли температура суміші у змішувачі знизиться до 50 — 55 °С, приготовлену суміш жирів заливають у змішувач. При цьому насос-емульгатор працює в режимі «Циркуляція». Емульгування сумішки має тривати не менше 20 хв.

Після досягнення сумішкою температури 35 - 38 °С подачу холодної води перекривають і зливають її рештки із сорочки змішувача у каналізацію. Кришки змішувача закривають. Для видавання приготовленої кормової сумішки рукоятку триходового крана за насосом-емульгатором встановлюють у положення «Видача».

Після закінчення видавання сумішки агрегат ретельно промивають гарячою водою з електронагрівника (300 л за температури 70 °С). Промивати агрегат рекомендують за двома циклами:

- для промивання трубопроводів і арматури рукоятки триходових кранів встановлюють у положення «Циркуляція», вмикають мішалку та насос-емульгатор. Через 5 хв. рукоятку крана, розміщеного після насоса, переводять у положення «Видача» і зливають воду в каналізацію;

- для промивання внутрішніх поверхонь змішувача та кришок рукав видачі суміші від насоса-емульгатора приєднують до патрубка розбризкувача, розміщеного зверху змішувача, заливають в останній 150 л гарячої води і вмикають насос-емульгатор та мішалку. Налиплі на стінки часточки корму видаляють (за вимкнених приводів робочих органів агрегата) за допомогою щітки. Після промивання рукав знімають із патрубка розбризкувача, а воду зливають у каналізацію.

Місткість робочої камери агрегатів для теплової обробки кормів чи приготування сумішок залежно від заданої продуктивності визначають за формулою:

V =

де V — загальний об'єм робочої камери, м3; (Q — потрібна продуктивність установки, кг/с; Тц — тривалість циклу приготування однієї порції корму, с; β — коефіцієнт заповнення камери кормом, при змішуванні β = 0,7...0,8; γс — щільність сумішки, кг/м3:

Тривалість циклу Tц — це сума часу на завантаження Тзав вихідних компонентів у змішувач, їх обробку Тоб (наприклад, запарювання, змішування) та розвантаження Троз:

Т = Тзав + Тоб + Троз

Тривалість завантажувально-розвантажувальних операцій обумовлюється продуктивністю відповідних механізмів, а час обробки

залежить від виду оброблюваних компонентів та самої сумішки, що готується. Зокрема, час змішування Тзм рекомендується брати:

Тзм = 120...240 с (2 - 4 хв) — для кормосумішок, компоненти яких легко розподіляються між собою (сухі і сипкі);

Тзм = 240...480 с (4 - 8 хв) — за середньої складності змішування (вологі, але не здатні до злипання);

Тзм = 480...900 с (8 - 15 хв) — для сумішок, які важко розподіляються (у складі яких є липкі, грубостеблові компоненти тощо).

|

|

|

|

|

Дата добавления: 2015-03-29; Просмотров: 795; Нарушение авторских прав?; Мы поможем в написании вашей работы!