КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Переработка титановой губки в товарную продукцию 2 страница

|

|

|

|

Кроме того, алюминий имеет высокую теплопроводность и теплоемкость, химически стоек против органических кислот и хорошо сопротивляется воздействию «холодной» азотной кислоты. При нагреве алюминий легко растворяется в разбавленных азотной и серной кислотах. Алюминий хорошо растворяется в щелочах с образованием алюминатов.Он очень быстро окисляется на воздухе, покрываясь тонкой пленкой окиси, которая, в отличие от окиси железа, не пропускает кислород в толщу металла. Однако присутствие даже небольших количеств магния, кальция, натрия, кремния и меди существенно снижает защитные свойства поверхностной пленки оксида алюминия.

Многие физические свойства алюминия существенно зависит от его чистоты. Так, чем чище алюминий, тем выше его температура плавления и электропроводность и ниже – плотностью Однако ряд свойств алюминия (прочность, обрабатываемость, литейные свойства и др.) можно значительно улучшить легирующими добавками магния, кремния, меди, цинка, марганца.

Алюминий обладает большой химической активностью по отношению к кислороду, галогенам, сере и углероду, что имеет большое практическое значение в металлургии.

Механические свойства алюминия невысоки. Предел прочности при разрыве составляет 90 -180 МПа (9 -18 кгс/мм2), твердость НВ(по Бринелю) составляет всего 20 - 40 единиц. Он очень пластичен, что позволяет прокатывать его в тонкие листы и фольгу. Однако чистый алюминий трудно обрабатывается резанием, а также имеет значительную линейную усадку (1,8 %).

Вследствие высокого сродства к кислороду алюминий восстанавливает оксиды многих металлов до металлического состояния. Это позволяет применять алюминий как восстановитель (алюмотермия)

Для улучшения этих свойств в алюминий вводят различные добавки.

Сочетание физических, механических и химических свойств алюминия определяет его широкое применение практически во всех областях техники, особенно в виде его сплавов с другими металлами.

Важнейшими потребителями алюминия и его сплавов являются авиационная и автомобильная промышленности; железнодорожный и водный транспорт, электроника, химическая промышленность, машиностроение, промышленное и гражданское строительство, производство предметов домашнего обихода.

В электротехнике алюминий успешно заменяет медь, особенно в производстве массивных проводников, например, в воздушных линиях, высоковольтных кабелях, шинах распределительных устройств, трансформаторах, и он более чем в три раза легче меди; при поперечном сечении, обеспечивающем одну и ту же проводимость, масса проводов из алюминия вдвое меньше медных.

Сверхчистый алюминий употребляют в производстве электрических конденсаторов и выпрямителей, действие которых основано на способности окисной пленки алюминия пропускать электрический ток только в одном направлении. Сверхчистый алюминий, очищенный зонной плавкой, применяется для синтеза полупроводниковых соединений, применяемых для производства полупроводниковых приборов.

Чистый алюминий используют в производстве разного рода зеркал отражателей. Алюминий высокой чистоты применяют для предохранения металлических поверхностей от действия атмосферной коррозии (плакирование, алюминиевая краска). Обладая относительно низким сечением поглощения нейтронов, алюминий применяется как конструкционный материал в ядерных реакторах.

В алюминиевых резервуарах большой емкости хранят и транспортируют жидкие газы (метан, кислород, водород и т. д.), азотную и уксусную кислоты, чистую воду, перекись водорода и пищевые масла. Алюминий широко применяют и оборудовании и аппаратах пищевой промышленности, для упаковки пищевых продуктов (в виде фольги), для производства разного рода бытовых изделии. Резко возросло потребление алюминия для отделки зданий, архитектурных, транспортных и спортивных сооружений.

В металлургии алюминий (помимо сплавов на его основе) - одна из самых распространённых легирующих добавок в сплавах на основе Сu, Mg, Ti, Ni, Zn и Fe. Применяют алюминий также для раскисления стали пред заливкой её в форму, как легирующую добавку в жароупорные стали, при термитной сварке, в процессах получения некоторых металлов методом алюминотермии. На основе алюминия методом порошковой металлургии создан САП (спечённый алюминиевый порошок), обладающий при температурах выше 300°С большой жаропрочностью.

Значительное количество алюминия расходуется на получение многочисленных сплавов (силумин- сплав алюминия с кремнием, сплавы АЛ7, АЛ19 – меди. АЛ8 и АЛ27 – магнием, дуралюмины –сплавы с медью, магнием и марганцем).

Силумины отличаются высокими литейными свойствами и хорошо поддаются сварке. Из силуминовых сплавов получают фасонные отливки любой конфигурации. Известны также подшипниковые алюминиевые сплавы на основе систем с железом, никелем, медью.

Алюминий используют в производстве взрывчатых веществ (аммонал, алюмотол). Широко применяют различные соединения алюминия.

Порошки плавленого оксида алюминия (корунда) используют в качестве исходного материала при изготовлении шлифовальных кругов, шкурки и других абразивных изделий. Из чистого оксида алюминия изготавливают жаропрочные тигли и трубы, огнеупоры, искусственные рубины, высококачественные зубные цементы.

Производство и потребление алюминия непрерывно растет, значительно опережая по темпам роста производство стали, меди, свинца, цинка.

Для развитых промышленных стран потребление алюминия по отдельным отраслям выражается следующими цифрами, % от общего потребления: транспорт – 35- 39; тара и упаковка – 27- 12; строительство – 19- 14; электротехника – 5 – 7; маштном\строение – 6- 12.

3.4.2. Сырье для получения алюминия

Алюминий — наиболее распространенный металл в земной коре (8,05 %, в пересчете на Al2O3 - ~ 15 %); в чистом виде он не встречается, зато минералов, содержащих алюминий, очень много, их больше 250. Наиболее распространены в природе соединения с кислородом

Наиболее распространенными, имеющих промышленное значение или перспективных в будущем являются следующие, табл. 1.

Таблица 1. Наиболее распространенные минералы алюминия

| Минерал | Формула | Al2O3, % |

| Корунд | Al2O3 | 100,0 |

| Диаспор,бемит | Al2O3*H2O | 85,0 |

| Гидраргилит | Al2O3* 3 H2O | 71,0 |

| Кианит | Al2O3* SiO2 | 63,0 |

| Каолинит | Al2O3 *2SiO2* 2 H2O | 39,5 |

| Алунит | K2SO4*Al2(SO)4*4Al (OH)2 | 37,0 |

| Нефелин | (Na,K)2O *Al2O3* 2SiO2 | 32,3 – 35,9 |

Корунд, нефелин, алунит

каолинит

Основным сырьем для получения алюминия служат бокситы.

|

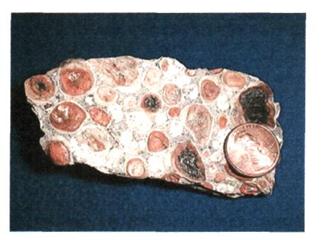

Бокситы (Al2O3 *n H2O) - сложная горная порода, которая содержит алюминий в виде гидроокисей. Кроме того, в бокситах всегда присутствуют окиси и гидроокиси железа, кремнезем в виде кварца, каолинита, а также карбонат кальция, окись титана и др. Внешний вид и химический состав бокситов очень непостоянен. Качество бокситов определяется количеством окиси алюминия и содержанием кремнезема, вредной примеси, затрудняющей получение алюминия.

Рис. 1. Боксит

Химический состав бокситов изменяется в очень широких пределах, так содержание оксида алюминия (глинозема) колеблется от 35 до 60 %; оксида кремния (кремнезема) от десятых долей до 25 %, оксида железа от 2 до 40 %, оксида титана от следов до 11 %. По внешнему виду бокситы похожи на глину. Они могут иметь различные цвета от белого до темно –красного. Плотность в зависимости от их пористость колеблется от 1200 до 3500 кг/ м3. Важнейшими характеристиками, определяющими качество бокситов, является отношением содержания оксида алюминия к содержанию оксида кремния. Чем выше кремневый модуль, т.е. чем больше содержание оксида алюминия и меньше оксида кремния, тем выше качество боксита.

На Украине качественного глиноземсодержащего сырья весьма мало. Поэтому алюминиевая промышленность базируется на импортных, в основном Гвинейских бокситах.

Для получения алюминия недостаточно иметь только алюминиевую руду; требуется еще другой вид сырья - плавиковый шпат для получения криолита и других фтористых солей, необходимых в производстве алюминия.

Нужны также чистые углеродистые материалы для получения анодной массы и других электродных изделий, без которых невозможно электролитическое производство алюминия. Нельзя его осуществить и без большого расхода электрической энергии. Таким образом, современное производство алюминия складывается из четырех самостоятельных процессов:

производства глинозема,

получения криолита,

электродного производства

электролитического получения алюминия.

Часть электролитического алюминия подвергают дополнительному рафинированию.

На рис. 2 приведенная схема получения чистого алюминия: является типовой и лежит в основе практически всей мировой алюминиевой промышленности.

Рис.2. Принципиальная технологическая схема получения алюминия

3.4.3. Производство глинозема

Как видно из схемы на рис. 1, для производства алюминия сначала нужно получить чистую окись алюминия. Современная алюминиевая промышленность использует используют два способа переработки:

способ Байера;

способ спекания.

3.4.3.1. Получение глинозема по способу Байера

Способ Байера получил наиболее широкое распространение в мировой практике. Он был предложен в конце 19 столетия австрийским химиком К. Н. Байером, работавшим в России. По имени автора этот процесс был назван способом Байера.

Способ Байера относится к щелочным гидрохимическим процессам. В основе способа лежит обратимая химическая реакция

В условиях обработки (выщелачивания) исходной руды раствором едкого натра эта реакция идет вправо, т. е. алюминий переходит в раствор в форме алюмината натрия.

При разложении (декомпозиции) полученных растворов равновесие реакции сдвигается в обратную сторону и происходит гидролиз алюминатного раствора с образованием кристаллического осадка гидроксида алюминия.

В способе Байера технологический цикл по щелочи замкнут. Затраченная на выщелачивание щелочь освобождается при декомпозиции и возвращается в голову процесса на обработку новых порций руды.

Способ Байера обычно применяют для переработки высококачественных бокситов с относительно низким содержанием кремнезема. На рис. 3 приведена схема получения окиси алюминия по способу Байера. Согласно этой схеме исходный боксит дробят и затем измельчают в среде концентрированного оборотного раствора щелочи.

Боксит

Смешение ← NaOH

Обработка в автоклаве

2500С, 40 ат

Алюминат натрия + красный шлам

←Красный шлам Сгущение Выпаривание

→Щелочной алюминат

Декомпозиция

Охлаждение

Раствор едкого натрия +

Гидроокись алюминия

(Al(OH)3)

Затравка Фильтрация Возврат

Al(OH)3 NaOH

Гидроокись алюминия

Al(OH)3

Кальцинация

13000С

Al2O3

Рис. 3. Схема производства глинозема по способу Байера

Далее пульпу выщелачивают с целью перевода оксида алюминия в раствор.

Al2O3 * n H2O + 2 NaOH ↔ 2 NaAlO2 + (n + 1) H2O

Одновременно с природными гидроксидами алюминия со щелочью взаимодействуют свободный кремнезем и различные алюмосиликаты. Этот процесс идет вначале с образованием силиката натрия по реакции

Силикат натрия реагирует затем с алюминатом натрия с образованием нерастворимого в щелочных растворах натриевого гидроалюмосиликата:

Образование больших количеств нерастворимого гидроалюмосиликата натрия при выщелачивании бокситов недопустимо, так как ведет к неизбежным потерям щелочи и к снижению извлечения в раствор алюминия. По этой причине бокситы с повышенным содержанием кремнезема перерабатывать способом Байера нецелесообразно.

Для выщелачивания бокситов и особенно бокситов, содержащих алюминий в форме моногидроксида, требуются температуры не ниже 180 -240 'С. Выщелачивание бокситов проводят в специальных аппаратах - автоклавах, работающих под давлением, рис. 4.

Вертикальный автоклав диаметром 1,6 – 2,5 м и высотой 13,5 -17,5 м, представляют собой стальные сосуды 1, работающие при давлениях до 3 МПа и температуре до 250 °С. Обогрев автоклавов может производиться острым паром, вдуваемым непосредственно в пульпу через барботер 7, или с помощью обогреваемых змеевиков.

Он снабжен трубой передавливания для разгрузки пульпы 2. Загружают пульпу в автоклав через штуцер в верхнем днище. Аппарат устанавливают на несущую конструкцию с помощью четырех опор 8, приваренных к корпусу.

Выщелачивание бокситов в автоклавах можно проводить как в периодическом, так и в непрерывном автоматизированном режимах.

При периодическом выщелачивании пульпу с начала до конца обрабатывают в одном автоклаве. Оно включает следующие операции: загрузку пульпы, нагрев ее до необходимой температуры, выщелачивание и разгрузку автоклава. Длительность процесса при этом составляет около 3 ч, в том числе на выщелачивание затрачивается 1,5 – 2 ч.

Рис .4. Автоклав для выщелачивания бокситов:

1 - корпус; 2 - загрузочный штуцер; 3 - труба передавливания (разгрузочная); 4 - штуцер сдувки; 5 - штуцер для подключения контрольно-измерительных приборов: 6 - люк; 7 - барботер; 8 - опоры

Периодическое выщелачивание в настоящее время потеряло свое практическое значение.

Непрерывный процесс осуществляется в автоматизированных автоклавных батареях (рис. 5), объединяющих в зависимости.от технологических требований по 6 - 10 автоклавов.

Бокситовая пульпа из мешалок 1 с помощью поршневого насоса 3 нагнетается в теплообменники 4, где нагревается сепараторным паром I ступени сепарации. Из теплообменника пульпа поступает в греющие реакционных автоклавов 6, в которых протекает и завершается процесс выщелачивания. Из последнего автоклава пульпа вводится в сепараторы I и 11 ступеней 7,8, где давление снижается до атмосферного (соответственно снижается и температура до 80 – 900 Савтоклавы 5 и далее передавливается последовательно через батарею

|

Рис. 5. Схема непрерывного выщелачивания бокситов в автоматизированной батарее:

1- мешалка; 2 - воздушный компенсатор; 3 - поршневой насос; 4 - теплообменник; 5 - греющие автоклавы; 6- реакционные автоклавы; 7 - сепаратор пульпы I ступени; 6 - сепаратор пульпы II ступени; 9 - мешалка разбавления; 10 -самоиспаритель конденсата; 11 - распределитель; 12 - бак с конденсатной водой

Вследствие резкого снижения давления пульпа в сепараторе I ступени вскипает, образовавшийся в нем пар направляют в подогреватели первичного нагрева 4 исходной пульпы. Низкотемпературный пар сепаратора второй ступени используют для подогрева воды, необходимой для промывки шлама.

Время пребывания пульпы в автоклавах составляет около 2 ч. Из сепаратора пульпа, состоящая из алюминатного раствора и красного шлама, поступает на разбавление в мешалку 9, а затем в отделение сгущения и промывки красного шлама. Сгущение пульпы проводят чаще всего в однокамерных сгустителях диаметром 30 - 40 м.

Выпущенный из сгустителей шлам подвергают многократной промывке по принципу противотока, что позволяет более полно отмыть его от остатков алюминатного раствора и получить промывные воды более высокой концентрации. Промытый красный шлам откачивают в хранилище. Выход шлама в зависимости от вида и качества перерабатываемого боксита составляет 20—50 % от исходной массы. Примерный состав красного шлама следующий, %: 12-15 А1203; 45-50 Fe2O3; 6 -11 SiO2.

На Николаевском глиноземном заводе внедрена новая технология высокотемпературного трубчатого выщелачивания, позволяющая повысить извлечение глинозема из боксита на 1,5%, повысить производительность на 140 тыс.т глинозема в год и снизить капитальные затраты на строительство на 10 – 15 %. Особенность процесса заключается в том, что выщелачивание трудновскрываемых бокситов проводят при температуре 270 0С и нагрев пульпы проводят глухим паром с использованием кожухотрубных теплообменников специальной конструкции, рассчитанных на высокое давление с площадью теплообмена F = 100 м2; и в перспективе 400 м2, работающих в режиме «глухого» нагрева.

Рис. Установка высокотемпературного выщелачивания на ООО НГЗ

Рис. Модель установки высокотемпературного выщелачивания

Алюминатный раствор после сгущения обрабатывают на фильтрах, работающих под давлением или под разрежением. Раствор после фильтрации должен содержать Fe2O3 не более 10 г / м3 и SiO2 не более 5 -6 г / м3. Температура раствора около 90 °С. Далее раствор подвергают декомпозиции (разложению).

Процесс декомпозиции, получивший название «выкручивание». основан на обратимой реакции:

Его цель - кристаллизация из раствора А1(ОН)3. Для того чтобы осуществить процесс разложения алюминатного раствора, т. е. сдвинуть равновесие реакции вправо, необходимо разбавить раствор, охладить его, ввести «затравку» (ранее полученные мелкие кристаллы гидроксида алюминия) и перемешивать пульпу в течение 50 - 90 ч, чтобы вырастить достаточно крупные кристаллы.

Выкручивание алюминатных растворов проводят в аппаратах, называемых декомпозерами рис. 6 и 7, с механическим или пневматическим (воздушным) перемешиванием в периодическом или непрерывном режимах

Рис. 6. Декомпозер смеханическим перемешиванием:

1 - вал; 2 - лопасть; 3 - цепь; 4 - волокуша; 5 - сифон

Декомпозер с механическим перемешиванием (рис. 6) представляет собой стальной бак высотой и диаметром по 8 м, внутри которого вращается цепная мешалка 3, состоящая из вала с лопастями и свободно подвешенных на них цепей с волокушами 4.

Декомпозеры с воздушным перемешиванием (рис. 7) являются наиболее совершенными и крупными аппаратами 1 вместимостью до 3000 м3. Для перемешивания пульпы, обеспечивающей хорошую циркуляцию затравки, служит циркуляционный аэролифт (пневмоподъемник) 2. Он состоит из двух концентрически установленных вертикальных труб. По внутренней трубе сверху в коническую часть декомпозера, где оседает кристаллизующийся гидроксид алюминия, подают сжатый воздух. Выходя из центральной трубы, воздух способствует образованию воздушно-пульповой взвеси, которая, обладает значительно меньшей плотностью, устремляется в кольцевой зазор аэролифта и, поднимаясь, сливается через верхний открытый конец наружной трубы.

|

Рис. 7. Схема декомпозера с воздушным перемешиванием:

1 - корпус; 2 - аэролифт для перемешивания; 3 - транспортный аэролифт;

4 - боковая барботажная трубка; 5 - водяные рубашки; 6 - люк; 7 - разгрузочный клапан; 8 - вытяжная труба

Кроме циркуляционного аэролифта в пневматическом декомпозере имеется транспортный аэролифт, с помощью которого осущечтвляется переток пульпы из одного декомпозера в другой.

После декомпозиции пульпа поступает в сгустители, где гидрооксид отделяют от раствора.

Полученный гидрооксид в гидросепараторах разделяют на фракции с размером частиц – 40- 100 мкм и мелкую фракцию (размером меньше 40 мкм), которую используют в качестве затравки при декомпозиции. Крупную фракцию промывают, фильтруют и направляют на кальцинацию.

Цель кальцинации – обезвоживание гидроксида алюминия по реакции:

2 Al(OH)3 → Al2O3 + 3 H2O

Это достигается сушкой и прокалкой гидроксида при температуре ~ 12000С. При этом получают негигроскопический α – глинозем.

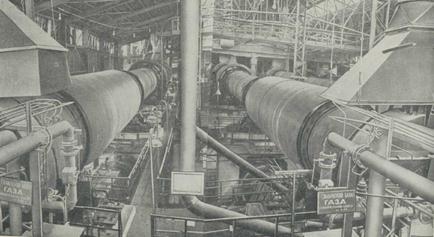

На большинстве заводов кальцинацию глинозема осуществляют в трубчатых вращающихся печах длиной 35 – 110 м и диаметром 2,5 – 4,5 м Прокаленный глинозем охлаждают в трубчатых холодильниках длиной 25- 50 м и диаметром 2, 5 – 3,5 м. Конструктивная суть установки для кальцинации аналогична для спекания глиноземсодержащего сырья, рассматривается позже.

Рис. Печи прокалки глинозема

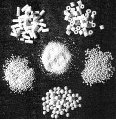

Рис. Глинозем металлургический; кристаллы гидроксида алюминия, мелкодисперсный глинозем

3.4.3.2. Получение глинозема способом спекания.

Способ применяют для получения глинозема из высококремнистых

(больше 6 - 8 % диоксида кремния) бокситов с кремниевым модулем менее 5 – 7. Способ пригоден также для переработки любого алюминиевого сырья.

Сущность способа заключается в получении твердых алюминатов натрия путем их спекания при высоких температурах (1250 - 1300 0С) и последующим выщелачивании спека.

Основные стадии этого процесса:

подготовка к спеканию;

спекание;

выщелачивание спека;

обескремнивание алюминатного раствора;

отделения алюминатного раствора от красного шлама;

карбонизация алюминатного раствора с получением гидроксида алюмния;

отделение гидрооксида алюминия от содового раствора;

кальцинации гидроксида алюминия.

При проведении процесса спекания глиноземсодержащего сырья кроме щелочного реагента, в качестве которого используют соду, в шихту добавляют известь, цель добавки которой заключается в связывании оксида кремния в малорастворимый в содовом растворе кальциевые силикаты по реакциям:

Al2O3 + Na2CO3 = 2 NaAlO2 + CO2

2 CaCO3 + SiO2 = 2 CaO* SiO2 + 2 CO2

Примерная схема спекания боксито – содово - известковой шихты, рис. 8.

Сода Боксит Известняк

ДРОБЛЕНИЕ ДРОБЛЕНИЕ

МОКРОЕ ИЗМЕЛЬЧЕНИЕ

Пульпа

СПЕКАНИЕ

Спек Газы

ДРОБЛЕНИЕ Вода

ВЫЩЕЛАЧИВАНИЕ

Алюминатный раствор Красный шлам

ОБЕСКРЕМНИВАНИЕ В отвал

Белый шлам КАРБОНИЗАЦИЯ

Гидратная пульпа

ОТДЕЛЕНИЕ И ПРОМЫВКА ГИДРОКСИДА АЛЮМИНИЯ

Маточный раствор и промводы Al(OH) 3

ВЫПАРИВАНИЕ КАЛЬЦИНАЦИЯ

Содовый раствор Глинозем

Рис. 8. Схема производства глинозема из бокситов по способу спекания

Спекание ведут в трубчатых вращающиеся печи, имеющие длину 80 -185 м и диаметр 2,5 - 5 м (рис. 9). Полученную пульпу подают в холодный конец печи, где она встречается с отходящими печными газами, имеющими температуру ~ 400 °С. В результате влага испаряется; высохшая шихта перемещается в горячую зону, в которой температура достигает 1250 - 13000С. По мере нагревания в шихте протекают ранее указанные реакции. Полученный в печи спек охлаждают, дробят и подвергают выщелачиванию, сущность которого заключается в воздействии на спек слабых растворов соды. В результате выщелачивания из спека в раствор переходит алюминат натрия (Na2O*Al2O3 или NaAlO2), а нерастворившаяся часть, называемая красным шламом, содержащий оксиды железа, кремния, кальция и частично алюминия отправляется в отвал.

Рис. 9. Трубчатая вращающаяся печь:

1 - труба; 2 - форсунка; 3 - разгрузочная головка; 4 - венцовая шестерня; 5 - опорные бандажи; 6 - загрузочная головка; 7 – редуктор

Несмотря на то, что основная масса кремния переходит в раствор в виде растворимого двукальциевого силиката, в раствор переходит немного кремния в виде гидросиликатов, в связи с чем раствор подвергают обескремниванию.

Обескремнивание алюминатного раствора осуществляют в батарее автоклавов длительной (около 2,5 ч) выдержкой при температуре 150 - 170 0С. В этих условиях вырастают кристаллы нерастворимого в воде соединения Na2O*Al2O3* 2SiO2* 2 H2O (иногда к раствору добавляют известь, в этом случае образуются кристаллы CaO* Al2O3* 2 SiO2*2H2O). Из автоклавов выходит пульпа, состоящая из алюминатного раствора и осадка – белого шлама. Далее раствор отделяют от белого шлама путем сгущения, а раствор направляют на карбонизацию.

Назначение операции карбонизации - выделение из раствора гидроокиси алюминия, не загрязненной другими веществами; ее проводят в цилиндрических баках с мешалками, в которых углекислый газ (обычно очищенные печные газы) продувают через раствор. Под действием СО2 алюминатный раствор разлагается, из него выпадает белый осадок - гидрат окиси алюминия, который отделяется от раствора соды фильтрацией:

Оставшийся оборотный раствор соды после добавления в него некоторого количества свежей соды возвращается на подготовку шихты для очередного спекания, а гидрат окиси алюминия прокаливается (кальцинация) в трубчатых вращающихся печах аналогично процессу кальцинации способа Байера.

На практике кальцинацию глинозема осуществляют в трубчатых вращающихся печах, футерованных шамотным кирпичом (рис. 10). Печи для кальцинации имеют наклон 2,5 - 3 % к длине, длину 35 - 110 м, диаметр 3 - 4 м.

| Рис. 10. Схема кальцинации гидроксидаалюминия: 1 - бункер; 2 - шнековый питатель; 3 - трубчатая вращающаяся печь; 4 -трубчатый холодильник; 5 - камерный насос; 6 - батарейные циклоны; 7- электрофильтр |

Скорость вращения печи 1 - 2 об / мин. Охлаждение прокаленного глинозема проводят в орошаемых водой трубчатых холодильниках длиной 25 - 50 м, диаметром 2,3 - 3,5 со скоростью вращения 2 - 3 об / мин. Холодильник по своей конструкции аналогичен трубчатым вращающимся печам. Отличие заключается в отсутствии футеровки на нижнему разгрузочном конце барабана.

3.4.3.3. Электролитическое производство алюминия

Получить алюминий из водного раствора, как это, например, делается для меди и некоторых других металлов, методом электролиза невозможно, ввиду того что алюминий имеет более отрицательный потенциал выделения, чем водород.

|

|

|

|

|

Дата добавления: 2015-03-31; Просмотров: 1713; Нарушение авторских прав?; Мы поможем в написании вашей работы!