КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Аппроксимация функции состояния степенной функцией

|

|

|

|

Основы диагностики и прогнозирования технического состояния машин.

В теории диагностики и прогонозирования вывод об изменении параметра состояния в настоящем и будущем делается на основе изучения изменения этого параметра в прошлом. Чем больше имеется данных об изменении этого параметра в прошлом, тем точнее будет диагностика и прогноз на будущее.

Различают два вида информации об изменении параметра состояния (элемента, детали, узла, машины):

· Для совокупности одноименных элементов,

· Для конкретного элемента (с использованием информации о совокупности одноименных элементов – если она есть).

В первом случае используют метод прогнозирования по среднему статистическому изменению параметра состояния и среднеквадратическому отклонению этого изменения.

Во втором случае – при наличии информации об изменениях параметра состояния данного элемента применяется метод прогнозирования по реализации. Он заключается в предсказании изменения параметра состояния конкретного элемента с учетом его индивидуального изменения в прошлом.

На действительный процесс изменения параметра состояния оказывает влияние большое число факторов, которые можно разделить на две группы:

· Внутренние, или конструктивно-технологические факторы, определяюшие качество конструкции и качество изготовления машины,

· Внешние, или эксплуатационные факторы, зависящие от реальных условий эксплуатации, режимов работы и ТОиР, квалификации и навыков обслуживающего персонала и другие.

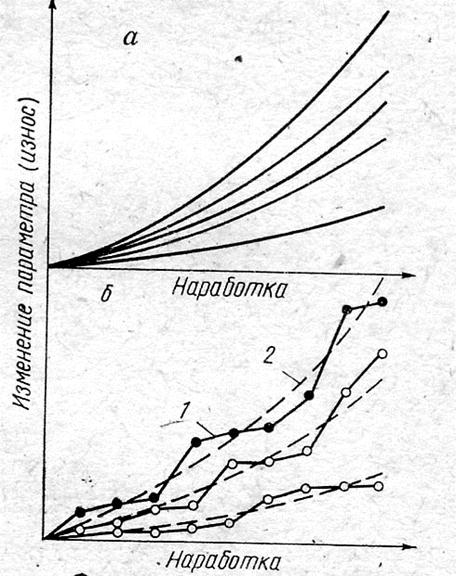

Изменение параметра состояния элемента (износ и старение) под действием внутренних, конструктивно-технологических факторов происходит постепенно в конкретных эксплуатационных условиях. На рис. 1 приведены изменения технического состояния для нескольких элементов в виде плавных кривых, отличающихся интенсивностью (скоростью) изменения параметра состояния.

|

Рис 1. Изменение параметра состояния элемента (износ и старение) под действием внутренних конструктивно-технологических факторов.

Изменения параметра состояния элементов машины под влиянием второй группы факторов происходит по ломаной возрастающей линии вследствие возникновения в отдельные моменты особо неблагоприятных условий эксплуатации (см. рис. 2). Это происходит из-за того, что в моменты неблагоприятных условий эксплуатации износ деталей значительно возрастает. Так происходит, например, в моменты запуска двигателя автомобиля, особенно в холодное время года.

|

Рис. 2. Изменение параметра состояния элемента под действием внешних (нестационарных эксплуатационных) факторов (непрерывные линии – фактические изменения параметра с разной интенсивностью (скоростью) изменения, пунктирные линии – усредненные изменения параметра).

При значительном влиянии случайных эксплуатационных факторов, состояние элемента обычно характеризуют усредненной теоретической кривой изменения параметра состояния (показана пунктирными кривыми на рис. 2).

Рис. Зависимость выходного параметра машины от наработки.

Необходимые параметры для проведения диагностики и прогнозирования. Основной набор характеристик и параметров, применяемых для диагностики и прогнозирования, перечислен ниже.

Интенсивность (скорость) изменения параметра состояния в реальных условиях эксплуатации говорит о значительном рассеивании этого показателя для однотипных элементов при одинаковой наработке, что обьясняется влиянием на процесс большого числа конструктивно-технологических и эксплуатационных факторов.

Интенсивность изменения параметра состояния является комплексным, обобщающим фактором, учитывающим одновременно свойства машины, заложенные при ее производстве, и эксплуатационные условия. Интенсивность изменения параметра состояния конкретного элемента может быть постоянной или непрерывно, или дискретно изменяющейся величиной.

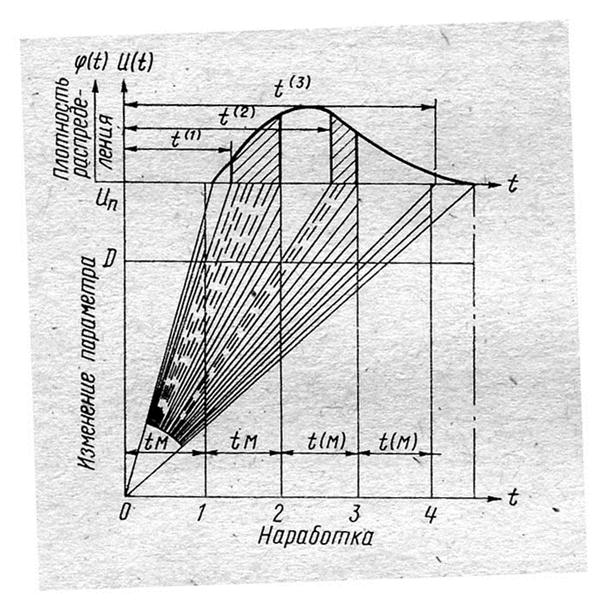

Рис. 3. Изменение параметра машины во времени.

Структура элемента может определяться его геометрическими формами, размерами, взаимным расположением элементов.

Структура элемента влияет одновременно на количественную и качественную стороны изменения параметра состояния в процессе эксплуатации, определяя характер изменения функции состояния элемента. При относительно слабом влиянии эксплуатационных факторов изменение параметра состояния в зависимости от структуры элемента может иметь вид прямой линии, или плавной кривой с возрастающим или убывающим тангенсом угла наклона на всем диапазоне, или на отдельных участках изменения параметра.

Предельное изменение параметра uP определяется потерей элементами машины своей работоспособности, то-есть отказом элементов. При прочих равных условиях срок службы (ресурс, долговечность) элемента возрастает с увеличением значения предельного состояния uP.

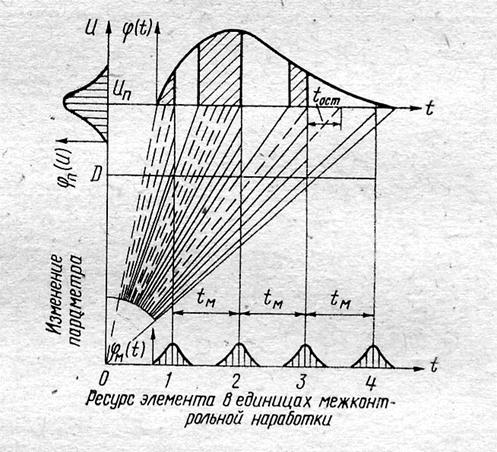

При установленном межремонтном периоде tM часть элементов достигает предельного износа uP до проведения первого ремонта (см. рис. 3). Кроме того, часть элементов достигло допустимого износа D до проведения первого ремонта (см. рис. 3), при этом элементы были оставлены при первом ремонте без замены, до следующего ремонта. Такие элементы дают отказы в процессе эксплуатации, что приводит к вынужденным простоям машины. Остальную часть деталей заменяют при ремонте, если износ превысил допустимое значение D.

Допустимое изменение параметра состояния элементов D сильно влияет на показатели безотказной работы. Увеличение допустимого изменения параметра состояния D ведет к росту числа отказов в процессе эксплуатации, но снижает расход запасных частей при ремонте. Уменьшение величины D повышает безотказность работы, увеличивая расход на запасные части.

Следовательно, направленное управление безотказностью может достигаться изменением величины допустимого значения D параметра состояния, то-есть прерыванием дальнейшего изменения параметра конкретных элементов при превышении реализации его предельного состояния.

На рис. представлены прямолинейные реализации элементов с рассеиванием интенсивности их изменений и других показателей. Реализации в виде непрерывных линий не доходят до предельного значения, так как их прерывают путем замены элементов в моменты времени t = 1, 2, 3, 4, …

Межконтрольная, или межремонтная наработка tM определяется в зависимости от реальных условий эксплуатации, так же, как как и допустимое изменение параметра состояния. При увеличении межремонтного периода tM уменьшается число проверок. Однако наряду с этим ухудшаются показатели безотказности работы и число отказов при прочих равных условиях возрастает.

Уменьшение tM позволяет чаще проводить проверку значений параметров состояний, сопоставляя их с предельно допустимыми значениями uP, тем самым позволяет предупреждать возможность возникновения отказов.

Сравнивая возможные варианты межконтрольной и межремонтной наработки, необходимо отметить, что периодичность контроля состояния элементов (диагностика) имеет меньшую вариацию, чем периодичность межремонтной наработки.

Рис. Изменение параметра машины от наработки и ее связь с динамикой отказов

Функция изменения технического состояния элементов машин и ее аппроксимация.

Правильный выбор и обоснование функции, аппроксимирующей техническое состояние элемента (машины) определяет точность и экономичность прогнозирования. К функции технического состояния предьявляются основные требования:

· Знание вклада процессов, влияющих на параметры технического состояния (степени влияния внутренних и внешних факторов, режимов эксплуатации и ТОиР),

· Функция должна быть возрастающей, и должна отражать интегральный характер изменения параметра состояния в зависимости от наработки,

· функция должна быть универсальной, позволяющей описывать степенные и другие зависимости изменения параметра от наработки (срока службы),

· В аналитическое выражение должно входить небольшое количество коэффициентов, что упрощает использование формул и прогнозирование по ним.

Всем этим требованиям удовлетворяет случайная функция с возрастающими реализациями.

Значение функции технического состояния u(t) в определенный момент времени t является положительной величиной. Реализация изменения параметра представляет собой монотонную функцию в диапазоне от 0 до предельного состояния (значения) параметра. Учет внутренних и внешних факторов изменения технического состояния позволяет сконструировать функцию изменения параметра как сумму двух случайных величин:

u(t) = u0(t) + z (13)

Здесь u(t) - фактическое изменение параметра в момент времени t, u0(t) – теоретическое изменение параметра под влиянием конструктивно-технологических (внутренних) факторов, z – отклонение величины под действием внешних (эксплуатационных) факторов.

Рис.2 иллюстрирует это положение. Так, точками (непрерывная кривая) показаны действительные значения параметра изделия при разных эксплуатационных режимах, а пунктиром показаны теоретические аппроксимирующие кривые, соответствующие средним эксплуатационным показателям. Величина z указывает на распределение отклонения фактического значения параметра от усредняющей кривой. Средние значения и построенная на их основе теоретическая кривая (пунктирная) описывает изменение параметра в усредненных условиях эксплуатации. Значения этой функции в каждой точке времени соответствует математическому ожиданию параметра.

Обычно, фактическое изменение параметра технического состояния в рабочей области (от конца приработки до достижения параметром своего предельного значения) хорошо описывается линейной зависимостью (прямой линией) вида:

u(t) – u1 = vc t + z (14)

Здесь u(t) - фактическое изменение параметра в момент времени t, u1 - значение параметра в конце периода приработки, z – случайная величина, являющаяся отклонением от усредняющей прямой под действием внешних (эксплуатационных) факторов. При приближенном учете реального процесса изменения параметра, или при незначительном влиянии внешних факторов можно положить z ® 0, что приводит к выражению:

u(t) – u1 = vc t (15)

Часто изменение парметра состояния в период приработки незначительно по сравнению с uP, а вариация u1 является величиной второго или третьего порядка малости, поэтому величину u1 можно рассматривать как детерминированную величину. Тогда участком приработки можно пренебречь, что упрощает выражение (15):

u(t) = vc t (16)

Используя (16), можно оценить ресурс элемента ТР, имеющего скорость изменения параметра v0:

TP = uP / v0 (17)

В выражениях (14) – (16) величина vc для конкретного элемента является определенным числом v0. Поэтому, когда мы говорим о конкретном элементе, мы имеем одну определенную линейную функцию.

Для набора однотипных элементов vc - это случайная величина с плотностью распределения f0 (v), которая обычно соответствует нормальному распределения со средним значением v0 и среднеквадратическим отклонением sV

vC =

(18)

(18)

Таким образом, для однотипных элементов существует набор прямых линий с разными наклонами (скоростями vc), при этом параметры нормального распределения можно определить из эксплуатационных данных или из испытаний.

Можно вычислить плотность распределения ресурса j(t) с использованием (16) и учетом распределения (18):

j(t) =  . (19)

. (19)

Плотность распределения ресурса является функцией случайной величины vc, мода ресурса совпадает с (17), а максимальное значение функции плотности равно

jMAX =j (TP) =  . (20)

. (20)

По сравнению с линейной функцией, более общее применение для описания технического состояния элемента имеет степенная функция с двумя параметрами. Заменяя ей в (13) функцию u0(t), получим вместо (14)-(16) соответствующие соотношения:

u(t) – u1 = vc ta + z, (21)

u(t) – u1 = vc ta, (22)

u(t) = vc ta. (23)

Здесь параметры a > 0, vC > 0, где a - показатель степени, определяющий характер изменения параметра. При a = 1 – это линейная функция, при a > 1 она возрастает при t > 1 быстрее линейной, что соответствует физической картине наращивания интенсивности износа, и, как следствие, более быстрому изменению параметра технического состояния элемента. Параметр vC, как и прежде, является показателем интенсивности (скорости) изменения параметра состояния элемента. Для конкретного элемента он, попрежнему, определенное число, а для набора однотипных элементов – случайная величина с плотностью нормального распределения вида (18).

Степенная функция изменения параметра состояния обладает большой универсальностью, коэффициенты этой функции имеют определенный физический смысл, а их число невелико – всего два. Все это обеспечивает возможность широкого использования степенной функции для практического прогнозирования. Показатели степени a получаются из обработки опытных данных, при этом для широкого класса процессов и механизмов (узлов, агрегатов, элементов) параметр a лежит в пределах 1 < a < 2 [1]. Так, например, для мощности автомобильного двигателя a = 1.7, для угара масла a = 2, для износа валов, пальцев и осей a =1.4, и др..

|

|

|

|

|

Дата добавления: 2015-03-31; Просмотров: 730; Нарушение авторских прав?; Мы поможем в написании вашей работы!