КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технология азотирования

|

|

|

|

В зависимости от необходимых свойств различают:

1. Азотирование твердосное;

2. Азотирование антикоррозионное

Твердосное азотирование проводят при Т=500 – 620оС. Основными фазами, повышающими твердость, является азотистый a-твердый раствор и g¢-фаза;e-фаза имеет низкую твердость., но обладает высокими антикоррозионными свойствами, получение именно этой фазы является целью антикоррозионного азотирования.

При твердосном азотировании температуры не превышают точки А1 для стали, т.е матрица не притерпевает никаких фазовых превращений. По этому азотированию подвергают полностью изготовленные изделия, прошедшие механическую и термическую обработку. ТО – это улучшение (температура высокого отпуска для азотированных сталей 600 – 650оС).

Твердосное азотирование проводят либо одноступенчато, либо двухступенчато.

При одноступенчатом азотировании Т=540 – 560оС, время насыщения. Время насыщения 36 – 60 часов. Толщина полученного слоя 0,5 – 0,8 мм. Твердость поверхности: 950 – 1050 HV.

Для ускорения процесса, используют двухступенчатое азотирование.

Первая ступень: Проходит азотирование при Т=500 – 520оС в течении 18 – 20 часов. За это время на поверхности образуется очень твердый слой, но с высоким содержание Азота.

Вторая ступень: Т=560 – 570оС или Т=600 – 620оС. Время выдержки 20 – 24 часа. Толщина слоя 0,5 – 0,8 мм, а твердость 850 – 1100 HV.

Охлаждаем до 200оС в NH3.

Антикоррозионное азотирование проводят при Т=600 – 700оС от 30 мин. до 6 часов. Этому азотированию подвергают любые стали.

На поверхности должна образоваться тонкая пленка e-фазы.

Иногда антикоррозионное азотирование проводят приТ=770 – 850оС – это температура закалки, а потом закаляют в масле или воде. Под слоем e-фазы получается азотистый Водород, который имеет обычную твердость 700 – 900 HV. В таком сочетании структур e-фаза хорошо работает на износ и сохраняет свои антикоррозионные свойства.

При азотировании повышается усталостная прочность (так как формируются сжимающие напряжения в поверхности).. Кроме того, азотирование делает не чувствительными изделия к поверхностным концентраторам напряжения.

Ионное азотирование (азотирование в тлеющем разряде)

Преимущества: интенсификация процесса азотирования.

Азотирование проводят в смеси NH3 и N2 при пониженном давлении. Изделие является катодом. При появлении текущего разряда, насыщающая смесь ионизируется. При этом N2 дает положительный ион и NH3 дает положительный ион NH+ b N+/

В рабочем пространстве присутствует электрическое статистическое поле. Поток ионов направленный к поверхности насыщаемой детали. Под действием бомбардировки, выбиваются атомы Fe, и с положительными ионами образуют высокоазотистый нитрид FeN.

Fe®e®g¢®a®Fe

Поверхность адсорбирует высокоазотистый нитрид FeN, который имеет до 16% N. Под действием бомбардирующих ионов, нитрид распадается, и превращается в фазу с немного меньшем содержанием N.N диффундирует в поверхность, а высвободившийся атом Fe опять образовывает нитрид FeN.

Время азотирования сокращается. Кроме того, имеются другие достоинства:

1) Не такова опасность загрязнений на поверхности;

2) Бомбардировка поверхности нейтрализирует поверхность и снимает нейтрализирующие пленки;

3) Есть возможность регулировать состав слоя;

Обычно слой состоит из e и g¢до 30мкм и a-твердого раствора. a-твердый раствор – это пластины. Соответственно такой слой легко воспринимает динамические нагрузки.

Цианирование (Нитроцементация)

Нитроцементация – это одновременное насыщение поверхности изделия N и С. Цель нитроцементации: повышение твердости и износостойкости поверхности. Температура нитроцементации 520 -950оС.

В зависимости от температуры различают:

· Высокотемпературную -

· Среднетемпературную -

· Низкотемпературную цементацию

Температура нитроцементации влияет на состав нитроцементованого слоя.

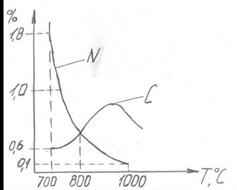

Схема распределения элементов в слое в зависимости от температуры насыщения.

С повышением температуры, содержание N в слое падает, а содержание С до определенного момента увеличивается. Соответственно, для одновременного насыщения и N,и С оптимальным является интервали820 – 860оС – среднетемпературная нитроцементация.

При более низких температурах протекает преимущественно азотирование -основной элемент N, при температурах, выше заданного интервала – основной насыщающий элемент С.

При нитроцементации после медленного охлаждения, слой состоит из карбонитридов на основе g¢-фазы и e-фазы, под которой находится зона П, переходящая в Ф-П зону.

После среднетемпературной нитроцементации обязательно проходит закалка. После закалки структура – М, под ней - М-Т зона. После закалки надо проводить низкий отпуск. Ц в этом случае растворят в себе N, соответственно, М также содержит N. Общая твердость слоя повышается. Кроме того, в присутствии N, диффузионная подвижность С растет. Процесс насыщения протекает интенсивней. Температура насыщения также ниже, чем при цементации, и ниже коробление и образование трещин. Содержание N в данном случае (при такой нитроцементации) не превышает 0,3%.

Высокотемпературная нитроцементация проводится при900 – 950оС. Основной насыщающий элемент С. Толщина слоя достигает 1 – 2 мм. Выигрыш в данном случае только во времени.

Низкотемпературная нитроцементация. Преимущественное насыщение N. Слой состоит из тонких прослоек g¢+e фазы на поверхности, под которыми располагается a-твердый раствор N в Fe. Содержание С в таком случае минимально.

Такой способ насыщения - мягкое азотирование. Его температура 600 – 700оС. Для легированных сталей низкотемпературную нитроцементацию проводят в интервале Т =520 – 560оС. Выше нельзя, так как падает твердость, прочностные характеристики. Поверхностный слой содержит нитриды Fe и нитриды легирующих элементов. Для быстрорежущих сталей может быть получена твердость 4 – 8 ГПа.

Технологически нитроцементацию осуществляют газовым либо жидкостным методом. При газовой нитроцементации используют смесь науглероженного газа и аммиака; при жидкостном цианировании используют ванны, состоящие с расплавов цианистых солей KCN, NaCN, и нейтральных добавок (которые должны понижать температуру плавления). Насыщение в жидкой среде происходит быстрее, чем в газовой фазе.

Недостаток ванн: испарение и большой расход.

К насыщению неметаллическими элементами относится Силицирование.

Силицирование применяют для повышения жаростойкости и кислотостойкости. Также повышается твердость и износостойкость поверхности. Силицидный слой состоит из a-твердой раствора Si и Fe. В некоторых случаях на поверхности пытаются получить Fe3Si. Под этим слоем повышенное содержание С, так кА в процессе диффундирования во внутрь Si оттесняет С из слоя. Кремнистый слой имеет повышенную коррозионною стойкость. Изделие проваривают в масле, после чего износостойкость повышается. Основное достоинство – жаростойкость стали. Она гарантирована до 800оС Чаще всего силицирует Mo или W.

|

|

|

|

|

Дата добавления: 2015-03-29; Просмотров: 1100; Нарушение авторских прав?; Мы поможем в написании вашей работы!