КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Организация материальных потоков в производстве

Современная организация и оперативное управление материальными потоками на производстве должны отвечать ряду требований.

1. Обеспечение ритмичной, согласованной работы всех звеньев производства по единому графику и равномерного выпуска продукции. Часто ритмичную работу отождествляют с равномерным выпуском продукции, однако это неправомерно. Ритмичная работа — это, прежде всего, гармонизация всех процессов производства (основных, вспомогательных, обслуживающих и управленческих) и эффективное использование располагаемых ресурсов, т.е. работа в соответствии с принципами и методами логистики.

Под ритмичной работой следует понимать оптимальную (целенаправленную) организацию во времени и пространстве единичных, частичных и частных процессов в единый непрерывный производственный процесс, обеспечивающий своевременный выпуск каждого конкретного вида продукции в установленном объеме с минимальными затратами производственных ресурсов.

В настоящее время очень сложно реализовать требование ритмичной, согласованной работы всех производственных подразделений предприятия из-за отсутствия стабильности рыночной среды.

2. Обеспечение максимальной непрерывности процессов производства. Непрерывность производственного процесса имеет две противоречивые стороны: непрерывность движения предметов труда и непрерывность загрузки рабочих мест. Проблема заключается в том, какой непрерывности производственного процесса отдать предпочтение в тех или в иных условиях. Исследованиями установлено, что в процессе производства продолжительность всех взаимосвязанных операций выравнивается до некоторого календарного предела. Выравнивание продолжительности операций может происходить либо за счет простоев рабочих мест, либо за счет пролеживания предметов труда, либо за счет того и другого одновременно. Следует иметь в виду, что 1 час простоя рабочего места (рабочего и оборудования) в условиях непоточного производства наносит убытки, во много раз большие, чем убытки производства от 1 часа пролеживания предметов труда одного наименования. Поэтому общий критерий оптимизации — минимум затрат производственных ресурсов — в условиях непоточного производства может быть обеспечен за счет организации непрерывной загрузки рабочих мест, тогда как в поточном производстве — выбором варианта с минимальным временем межоперационного пролеживания деталей.

3. Обеспечение максимальной надежности плановых расчетов и минимальной трудоемкости плановых работ. Несовершенство календарно-плановых расчетов процесса производства на предприятии приводит к известным порокам: постоянно возникающему дефициту деталей, непредвиденному появлению узких мест, распределению работ вместо их планирования, неритмичности в работе, значительным потерям рабочего времени.

4. Обеспечение достаточной гибкости и маневренности в реализации цели при возникновении различных отклонений от плана. Анализ условий выполнения первых трех требований, предъявляемых к организации и управлению материальными потоками, показал, что используемые методы несовершенны. Чтобы в условиях несовершенного планирования на уровне цехов и производственных участков обеспечить выполнение производственных планов предприятия, всем линейным руководителям и диспетчерскому персоналу предприятия приходится много заниматься регулированием хода производства и перераспределением работ по различным приоритетам с целью уменьшения потерь производства и рабочего времени. Это единственное требование к организации и управлению материальными потоками, которое реализуется «любой ценой» и за счет которого выполняются производственные планы и программы.

5. Обеспечение непрерывности планового руководства. Каждое производственное подразделение получает план (задание по объему, номенклатуре и срокам выполнения заказов), обеспечивается соответствующими ресурсами и нацеливается на достижение запланированных конечных результатов работы. Но несовершенство календарно-плановых расчетов даже в условиях интенсивного использования вычислительной техники не позволяет менеджеру надежно планировать работу участка, определять последовательность и сроки выполнения конкретных работ (операций) на каждом рабочем месте хотя бы на несколько дней вперед, т.е. непрерывность планирования как бы не доходит до рабочих мест. Поэтому менеджеры, как правило, распределяют работу, формируют загрузку каждому рабочему на смену исходя из текущих приоритетов. Для повышения уровня непрерывности планового руководства необходимо научиться не только разрабатывать месячные планы-графики хода производства на каждом производственном участке, но и уметь удерживать производственный процесс в рамках составленного плана-графика при воздействии на него различных возмущений. Это позволит должным образом организовать своевременную оперативную подготовку производства и предупредительное техническое обслуживание под конкретные производственные задания.

6. Обеспечение соответствия системы оперативного управления производством (ОУП) типу и характеру конкретного производства. Разработаны типовые системы ОУП. Каждая соответствует типу и характеру производства, но сложность их использования состоит в том, что на предприятии, как правило, функционируют производства разных типов. Даже в отдельных цехах можно выделить продукцию массового, единичного и серийного характера. С другой стороны, одновременное использование на одном предприятии нескольких типовых систем ОУП невозможно ввиду их несовместимости, например, по планово-учетным единицам и методам согласования работы цехов. Задачу создания единой системы оперативного управления предприятием с различными типами производства можно решить, если за основу взять не тип производства, а форму организации производства, например, маршрутную или поточную.

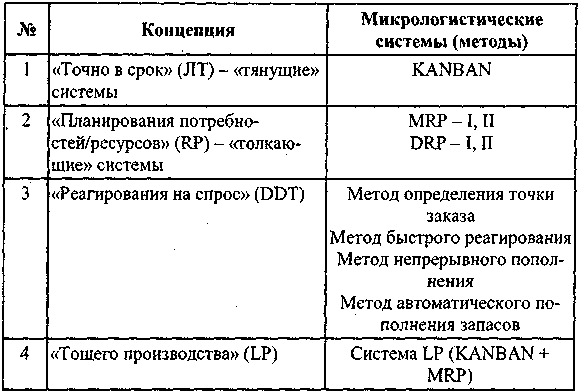

В производственной логистике рассматриваются следующие концепции организации производства (табл. 4.1).

Концепция «точно в срок» — это современная концепция построения логистической системы в производстве (операционном менеджменте), снабжении и дистрибью ции, основанная на синхронизации процессов доставки материальных ресурсов и готовой продукции в необходимых количествах к тому времени, когда звенья логистической системы в них нуждаются, с целью минимизации затрат, связанных с созданием запасов.

Таблица 4.1 -Основные логистические концепции организации производства

Логистические системы, использующие принципы концепции «точно в срок», являются «тянущими» системами (pull systems), т.е. такими системами организации производства, в которых детали и полуфабрикаты подаются на следующую технологическую операцию с предыдущей по мере необходимости, а потому жесткий график их движения отсутствует. Применение данного подхода способствует концентрации основных поставщиков материальных ресурсов вблизи предприятия, осуществляющего процесс производства или сборки готовой продукции.

Система KANBAN представляет собой первую реализацию «тянущих» микрологистических систем в производстве, при использовании которой организация поточного производства обработки (сборки) изделий осуществляется по этапам. Система KANBAN — информационная система, обеспечивающая оперативное регулирование количества произведенной продукции и организацию непрерывного производственного потока, способного к быстрой перестройке и практически не требующего страховых запасов. Сущность данной системы заключается в том, что все производственные подразделения завода, включая линии конечной сборки, снабжаются материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения заказа, заданного подразделением-потребителем. Поэтому в отличие от традиционного подхода к производству (когда на каждом этапе имело место «выталкивание» произведенной продукции на следующий этап независимо от того, готово ли производство принять его или нет) структурное подразделение-производитель не имеет общего жесткого графика производства, а оптимизирует свою работу в пределах заказа подразделения фирмы, осуществляющего операции на последующей стадии производственно-технологического цикла.

Одной из наиболее популярных в мире логистических концепций, на основе которой разработано и функционирует большое число микрологистических систем, является концепция «планирования потребностей/ресурсов» (requirements/resourceplanning, RP). Концепцию RP часто противопоставляют логистической концепции «точно в срок», имея в виду, что на ней базируются логистические системы «толкающего» типа.

«Толкающая (выталкивающая)» система — это система организации производства, в которой детали, компоненты и полуфабрикаты подаются с предыдущей технологической операции на последующую в строгом соответствии с заранее сформированным жестким производственным графиком.

Базовыми микрологистическими системами, основанными на концепции «планирования потребностей/ресурсов», в производстве и снабжении являются системы MRP 11 MRP II, а в дистрибьюции (распределении) — DRP11DRPII).

Основными целями систем MRP являются: повышение эффективности планирования потребностей в ресурсах; планирование производственного процесса, графика доставки, закупок; снижение уровня запасов материальных ресурсов, незавершенного производства и готовой продукции; совершенствование контроля за уровнем запасов; уменьшение логистических затрат; удовлетворение потребности в материалах, компонентах и продукции.

MRP I позволила координировать планы и действия звеньев логистической системы в снабжении, производстве и сбыте в масштабе всего предприятия, учитывая постоянные изменения в реальном масштабе времени («online»). Система MRP работает в итеративном режиме. Вначале определяются объемы и сроки выпуска конечной продукции. Затем рассчитываются время и необходимые количества материальных ресурсов для выполнения производственного плана.

Системы MRPII представляют собой интегрированные микрологистические системы, в которых объединены финансовое планирование и логистические операции. В настоящее время системы MRPII рассматриваются как эффективный инструмент планирования и реализации стратегических целей фирмы в логистике, маркетинге, производстве и финансах. Системы MRP II обеспечивают большую гибкость планирования и способствуют уменьшению логистических издержек по управлению запасами.

В зарубежной практике среди прочих микрологистических концепций в последние годы большое распространение получили различные варианты концепции «реагирования на спрос» (demanddriven techniques, DDT). Эта концепция в основном разрабатывалась как модификация концепции «планирования потребностей/ресурсов» с целью улучшения реакции на изменение потребительского спроса.

Концепция «реагирования на спрос» применяется для максимального сокращения времени реакции на изменение спроса путем быстрого пополнения запасов в тех точках рынка, где прогнозируется рост спроса. Концепция «реагирования на спрос» улучшает координацию и взаимоотношения производителей, посредников и розничных торговцев как звеньев интегрированной логистической системы.

Концепция «точки заказа» (Reorderpoint, ROP) использует одну из старейших методик контроля и управления запасами, основанную на определении точки заказа (перезаказа) по статистическим параметрам расхода продукции. Точка заказа — это используемый в системах контроля состояния запасов параметр, обозначающий нижнюю границу расходования запаса со склада, при достижении которой необходимо делать очередной заказ на поставку. Уровень запаса на момент заказа должен быть достаточным для того, чтобы обеспечить бесперебойную работу в период между оформлением заказа на поставку товаров и доставкой заказанной продукции на склад потребителя, т.е. в период логистического цикла. Страховой запас при этом остается неприкосновенным.

Концепция «быстрого реагирования» предполагает тесное взаимодействие между торговым предприятием и его поставщиками с целью улучшения продвижения товаров в распределительных сетях. Сущность этой концепции заключается в планировании и регулировании поставок на предприятия розничной и оптовой торговли и в распределительные центры.

Метод непрерывного пополнения — это метод постоянного (или с высокой периодичностью) пополнения запасов готовой продукции в розничных торговых предприятиях на основе логистического плана и соглашения между поставщиком, оптовыми и розничными торговыми предприятиями о закупках, что устраняет необходимость в заказах на пополнение запасов.

Метод «автоматического пополнения запасов» представляет собой улучшенный вариант концепции «быстрого реагирования» и метода непрерывного пополнения и направлен на максимальное сокращение времени реагирования логистической системы на изменение спроса.

В 1990-е гг. на многих западных фирмах при организации производства и в оперативном менеджменте получила распространение логистическая концепция «тощего производства» («Leanproduction»). Называется она так потому, что использует меньше ресурсов, запасов и времени при организации производства по сравнению с обычным, так называемым широким производственным процессом.

Применение в системе «тощего производства» элементов системы KANBAN' и «планирования потребностей/ресурсов» позволяет существенно снизить уровень текущих запасов и работать практически с минимальными страховыми запасами без складирования материальных ресурсов, чему способствует сотрудничество с надежными поставщиками.

|

|

Дата добавления: 2015-05-10; Просмотров: 1199; Нарушение авторских прав?; Мы поможем в написании вашей работы!