КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Экспериментальная часть. В процессе экспериментального исследования изучены результаты жидкофазного восстановления углеродом шлаковых материалов

|

|

|

|

В процессе экспериментального исследования изучены результаты жидкофазного восстановления углеродом шлаковых материалов, подготовленных по четырём различным схемам. Измельчённый (в шаровой мельнице до фракции не более 3 мм) образец отвального сталеплавильного шлака, очищенный от корольков металла, в ходе магнитной сепарации (с помощью магнитного сепаратора барабанного типа) был разделён на магнитную и немагнитную фракции. Состав фракций, определённый в ходе химического анализа, представлен в таблице 2.

Таблица 2 – Химический состав фракций шлака, полученных в ходе магнитной сепарации

| Фракции | SiO2 | CaO | P | S | MgO | Al2O3 | MnO | Cr2O3 | TiO2 | V2O5 | FeO |

| Магнитная | 25,6 | 31,6 | 0,2 | 0,34 | 11,9 | 10,6 | 3,20 | 2,00 | 0,80 | 0,10 | 14,5 |

| Немагнитная | 26,2 | 33,2 | 0,2 | 0,21 | 11,9 | 10,00 | 3,30 | 2,10 | 0,84 | 0,10 | 9,80 |

Половина материала каждой фракции подвергалась твердофазному восстановлению, а затем жидкофазному. Другая часть образцов сразу подвергалась жидкофазному восстановлению. Все образцы шлака смешивались с коксом в массовом отношении 10:2 (100 г. шлака на 20 г кокса). Полученная смесь подвергалась тщательному перемешиванию.

Твердофазное восстановление осуществлялось следующим образом.

Образцы в графитовых стаканчиках помещались в печь сопротивления, предварительно нагретую до 1100°С. Режим циркуляции воздуха обеспечивал восстановительную атмосферу в зоне нахождения образцов в течение всего периода их нахождения в печи. После восстановления температуры печи (после загрузки образцов она несколько падала) до 1100°С образцы выдерживались в ней в течение 20 минут. По окончании заданного времени образцы вынимались из печи и охлаждали на воздухе в прикрытых кусками графита стаканчиках.

При жидкофазном восстановлении опытные образцы в графитовых тиглях нагревались в индукционной лабораторной печи УПИ-60-2 до температуры 1500 °С с выдержкой температуры примерно на этом уровне в течение 20 минут. Визуальное наблюдение расплавленной шлаковой массы в процессе выдержки в печи позволило наблюдать процесс её "кипения", интенсивность которого заметно снизилась к концу периода обработки. В общей сложности было проведено 20 опытных плавок, что позволило получить представительную серию образцов.

По окончании времени выдержки тигли с образцами извлекались из рабочего пространства печи, охлаждались на воздухе, после чего реакционная масса извлекалась из тигля и исследовалась.

Целью исследования полученных масс было определение состава фаз, образовавшихся в ходе кристаллизации продуктов восстановления, а также определение доли металлического продукта, который получен в процессе восстановления.

Определение составов фаз, составляющих полученные плавни, проводилось посредством растровых электронных микроскопов JEOL JSM-7001 и JOEL JSM-6460 LV, снабженных аналитической приставкой.

В ходе такого рода исследований получены многочисленные изображения поверхности образцов во вторичных и отраженных электронах, выполнен полуколичественный и количественный элементный анализ точек поверхности и построены карты распределения химических элементов. Примеры микрофотографий поверхностей шлифов образцов плавней, полученных в процессе восстановления магнитной и немагнитной фракций шлака после жидкофазного восстановления при температуре 1500 °С, представлены на рисунках 6 и 7. Химический состав отдельных (пронумерованных) участков этих образцов приведен в таблицах 3 и 4.

Рисунок 6 – Образец магнитной фракции исходного шлака, восстановленный при 1500 °С. Растровый электронный микроскоп JEOL JSM-7001. Номера зон соответствуют таблице 3

Рисунок 7 – Образец немагнитной фракции исходного шлака, восстановленный при 1500 °С. Растровый электронный микроскоп JEOL JSM-7001. Номера точек соответствуют таблице 4

Таблица 3 – Химический состав (за вычетом углерода) зон в образце магнитной фракции исходного шлака, восстановленном при 1500 °С (масс. %)

| № уч, | O | Mg | Al | Si | Ca | Ti | V | Cr | Mn | Fe | Ni | Cu | Итого |

| 0,38 | 0,00 | 0,01 | 0,13 | 0,06 | 0,00 | 0,18 | 10,99 | 1,85 | 85,88 | 0,75 | 0,18 | 100,00 | |

| 35,87 | 10,39 | 2,32 | 16,62 | 21,99 | 0,68 | 0,12 | 1,95 | 8,99 | 1,29 | 0,00 | 0,00 | 100,00 | |

| 22,10 | 0,74 | 0,72 | 6,18 | 1,32 | 0,66 | 0,00 | 37,41 | 0,27 | 28,69 | 0,00 | 2,05 | 100,00 | |

| 11,81 | 0,10 | 0,11 | 0,25 | 0,37 | 0,00 | 0,00 | 0,67 | 1,30 | 85,75 | 0,13 | 0,12 | 100,00 |

Таблица 4 – Химический состав (за вычетом углерода) точек в образце немагнитной фракции исходного шлака, восстановленном при 1500 °С (масс. %)

| № уч. | O | Mg | Al | Si | Ca | Ti | V | Cr | Mn | Fe | Ni | Cu | Итого |

| 2,72 | 1,21 | 0,28 | 0,70 | 0,17 | 0,00 | 0,10 | 3,39 | 0,43 | 91,12 | 0,08 | 0,12 | 100,00 | |

| 39,83 | 8,16 | 4,88 | 0,40 | 0,20 | 0,35 | 0,39 | 33,01 | 6,73 | 6,33 | 0,05 | 0,02 | 100,00 | |

| 47,79 | 15,37 | 5,68 | 17,29 | 7,67 | 0,34 | 0,01 | 1,12 | 3,58 | 0,39 | 0,06 | 0,00 | 100,00 | |

| 40,56 | 27,06 | 0,45 | 17,10 | 0,51 | 0,10 | 0,00 | 12,55 | 0,16 | 1,98 | 0,00 | 0,00 | 100,00 | |

| 21,03 | 3,31 | 0,75 | 1,67 | 1,33 | 0,03 | 0,06 | 61,98 | 3,49 | 5,12 | 0,26 | 0,84 | 100,00 |

Образцы плавней, полученные в ходе экспериментов, измельчались и разделялись на шлаковую и металлическую части. В таблице 5 представлены результаты сопоставления масс металлической и шлаковой частей (а также газа, масса которого вычислялась как разность массы образца до восстановления и плавня, полученного в ходе этого процесса). В этой же таблице представлены некоторые усреднённые данные химического анализа металлической и шлаковой фракций, позволяющие судить о глубине восстановления металла.

Таблица 5 – Баланс распределения масс образцов между фазами после жидкофазного восстановления и некоторые данные о среднем составе полученных фаз

| Вид материала, подвергнутого восстановлению | Среднее содержание Fe в металле | Среднее содержание Cr в металле | Среднее содержание Fe в шлаке | Средние массовые доли фаз, образовавшихся в процессе восстановления, % | ||

| Металл | Шлак | Газ | ||||

| Немагнитный без т/ф восст. | 87.68 | 7.56 | 0,64 | 2.62 | 93.70 | 3.68 |

| Магнитный без т/ф восст. | 89.39 | 5.22 | 1,64 | 8.16 | 85.91 | 5.93 |

| Немагнитный с т/ф восст. при 1100°С | 88.95 | 4.84 | 0,57 | 5.00 | 89.17 | 5.83 |

| Магнитный с т/ф восст. при 1100°С | 89.09 | 5.91 | 0,89 | 12.08 | 81.25 | 6.67 |

Следует отметить, что металлическая составляющая в большей части образцов была представлена в виде небольших (1-4 мм диаметром) корольков металла, включённых в шлаковую массу. Только при восстановлении магнитной, предварительно восстановленной фракции металл образовывал консолидированную металлическую фазу (слиток).

На рисунке 8 представлены результаты электронно-микроскопического картирования образца щлифа такого слитка. Видно, что восстановившиеся элементы (Fe, Cr, Ni, Mn) равномерно распределены по всему объему образца.

Рисунок 8 – Картирование микрошлифа слитка металла, полученного в ходе восстановления магнитной фракции шлака. Увеличение 200

Для выявления структурных особенностей полученных образцов металла производилось травление поверхности их шлифов 4 % раствором азотной кислоты в спирте. Используя микроскоп C.Zeiss Observer D1m получены фотографии, позволяющие судить о морфологии образца и о процессах кристаллизации металлического расплава при его охлаждении.

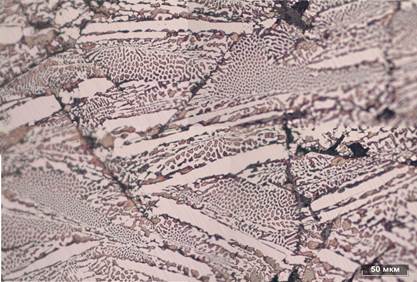

Представленная на рисунке 9 микрофотография шлифа металла, полученного после жидкофазного восстановления, свидетельствует о том, что данный металл характеризуется наличием большого количества пор и включений графита (?) и шлака размером около 100 мкм. После травления на поверхности шлифа образца (рисунок 10) выявлена микроструктура, соответствующая структуре доэвтектического (ледебурит + перлит) и заэвтектического (ледебурит + цементит) чугуна. Одновременное возникновение до- и заэвтектического чугуна в изученных образцах, вероятно, связано с неравновесностью процесса кристаллизации металлического расплава.

Рисунок 9 – Поверхность шлифа металлического включения после травления

Рисунок 10а – Эвтектический чугун, графит (темные пластинки) и неметаллические включения. Увеличение 200

Рисунок 10б – Эвтектический чугун, графит (темные пластинки) и неметаллические включения. Увеличение 350

|

|

|

|

|

Дата добавления: 2015-05-29; Просмотров: 448; Нарушение авторских прав?; Мы поможем в написании вашей работы!