КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Цилиндрические редукторы

|

|

|

|

ОСНОВНЫЕ ТИПЫ ПЕРЕДАЧ И РЕДУКТОРОВ

Цилиндрические редукторы применяются для передачи вращательного момента между параллельными валами. Цилиндрические редукторы имеют высокий КПД, от 0,94 до 0,98 в одной ступени, и продолжительный срок службы. Редукторы цилиндрические могут быть горизонтальными, когда оси валов находятся в одной горизонтальной плоскости, и вертикальные, если оси валов имеют параллельное расположение и находятся в одной вертикальной плоскости. Конические редукторы обладают значительно более сложной структурой, чем редукторы цилиндрические. Конические редукторы применяются для передачи между пересекающимися валами вращательного движения. Такие редукторы обладают значительно более низким КПД 0,9-0,96 в одной ступен.

Зубчатое колесо (шестерня) – основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято малое ведущее зубчатое колесо независимо от числа зубьев называть шестернёй, а большое ведомое – колесом. Однако часто все зубчатые колеса называют шестернями.

Следует заметить, что шестерённая передача не является усилителем механической мощности, так как общее количество механической энергии на её выходе не может превышать количество энергии на входе. Это связано с тем, что механическая работа в данном случае будет пропорциональна произведению крутящего момента на скорость вращения. В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомого зубчатого колеса, а их произведение останется неизменным. Данное соотношение справедливо для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

Рис. 2.1. Движение точки соприкосновения зубьев с эвольвентным профилем

Боковая форма профиля зубьев колёс для обеспечения плавности качения может быть: эвольвентной, неэльвовентной - передача Новикова (с одной и двумя линиями зацепления), циклоидальной. На рис. 2.1 показано движение точки соприкосновения зубьев с эвольвентным профилем

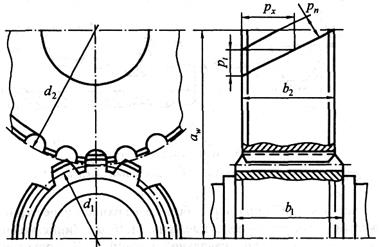

Прямозубые зубчатые колеса (рис. 2.2) – самый распространённый вид зубчатых колес. Зубья являются продолжением радиусов, а линия контакта зубьев обеих шестерён параллельна оси вращения. При этом оси обеих зубчатых колес также должны располагаться строго параллельно.

Рис. 2.2. Прямозубая цилиндрическая зубчатая передача

Косозубые шестерни являются усовершенствованным вариантом прямозубых шестерён. Их зубья располагаются под углом к оси вращения, а по форме образуют часть спирали. Зацепление таких шестерён происходит плавнее, чем у прямозубых, и с меньшим шумом. Недостатками косозубых шестерён можно считать следующие факторы: при работе косозубой шестерни возникает механический момент, направленный вдоль оси, что вызывает необходимость применения для установки вала упорных подшипников; увеличение площади трения зубьев (что вызывает дополнительные потери мощности на нагрев), которое компенсируется применением специальных смазок. В целом, косозубые шестерни применяются в механизмах, требующих передачи большого крутящего момента на высокой скорости, либо имеющих жёсткие ограничения по шумности.

Рис. 2.3. Двойные косозубые зубчатые колеса (шевроны)

Двойные косозубые зубчатые колеса (рис. 2.3.) решают проблему осевого момента. Зубья таких зубчатых колес изготавливаются в виде буквы «V» (либо они получаются стыковкой двух косозубых шестерён со встречным расположением зубьев). Осевые моменты обеих половин такой шестерни взаимно компенсируются, поэтому отпадает необходимость в установке осей и валов в специальные подшипники. Передачи, основанные на таких зубчатых колёсах, обычно называют «шевронными».

Кроме наиболее распространенных, цилиндрических зубчатых колес применяются колёса конической формы (рис. 2.4). Конические шестерни применяются там, где необходимо передать крутящий момент под определённым углом. Такие конические шестерни с круговым зубом, например, применяются в автомобильных дифференциалах, используемых для передачи момента от двигателя к колёсам.

Рис. 2.4. Конические колёса в приводе затвора плотины

При жёстких ограничениях на габариты, в планетарных механизмах, в шестерённых насосах с внутренним зацеплением, в приводе башни танка, удобно применение колёс с зубчатым венцом, нарезанным с внутренней стороны. Также стоит заметить, что вращение ведущего и ведомого колеса направленно в одну сторону.

Реечная передача (кремальера) (рис. 2.5.) применяется в тех случаях, когда необходимо преобразовать вращательное движение в поступательное и обратно. Состоит из обычной прямозубого зубчатого колеса и зубчатой планки (рейки).

Рис. 2.5. Реечная передача (кремальера)

Рис. 2.6. Коронная шестерня

Коронная шестерня (рис. 2.6.) – это особый вид зубчатого колеса, зубья которого располагаются на боковой поверхности. Такое зубчатое колесо обычно стыкуется с обычной прямозубой, либо с барабаном из стержней (цевочное колесо), как в башенных часах.

2.2. Передачи Новикова и ее модификации

Технический прогресс в любой области машиностроения связан с серьезными исследованиями, статическая и усталостная прочность является главным критерием, определяющим работоспособность машин.

В силу объективных закономерностей на современном этапе наука развивается с опережением техники, предопределяя перспективы научно-технического прогресса, а разработки новой техники должны опережать развитие производства, обусловливая его постоянное техническое совершенствование.

Наряду с непрерывным совершенствованием эвольвентных зубчатых передач продолжаются исследования по изысканию новых видов зацеплений, обеспечивающих повышенную нагрузочную способность передач или получение других технологических и эксплуатационных преимуществ.

Крупным открытием в этой области явилось создание в 1954 году М.Л.Новиковым зубчатых передач нового типа – теоретически с точечным зацеплением. В простейшем случае зубья одного из колес (обычно шестерни) делаются выпуклыми, расположенными вне начальной окружности, т.е. состоящими только из головок, а зубья другого колеса – вогнутыми, лежащими внутри начальной окружности и состоящими лишь из ножек. Таким образом, в передачах М.Л.Новикова и при наружном, и при внутреннем зацеплении обеспечивается контактирование выпуклого и вогнутого профилей.

Геометрические особенности передач с зацеплением Новикова обеспечивают им существенные преимущества по сравнению с эвольвентными передачами.

Вследствие хороших условий смазки передачи Новикова обладают повышенной износостойкостью зубьев и пониженными потерями на трение в зацеплении. Широкого применения в промышленности передачи Новикова, к сожалению, не получили из-за их нетехнологичности, большой трудоемкости при сборке, доводке, приработке.

Эти передачи выполняют только косозубыми (рис. 2.7.). Прямозубыми они быть не могут. При вращении колес точка контакта двух винтовых линий зубьев перемещается от одного торца колес к другому.

Рис. 2.7. Передача Новикова

Непрерывность зацепления осуществляется вследствие осевого перекрытия зубьев ( рис. 2.8). Поэтому в торцовой плоскости зубья не взаимоогибаемы в отличие от эвольвентного зацепления. Точка контакта не перемещается по высоте профилей зубьев, а перемещается по линии зацепления

рис. 2.8). Поэтому в торцовой плоскости зубья не взаимоогибаемы в отличие от эвольвентного зацепления. Точка контакта не перемещается по высоте профилей зубьев, а перемещается по линии зацепления  параллельно полюсной линии

параллельно полюсной линии  . Причем относительное положение профилей в плоскости, проходящей через точку К0 параллельно торцам, остается неизменным (см. рис.2.9, угол давления αk).

. Причем относительное положение профилей в плоскости, проходящей через точку К0 параллельно торцам, остается неизменным (см. рис.2.9, угол давления αk).

Рис. 2.8. Цилиндрическая передача с зацеплением Новикова

Под нагрузкой за счет упругой деформации поверхностей зубьев точечный контакт переходит в контакт по площадке, которая движется вдоль линии зуба от одного торца к другому со скоростью качения vk значительно больше окружной v ( ).

).

Большой приведенный радиус кривизны при касании выпукло-вогнутых поверхностей и большие скорости качения профилей вдоль зуба способствуют образованию масляной прослойки и повышению нагрузочной способности в 1,3...1,5 раза по сравнению с косозубыми эвольвентными передачами.

Рис. 2.9. Схемы передач Новикова:

а – одна линия зацепления (ОЛЗ); б – две линии зацепления (ДЛЗ)

Применяют два вида зацеплений: с одной линией зацепления ОЛЗ (рис.2.9 а) и с двумя ДЛЗ (рис. 2.9, б).

В передачах ОЛЗ профили зубьев колес разные, у шестерни — выпуклый, у колеса — вогнутый (рис. 2.8, а ).

В передачах ДЛЗ профили зубьев колес одинаковые. Под нагрузкой одновременно образуются две площадки контакта, но на разных зубьях (в точках К'0 и  ). Нагрузка распределяется между двумя площадками и между двумя зубьями, что повышает нагрузочную способность не только по контактным напряжениям, но и по напряжениям изгиба (по сравнению с эвольвентными в 1,5...1,7 раза).

). Нагрузка распределяется между двумя площадками и между двумя зубьями, что повышает нагрузочную способность не только по контактным напряжениям, но и по напряжениям изгиба (по сравнению с эвольвентными в 1,5...1,7 раза).

Основное применение в настоящее время получили зацепления с ДЛЗ с исходным контуром в нормальном сечении(см. ГОСТ 15023-76). Высота головки зуба  , ножки

, ножки  , угол давления

, угол давления  . Он рекомендуется для передач с твердостью материала Н<320НВ, т≤6 мм,

. Он рекомендуется для передач с твердостью материала Н<320НВ, т≤6 мм,  90 м/с.

90 м/с.

Для передач с Н>58НRСЭ хорошие результаты показали исходные контуры с пониженной высотой  ,

,  .

.

Передачи с зацеплением Новикова чувствительны к изменению межосевого расстояния, которое ведет к уменьшению размеров площадок контакта. Поэтому требуются более жесткие допуски на глубину врезания, межосевое расстояние, более жесткие валы и их опоры.

Указанные недостатки зацепления Новикова устраняются в новой зубчатой передаче Г.П. Гребенюка (патент RU 2057267 C 1), содержащей колеса, зубья которых выполнены с головками и межзубовыми впадинами. В поперечном сечении колес радиус кривизны головки зуба равен радиусу кривизны сопрягаемой с ней межзубовой впадины. Колеса выполнены косозубыми. В нормальном сечении зуба профиль последнего представлен эллипсом с радиальным расположением его большой оси, а косинус угла наклона зубьев равен отношению малой оси эллипса к его большой оси (рис. 2.10).

Рис. 2.10. Зубчатая передача с эллиптическим профилем

При этом, сохраняя положительные качества зацепления Новикова, можно достичь практически максимально возможного увеличения пятна контакта зубьев и впадин с той положительной особенностью, что это пятно контакта распределено равномерно по всей высоте соприкасаемых зубьев, так как радиус головки зуба равен радиусу ножки зуба по всей поверхности сопрягаемых колеса и шестерни. Указанное преимущество позволяет значительно повысить контактную выносливость рабочих поверхностей зубьев.

Для устранения возможного заклинивания от нагрева при работе зубчатого зацепления предусмотрена расширенная межзубовая впадина, а также лыска по всей длине вершины головки зуба.

Кроме того, вследствие хороших условий смазки предлагаемая зубчатая передача обладает повышенной износостойкостью зубьев и пониженными потерями на трение в зацеплении.

В предлагаемом эллиптическом зацеплении, благодаря одинаковому радиусу кривизны головки и ножки сопрягаемых зубьев, достигнуто максимально возможное пятно контакта зацепления, равномерно распределенное по высоте зубьев и прерывистое по длине зубьев.

Кроме того, предлагаемое эллиптическое зацепление предположительно более прочно по сравнению с эвольвентным зацеплением при работе зубьев на изгиб, так как соотношение толщины зуба к его высоте для эвольвентного зацепления составляет 0,70, а для эллиптического зацепления – 1,08.

Сравнительные результаты расчетов показали, что новое зацепление при расчетах зубьев на изгиб (расчет изломной прочности) дает почти десятикратное превышение передаваемого крутящего момента по сравнению с эвольвентной зубчатой передачей.

В предлагаемом эллиптическом зацеплении прочностные характеристики зуба увеличены из-за того, что основание зуба (считается опасным сечением для эвольвентного зацепления) расширено по причине большого радиуса ножки зуба, который равен радиусу головки зуба.

Расчеты на контактную прочность нового зубчатого зацепления показывают, что зубья с эллиптическим профилем выдерживают контактную прочность, в 10-12 раз

|

|

|

|

|

Дата добавления: 2015-05-29; Просмотров: 1866; Нарушение авторских прав?; Мы поможем в написании вашей работы!