КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема 6. Виготовлення виливок спеціальними способами лиття

|

|

|

|

Виробництво виливків в одноразових піщац0.ГЛиняних формах має багато недоліків. Головні з них: незадовільна якість поверхні й невисока точність розмірів виливків, висока вартість форм, яка становить близько 50% вартості виливків, антисанітарні умови праці, спричинені запорошеністю ливарних цехів. Тому частка виробництва виливків у одноразових формах поступово скорочується, натомість зростає кількість виливків, виготовлених спеціальними способами: кокільним литтям, литтям під тиском, відцентровим лиття, литтям за виплавлюваними моделями, литтям 8 випалюваними моделями, литтям в оболонкові форми тощо. Перелічені способи лиття здатні істотно поліпшити якість виливків, скоротити витрати на механічну обробку, зменшуючи припуски, поліпшити умови праці, ширше механізувати й автоматизувати виробничі процеси й здешевити ливарне виробництво.

6.1. Лиття в кокіль

Кокіль (coquille — оболонка (фр.)) — Це металева форма яку наповнюють рідким металом під дією сил гравітації. Внутрішня порожнина виливка створюється пісковим або металевим стрижнем. Особливістю кокілю є можливість багаторазового використання й висока його теплопровідність, яка істоті впливає на утворення структури виливка. Значна швидкість охолодження залитого металу сприяє формуванню дрібнозернистої структури і, окрім цього, для виливків з чавунів і сталей виникненню відповідно відбіленого або загартованого поверхневого шару високої твердості. *

Для простих за конфігурацією виливків зі зовнішнім нахилом використовують суцільні кокілі, а для складних виливків рознімні з вертикальною, горизонтальною або комбіновано поверхнями розкриття. Рознімні частини кокілю центрують між собою, а перед заливанням їх надійно фіксують у складеному, положенні. Під час наповнення порожнини кокілю розплавленим металом з неї виходить повітря крізь випори, а гази, розчинені в металі, — крізь спеціальні щілини глибиною 0,3...0,5, утворені на площині розкриття кокілю.

Кокілі виготовляють з чавунів, сталей, рідше — зі сплав алюмінію. Для регулювання швидкості охолодження залито металу й підвищення теплостійкості кокілю його робочу поверхню покривають теплоізоляційним матеріалом різної товщини.

Значного поширення набули покриття багаторазового використання,, які наносять на нагріту поверхню кокілю у вигляді Суспензій за допомогою пульверизатора або пензля. До складу Суспензій входять один або декілька вогнетривких матеріалів у вигляді дрібних порошків (кварц, циркон, оксид хрому, оксид цинку, тальк, графіт) і зв’язувальна речовина (рідке скло, зволожена вогнетривка глина та ін.). Покриття багаторазового використання (оксид алюмінію, вольфрам, молібден) наносять на робочу поверхню кокілю методом високотемпературного напилення. Рідкі покриття одноразового використання на основі олив або мазуту наносять перед кожним заливанням форми. Під час стикання з рідким металом вони вигорають, утворюючи тонку захисну плівку. Щоб підтримувати оптимальний температурний режим в межах 200... 400 °С, робочу поверхню кокілю спочатку нагрівають газовим полум’ям або електричним струмом, а при експлуатації охолоджують повітрям, Подою або оливою.

Кокільним литтям виготовляють виливки з чавунів, сплавів алюмінію, магнію, міді, рідше — зі сталей і сплавів титану.

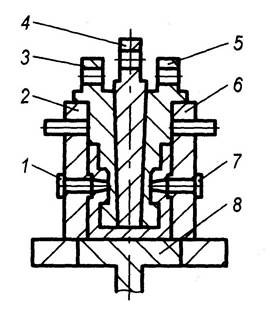

Нижче зображена схема будови металевої форми для виливання поршня, яка складається з бічних половин 2 і 6 (рис. 6.1), нижньої частини 8, двох суцільних стрижнів 1 і 7 та рознімного стрижня, що має центральний 4 й два бічних елементи 3 і 5. Сплав потрапляє в порожнину кокілю через ливниковий канал (на рисунку не зображений). Після кристалізації металу та його охолодження до заданої температури виймають центральний елемент рознімного стрижня, після чого — бічні його елементи й наостанку — суцільні стрижні. Насамкінець розкривають бічні половини кокілю й виштовхують виливок.

Рис. 6.1. Схема будови кокілю для відливання поршня:

1, 7 — суцільний стрижень; 2, 6 — бічна половина кокілю;

З, б — бічні елементи і 4 — центральний елемент рознімного стрижня; 8 — нижня частина кокілю

Порівняно з литтям в одноразові форми кокільне ЛИТТЯ такі переваги:

— багаторазове використання кокілю — від сотні до десятків тисяч разів;

— більші точність розмірів, якість поверхні й механічні властивості отримуваних виливків;

— вища продуктивність праці, бо не потрібно чистити виливки та виготовляти ливарну форму кожного разу;

— ліпші санітарні умови праці;

— ширші можливості механізації та автоматизації процесу

Недоліки лиття в кокіль:

— через високу вартість металевої форми лиття в кокіль вигідне лише в серійному й масовому виробництвах;

— обмежені можливості виготовлення тонкостінних виливків, зумовлені швидким охолодженням залитого металу.

6.2. Лиття під тиском

Суть лиття під тиском полягає в тому, що наповнення металевої прес-форми й подальша кристалізація сплаву відбуваються під великим тиском. Завдяки ретельно виготовленим прес-формам і тиску на рідкий метал виливки мають гладку поверхню й точні розміри, а швидке охолодження сприяє формуванню дрібнозернистої структури. Цим способом отримують виливки складної конфігурації масою від кількох грамів до десятків кілограмів зі сплавів алюмінію, цинку, магнію, міді, рідше — з чавунів і сталей.

Щоб захистити прес-форму від взаємодії з розплавленим Металом й полегшити виймання виливка, перед кожним заливанням змащують робочу поверхню прес-форми емульсією, головними складовими якої є олива і вода. Після випаровування моди на гарячій поверхні прес-форми залишається тонкий шар мастильного матеріалу. Метал наповнює прес-форму з великою швидкістю, що є перешкодою для повного виходу з її порожнини повітря й газу, який утворився під час згорання мастильного матеріалу. Ось чому виливки, отримані литтям під тиском, мають газоповітряні пори. Щоб зменшити пористість, вакуумують прес-форму, наповнюють її порожнину суцільним (не перемішаним з газами) струменем металу або використовують метал у твердо-рідкому стані.

Прес-форми для сплавів кольорових металів виготовляють з легованих сталей, а прес-форми для чавунів і сталей — зі сплавів на основі молібдену й вольфраму.

Усі сучасні машини для лиття під тиском поділяють на машини з холодною й гарячою камерою пресування. Камерою пресування служить циліндр і поршень.

Розрізняють машини з холодними вертикальною та горизонтальною камерами пресування. Перевагу віддають машинам з горизонтальною камерою пресування, бо вони продуктивніші.

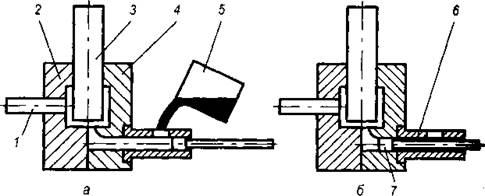

Машина з холодною горизонтальною камерою пресування складається з циліндра 6 (рис. 6.2) з вікном для заливання металу, поршня 7, рухомої 2 і нерухомої 4 половин прес-форми та стрижня 3. Порцію металу заливають ковшем 5 у вікно циліндра. Після цього поршень пересувається вліво, витісняє метал із циліндра в порожнину прес-форми (рис. 6.2, б), створюючи тиск від 40 до 200 МПа. По охолоджені виливка до заданої температури виймають стрижень, відводять рухому половину прес-форми вліво і за допомогою виштовхувача 1 викидають з неї виливок 8 (рис. 6.2, в). Згодом робочу поверхню обдувають стисненим повітрям, змащують емульсією, опускають стрижень,

|  | ||

закривають прес-форму і цикл повторюють.

в

Рис. 6.2. Схема машинн для лиття під тиском з холодною горизонтальною камерою пресування: 1 — виштовхувач; 2 — рухомі і 4 — нерухома половини прес- форми; 3 — стрижень;

5 — ківш; 6 — циліндр; 6— поршень; 8 — виливок

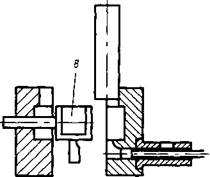

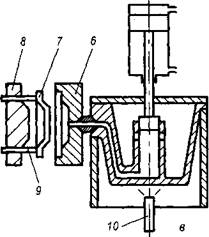

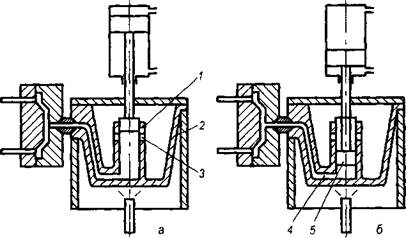

Машина з гарячою камерою пресування складається з тигля 2 (рис. 6.3), циліндра 1, поршня 5, рухомої 8 і нерухомої, половин прес-форми та виштовхувачів 9. Необхідна температура металу в тиглі підтримується газовим пальником 10. Крізь отвори 3 метал затікає в середину циліндра. Рухаючись вниз поршень витісняє метал з циліндра в порожнину прес-форму крізь канал 4 (рис. 6.3, б). Після кристалізації металу поршень піднімається і рештки металу стікають в циліндр. Згод рухома половина прес-форми відходить вліво й виштовхувачі викидають виливок 7 (рис. 6.3, в). Машина оснащена гідравлічним приводом. Тиск, створюваний в камері пресування, становить 10...100 МПа. У машинах з гарячою камерою пресування немає операції заливання металу, з огляду на що вони продукт ніші порівняно з машинами з холодною камерою пресування Водночас постійне перебування циліндра й поршня у контакті з розплавленим металом негативно позначається на тривалості їх експлуатації.

Машини з гарячою камерою пресування використовують для виробництва виливків зі сплавів цинку та магнію.

Лиття під тиском посіло міцні позиції в масовому виробництві. Цим способом виготовляють блоки циліндрів автомобіля, деталі фотоапаратів, біноклів та ін.

Переваги лиття під тиском перед кокільним литтям:

— підвищена точність розмірів і висока якість поверхні виливків;

— можливість виготовлення виливків з товщиною стінок близько 1 мм;

— висока продуктивність, зумовлена незначною кількість операцій;

— низька вартість виливків, виготовлених в умовах масового виробництва.

Недоліки:

— обмежена маса виливків;

— висока вартість прес-форми;

--- наявність у виливках газоповітряних пор.

Рис. 6.3. Схема машини для лиття під тиском з гарячою камерою пресування:

1 — циліндр; 2 — тигель;

З — отвір; 4 — канал;

4 — поршень; 6 — нерухома і

6 — рухома половини прес-форми;

7 — виливок; 9 — виштовхувач; 10 — газовий пальник

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 1441; Нарушение авторских прав?; Мы поможем в написании вашей работы!