КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Відцентрове лиття

|

|

|

|

Під час відцентрового лиття кристалізація металу відбувається тоді, коли діють відцентрові сили у формі, яка обертається. Ці сили, значно перевищуючи сили гравітації, відтиснюють метал до стінок форми, внаслідок чого в центрі форми виникає порожнина й тому зникає необхідність у застосуванні стрижня. Шлаки та гази, які мають меншу густину порівняно з рідким металом, витісняються на вільну поверхню, через що виливок стає щільним. Кристалізація починається від стінок металевої форми й закінчується на вільній внутрішній поверхні виливка. Щоб збільшити стійкість металевої форми, її охолоджують і робочу поверхню покривають вогнетривким порошком.

Відцентровим литтям найчастіше виготовляють вироби, які мають вигляд тіл обертання (труби різного призначення, кільця, біметалеві втулки, гільзи двигунів внутрішнього згорання, бандажі коліс трамвайних і залізничних вагонів), матеріал яких може бути чавун, сталь або сплави кольорових металів. Маса виливків може становити від кількох кілограмів до клькох десятків тонн.

|

Машини для відцентрового лиття бувають і з горизонтальною, і з вертикальною віссю обертання.

Рис. 6.4. Схема машини відцентрового лиття з горизонтальною (а)

і вертикальною (б) віссю обертання:

1 — форма; 2 — жолоб; З — покришка; 4 — ківш

Машина з горизонтальною віссю обертання складається циліндричної металевої форми 1 (рис. 6.4, а), покришки жолоба 2. Перед заливанням металу формі надають обертального руху. Метал із ковша 4 потрапляє в жолоб, а з нього — у форму. Під час відливання довгих труб жолоб переміщається під одного краю форми до протилежного, що дає змогу рівномірно розподілити метал у формі.

У машині з вертикальною віссю обертання (рис. 6.4, б) на залитий метал, крім відцентрової сили, діє ще й сила гравітації, яка спричинює різну товщину стінки виливка по висоті. Щоб не допустити великої різниці, товщини стінки, висота виливка повинна бути меншою за його внутрішній діаметр.

Переваги відцентрового лиття порівняно з литтям в одноразові пісково-глиняні форми:

— зникає потреба в застосуванні стрижнів для виливків з циліндричним отвором;

— отримують виливки зі сплавів з низькою рідкоплинністю.

Недоліки:

— складно виготовляти якісні виливки зі сплавів, схильних до ліквації;

вільна поверхня характеризується порівняно низькою точністю розмірів.

6.4. Лиття за виплавлюваними моделями

Лиття за виплавлюваними моделями зводиться до виготовлення виливка високої точності в суцільній одноразовій ливарній формі. Технологія виготовлення суцільної форми запобігає зниженню точності розмірів форми та стрижня, які неминучі під час виймання моделей з півформ і стрижнів зі стрижневих скриньок, а також зниженню точності через зміщення робочих поверхонь півформ і стрижня, що виникають при складанні піщано-глиняної форми. Задля доброї якості поверхні виливка робочу поверхню суцільної форми виготовляють з дрібнозернистого вогнетривкого матеріалу. Істотно поліпшує наповнюваність порожнини висока температура металу. Литтям за виплавлюваними моделями можна виготовляти виливки як простої, т і дуже складної конфігурації з вуглецевих і легованих сталей чавунів, корозійнотривких, жаростійких і жароміцних стале та сплавів, а також зі сплавів алюмінію, міді, титану.

Технологічний процес виробництва виливків за виплавлюваними моделями складається з таких основних операцій:

— виготовлення прес-форми для моделей виливка та для моделі ливникової системи;

— виготовлення моделей з легкоплавкої суміші у прес-формах;

— складання моделей виливка й ливникової системи в оди блок;

— виготовлення ливарної форми з нанесенням на поверхи блока спеціальної суміші у вигляді суспензії з подальшим сушінням;

— виплавлення матеріалу моделей із форми та її прожарювання;

— наповнення розплавленим металом порожнини форми;

— відокремлення виливків від ливникової системи та їх очищення.

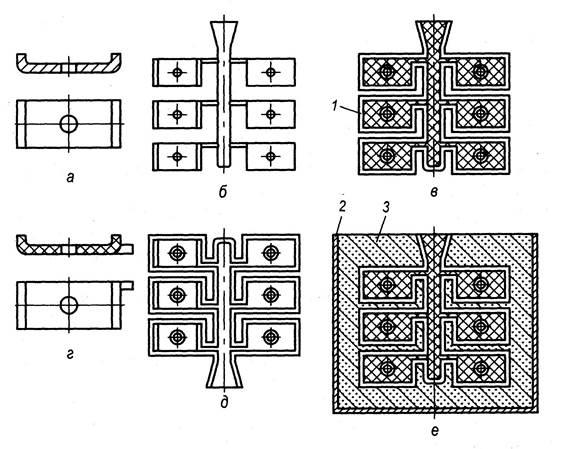

Прес-форма повинна бути рознімною. Її виготовляють шляхом різання переважно зі сталі або зі сплавів алюмінію. Конфігурація порожнини прес-форми відтворює виливок (рис. 6.5, в) а розміри цієї порожнини відрізняються від розмірів виливка на сумарну усадку модельної суміші та усадку металу.

Моделі (рис. 6.5, г) виготовляють з легкоплавкої суміші, компонентами якої можуть бути парафін, стеарин, цезерин, віск з бурого вугілля та ін. Модельну суміш у рідкому або пастоподібному стані подають під тиском в порожнину прес-форми. Після охолодження прес-форму розкривають і виймають модель.Отримана таким способом модель має гладку поверхню і точні розміри.

Моделі з’єднують зі спільною ливниковою системою в один блок (рис. 3.4.6, б) за допомогою нагрітої пластини або іншим способом. Кількість моделей в одному блоці може сягати 100 штук.

Рис. 6.5. Виливок (а), блок моделей ( б), форма з моделями (в), модель виливка (г), форма (д) і форма в контейнері (е):

1 — форма; 2 — контейнер; 3 — пісок

Щоб виготовити форму, блок моделей занурюють у рідку формову суміш, яка складається із порошку вогнетривкого матеріалу (кварцовий пісок, електрокорунд), перемішаного з рідкою зв’язувальною речовиною переважно гідролізованим розчином етилсилікату. Після виймання з формової суміші на поверхні моделей виливків і ливникової системи залишається тонка липка плівка. Її посипають сухим кварцовим піском і висушують на повітрі протягом 2...4 год. Операцію занурювання,посипання і висушування повторюють 4...6 разів, поки не отри* мають форму 1 з потрібного товщиною стінки.

Отриману форму разом з блоком моделей нагрівають у термошафі, автоклаві або киплячій воді, поки не розплавляться моделі і не витечуть з форми (рис. 6.5, д). Порожню форму вставляють у металевий контейнер 2 (рис. 6.5, е), насипають пісок З і поміщають у піч для нагрівання при температурі 900…1000 °С, щоб випалити залишки модельної суміші, зміцните форму й підвищити її газопроникність.

Нагріту форму наповнюють рідким металом, який витісняв повітря й гази з порожнини крізь пори в стінках. Після кристалізації й охолодження металу форму руйнують, очищають та відрізують виливок від ливникової системи.

Цей метод отримав промислове застосування у 1940 р. для виготовлення лопаток авіаційних газотурбінних двигунів із важкооброблюваних сплавів.

Переваги лиття за виплавлюваними моделями перед литтям в одноразові піщано-глиняні форми:

— вища якість поверхні й точність розмірів виливків;

— можливість виготовлення тонкостінних виливків складної конфігурації;

— можливість виготовлення виливків із матеріалів, що мають високу температуру плавлення.

Недоліки:

— процес виготовлення форми багатоопераційний, трудомісткий і тривалий;

— висока вартість виливків;

— значні витрати металу на ливникову систему.

6.5. Лиття за випалюваними моделями

Особливість лиття за випалюваними моделями полягає в тому, що підвищеної точності виливків досягають завдяки застосуванню нерозбірних ливарних форм, виготовлених за допомогою моделей, які під дією рідкого гарячого металу безпосередньо в формі зазнають термічної деструкції й переходять із твердого стану в газоподібний. Об’єм, який перед тим займала модель, поступово наповнюється рідким металом. Утворювані

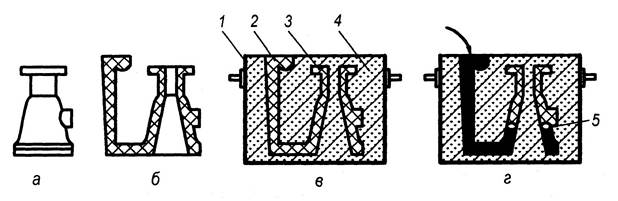

Рис. 6.6. Виливок (а), модель виливка з ливниковою системою (б),

форма в контейнері (в) і заливання форми (г):

1 — контейнер; 2 — модель ливникової системи; 3 — модель виливка;4 — пісок форми;

5 — газовий проміжок

внаслідок деструкції моделі гази виходять в атмосферу крізь нори між зернами формового матеріалу. Моделі виливка й ливникової системи виготовляють з пінополістиролу переважно обробкою різанням. Частини великих моделей можна виготовляти окремо з плит і блоків пінополістиролу, а потім їх склеювати. У випадку серійного виробництва моделі виготовляють у прес-формах.

Важливе значення для отримання якісного виливка має швидкість переміщення фронту рідкого металу в формі, яка повинна дорівнювати швидкості повного розкладу матеріалу моделі. Найпростіше можна регулювати швидкість переміщення металу в формі, добираючи площу поперечного перерізу елементів ливникової системи, із яких рідкий метал потрапляє в форму. Слід зауважити, що нерозкладені частинки твердих або рідких залишків матеріалу моделі можуть стати причиною газових порожнин або неметалевих вкраплень у об’ємі виливка.

Матеріалом ливарної форми є сухий пісок без зв’язувальної речовини або металевий дріб. Ливарну форму і модель використовують лише один раз.

Форму із сухого піску виготовляють у контейнері 1 (рис. 6.6), на дно якого насипають шар піску. Згодом на цей шар кладуть модель 3 з ливниковою системою 2. Після цього контейнер наповнюють до верху піском 4, який ущільнюють вібраційним методом. Щоб форма не зруйнувалась під час заливання металу, контейнер накривають металевою плитою з отворами для виходу газів. Між фронтом рідкого металу й краєм моделі, що газифікується, існує газовий проміжок 5, на який створюється тиск з боку рідкого металу, що прискорює вихід газів в атмосферу.

Лиття за випалюваними моделями застосовується переважно в індивідуальному виробництві для виготовлення виливків складної конфігурації, головно з чавуну й сталі масою від кількох кілограмів до кількох тонн.

Переваги лиття за випалюваними моделями порівняно З литтям у піщано-глиняні форми:

— простота виготовлення форми;

— підвищена точність виливка завдяки нерозбірній формі;

— зниження витрат праці на очищення й обрубування виливків з огляду на відсутність заливів у місцях стику півформ;

— ліпші можливості для механізації й автоматизації.

Недоліки:

— продукти неповного розкладу моделі можуть спричинити внутрішні дефекти у виливку;

— застосування піщаних форм без зв’язувальної речовини приховує небезпеку порушення рівноваги між розплавленим металом, газовим проміжком і формою, що може стати причиною локального руйнування форми рідким металом.

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 2281; Нарушение авторских прав?; Мы поможем в написании вашей работы!