КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тема лекции: Дробильное оборудование. Общие сведения о процессе дробления и измельчения. Типы дробильных машин. Расчет дробилок

|

|

|

|

Лекция №2

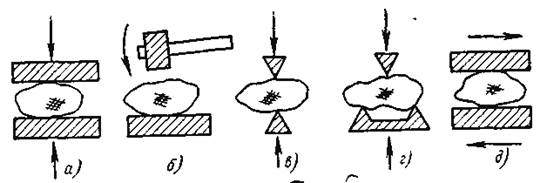

Основные методы дробления и типы дробильных машин. В машине, предназначенной для дробления материалов, в зависимости от ее, назначения и принципа действия используются следующие виды нагрузок: раздавливание (рис. 4, а), удар (рис. 4, б), раскалывание (рис. 4, в), излом (рис. 4, г), истирание (рис. 4, д).

Рисунок 4. Схемы методов дробления

В большинстве случаев различные виды нагрузок действуют одновременно, например, раздавливание и истирание, удар и истирание и т.д. Необходимость в различных видах нагрузок, а также в различных по принципу действия конструкциях и размерах машин для измельчения вызывается многообразием свойств и размеров измельчаемых материалов, а также различными требованиями к крупности готового продукта.

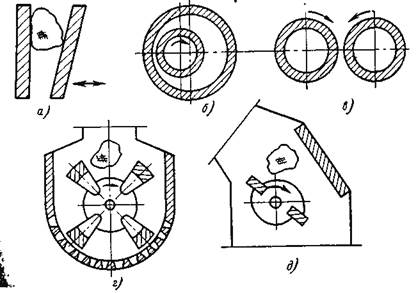

По принципу действия различают дробилки:

1. Щековые (рис.5, а), в которых материал раздрабливается под действием раздавливания, раскалывания и частичного истирания в пространстве между двумя щеками при их периодическом сближении.

2. Конусные (рис. 5, б), в которых материал раздрабливается раздавливанием, изломом, частичным истиранием между двумя коническими поверхностями, одна из которых движется эксцентрично по отношению к другой, осуществляя тем самым непрерывное дробление материала.

3. Валковые (рис. 5, в), в которых материал раздавливается между двумя валками, вращающимися навстречу один другому. Нередко валки вращаются с разной частотой и тогда раздавливание материала сочетается с его истиранием.

4. Ударного действия, которые, в свою очередь, разделяются на молотковые (рис. 5, г) и роторные (рис. 5, д). В молотковых дробилках материал измельчается в основном ударом по нему шарнирно подвешенных молотков, а также истиранием. В роторных дробилках дробление достигается в результате удара по материалу жестко закрепленных к ротору бил, удара материала об отражательные плиты и ударов кусков материала один о другой.

Некоторые измельчающие машины (бегуны и дезинтеграторы) можно отнести к дробилкам и к мельницам, так как они применяются и для грубого помола, и для меткого дробления.

Рисунок 5. Схемы машин для дробления

Щековые дробилки. В металлургии щековые дробилки, в основном применяются для крупного

и среднего дробления. Принцип работы щековой дробилки заключается в следующем.

В камеру дробления, имеющую форму клина и образованную двумя щеками, из которых одна в большинстве случаев является неподвижной, а другая подвижной подается материал, подлежащий дроблению. Благодаря клинообразной форме камеры дробления куски материала располагаются по высоте камеры в зависимости от их крупности – более крупные вверху, менее крупные – внизу. Подвижная щека периодически приближается к неподвижной, причем при сближении щек (ход сжатия) куски материала раздрабливаются, при отходе подвижной щеки (холостой ход) куски материала продвигаются вниз под действием силы тяжести или выходят из камеры дробления, если их размеры стали меньше наиболее узкой части камеры, называемой выходной щелью, или занимают новое положение, соответствующее своему новому размеру. Затем цикл повторяется.

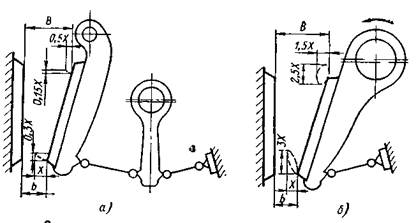

Рисунок 6 – Кинематические схемы щековых дробилок

Щековая дробилка изобретена в 1858 г. американцем Блейком.

В зависимости от кинематических особенностей механизма щековые дробилки можно разделить на две основные группы:

1. Дробилки, у которых движение от кривошипа к подвижной щеке передается определенной кинематической цепью. При этом траектории движения подвижной щеки представляют собой части дуги окружности. Эти машины называются щековыми дробилками с простым движением подвижной щеки.

2. Дробилки, у которых кривошип и подвижная щека образуют единую кинематическую пару. В этом случае траектории движения точек подвижной щеки представляют собой замкнутые кривые, чаще всего эллипсы. Дробилки с такой кинематикой называются щековыми дробилками со сложным движением подвижной щеки.

Конусные дробилки. Конусные дробилки являются высоко производительными машинами и широко используются при переработке различных горных пород на всех стадиях дробления. В зависимости от назначения разделяют конусные дробилки для крупного (ККД), среднего (КСД) и мелкого (КМД) дробления.

Дробилки ККД характеризуются шириной приемного отверстия и в зависимости от типоразмера могут принимать куски горной породы размером 400-1200 мм, имеют выходную щель 75-300 мм и производительность 150-2300 м3/ч.

Отечественная промышленность выпускает следующий ряд дробилок ККД: 500, 900, 1200, 1500 мм (по ширине приемного отверстия). Дробилки КСД и КМД характеризуются диаметром основания подвижного конуса и выпускаются размером 600, 900 мм (КСД); 1200, 1-1750, 2200 мм (КСД и КМД). Проводятся работы по созданию дробилок с диаметром конуса 2500 и 3000 мм.

Дробилки КСД принимают куски размером 60-300 мм: размер их выходной щели 12-60 мм, производительность 12-580 м3/ч.

Дробилки КМД принимают куски размером 35-100 мм; имеют выходную щель размером 3-15 мм, производительность 12-220 м3/ч.

Рисунок 7 – Кинематические схемы конусных дробилок

В конусных дробилках материал разрушается в камере дробления, образованной двумя коническими поверхностями, из которых одна (внешняя) неподвижная, а другая (внутренняя) подвижная.

Кинематические схемы конусных дробилок показаны на рис 7, а (схема ККД) и рис. 7, б (схема КСД и КМД).

Подвижный конус 2 крепится на валу 3, нижний конец которого вставлен в эксцентриковую втулку 4 так, что ось вала образует с осью вращения (осью дробилки) некоторый угол, называемой углом прецессии. У дробилок ККД вал подвижного конуса шарнирно крепится вверху к траверсе 1..

Подвижный конус дробилок КСД и КМД опирается на сферический подпятник 5. Вал конуса не имеет, верхнего крепления и поэтому эти дробилки называются конусными дробилками с консольным валом. Эксцентриковая втулка получает вращение от приводного устройства, при этом подвижный конус получает качательное (гирационное) движение.

У дробилок ККД центр качания конуса находится наверху в точке подвеса, у дробилок с консольным валом он также находится наверху в точке пересечения оси вала и оси дробилки.

При работе дробилки ось вала описывает коническую поверхность с вершиной в точке О, при этом образующие поверхности подвижного конуса поочередно приближаются к неподвижному конусу, а затем удаляются от него, т.е. подвижный конус как бы перекатывается по неподвижному (через слой материала), благодаря чему и осуществляется непрерывное дробление материала. Таким образом, конусная дробилка в принципе работает также как щековая, с той лишь разницей, что дробление в конусной дробилке происходит непрерывно, т. е. в любой момент времени происходит сближение какого-либо участка поверхности подвижного конуса с неподвижным и раздрабливание материала в этом месте, в то время как на диаметрально противоположной стороне подвижный конус отходит от неподвижного.

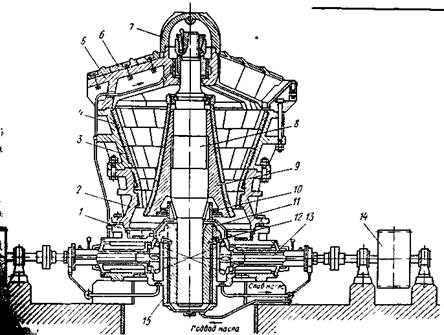

На рисунке 8 показан разрез типовой конструкции конусной дробилки ККД. Камера дробления дробилки образована двумя коническими поверхностями, вершины которых направлены в противоположные стороны; подвижного конуса вверх, неподвижного вниз. Благодаря такой схеме и малым углам у вершин конусов обеспечивается большое расстояние между дробящими конусами вверху у загрузочного отверстия при необходимом угле захвата и тем самым обеспечивается возможность приема и дробления крупных кусков материала. В технической литературе такие дробилки часто называются длинно конусными дробилками или дробилками с крутым конусом.

На массивную станину дробилки 1 крепится корпус, состоящий из двух частей: нижней 2 и верхней 3, соединенных болтами. Внутренние поверхности корпуса футерованы сменными плитами 4 из высокомарганцовистой стали, образующими дробящую поверхность неподвижного конуса.

Рисунок 8 – Конусная дробилка для крупного дробления

К фланцу верхней части корпуса крепится траверса 5, лапы которой защищены от износа сменными плитами 6 из марганцовистой стали. В средней части траверсы расположен узел подвески вала подвижного конуса, защищенный сверху колпаком 7.

На главный вал дробилки 8 жестко насажен подвижный конус 9, он футерован сменным дробящим конусом из высокомарганцовистой стали 10, поверхность которого образует дробящую поверхность подвижного конуса.

В центре нижней части станины расположен стакан эксцентрика 15, в который вставлена эксцентриковая втулка 11. Эксцентриковая втулка, ось цилиндрической наружной поверхности которой совпадает с вертикальной осью дробилки, имеет наклонную цилиндрическую расточку, эксцентричную относительно вертикальной осью дробилки. В эту расточку вставляется нижний конец вала подвижного конуса, верхний конец которого шарнирно крепится в узле подвески.

К эксцентриковой втулке крепится коническая шестерня 12, находящаяся в зацеплении с конической шестерней приводного вала 13. Последний через муфту соединен с приводным шкивом 14. Эксцентриковый узел является наиболее напряженным узлом дробилки, воспринимающим значительные нагрузки. Для обеспечения нормальных условий трения скольжения в парах вал подвижного конуса - эксцентриковая втулка и эксцентриковая втулка - стакан эксцентрика, внутреннюю наклонную расточку и наружную поверхность эксцентриковой втулки заливают баббитом или же устанавливают бронзовые или биметаллические вкладыши.

При вращении эксцентриковой втулки ось вала подвижного конуса описывает коническую поверхность с вершиной в точке подвеса. Угол прецессии для дробилок ККД составляет около 30 мин. Понятно, что при заданном эксцентриситете радиус вращения оси подвижного конуса зависит от расстояния до точки подвеса, т. е. от высоты камеры дробления, и чем ближе к точке подвеса, тем ход сжатия подвижного конуса меньше. На отечественных дробилках ККД в зоне загрузочного отверстия радиус конуса вращения равен приблизительно 5 мм, т. е. полный размах, составляет около 10 мм. В зоне выходной щели радиус равен примерно 30 мм.

На наиболее мощных дробилках ККД с шириной приемного отверстия 1200 мм и более применяется двух двигательный (двусторонний) привод, как это показано на рис. 16. Привод дробилки меньших типоразмеров осуществляется одним электродвигателем. Второй двигатель на крупных дробилках устанавливают для пуска дробилок в том случае, если камера дробления заполнена материалом, т. е. находится «под завалом».

Валковые дробилки. Основным рабочим органом валковой дробилки является цилиндрический валок, вращающийся на горизонтальной оси. Подлежащий дроблению материал подается сверху, затягивается между валками или валком и футеровкой камеры дробления и в результате этого дробится.

По конструктивному исполнению валковые дробилки бывают одно-, двух- и четырех валковые. В последнем случае одна пара валков располагается над другой, т.е. четырех валковая дробилка может рассматриваться как две двухвалковые дробилки, смонтированные в один корпус.

Поверхности валков бывают гладкие, рифленые, ребристые и зубчатые. Сочетания дробящих поверхностей может быть различным: например, оба валка могут иметь гладкую поверхность, или один гладкую, другой – рифленую и т.д.

При одинаковом диаметре рифленые и зубчатые валки могут захватывать более крупные куски материала, чем гладкие. Так, если D – диаметр валка, d – диаметр куска материала, то при дроблении пород средней прочности соотношение D/ d для гладких валков составляет 17-20, для рифленых и зубчатых 2-6.

Рисунок 9 – Принципиальная схема двухвалковой дробилки

Промышленные валковые дробилки имеют диаметр валка 400-1500 мм и длина у, равный 0,4-1,0 диаметра (длина зубчатых валков может быть больше, чем диаметр).

Валковые дробилки применяют для среднего и мелкого дробления материалов в основном средней прочности (до σсж = 150 МН/м2) на гладких и рифленых валках и мягких (до σсж = 80 МН/м2) - на зубчатых валках.

В промышленности строительных материалов наиболее распространены двухвалковые дробилки. Такие дробилки особенно удобны для измельчения влажных и вязких материалов (например, глин), так как другие дробильные машины забиваются подобными материалами, а на валковых дробилках могут быть установлены специальные скребки, снимающие налипший материал с поверхности валков.

Рисунок 10 – Кинематические схемы валковых дробилок.

Принципиальная схема двухвалковой дробилки показана на рис. 9.Валки вращаются навстречу один другому и дробят попавший между ними материал, раздавливая его при этом и частично истирая. Иногда для увеличения истирающего эффекта, необходимого при измельчении некоторых материалов, валкам сообщают разную окружную скорость.

Подшипники вала одного из валков опираются на пружины и могут перемещаться. В результате этого при попадании недробимого предмета один валок может отойти от другого и пропустить недробимый предмет, после чего под действием пружин возвратится в исходное положение.

Привод валков осуществляется так, как показано на рис. 10. От двигателя через клиноременную и шестеренчатую передачи приводится во вращение один валок, другой валок связан с первым шестернями с удлиненными зубьями, допускающими отход валков при пропуске недробимых предметов (рис. 10, а). Такое кинематическое решение довольно сложно, кроме того, оно не обеспечивает нормальную работу шестерен-с удлиненными зубьями в условиях динамических нагрузок и абразивной пыли. Поэтому в последнее время каждый валок стали приводить от электродвигателя (рис. 10, б) или через редуктор и карданные валы (рис. 10, в).

Дробилки ударного действия. В дробилках ударного действия дробимый материал разрушается под действием механического удара, при котором кинетическая энергия движущихся тел полностью или частично переходит в энергию их деформации и разрушения.

В отличие от рассмотренных дробилок, сжимающих кусок между двумя дробящими поверхностями, в дробилках ударного действия кусок материала обычно подвергается воздействию только с одной стороны, а возникающие при этом усилия дробления уравновешиваются силами инерции массы самого куска.

Дробилки ударного действия применяют в основном для измельчения малоабразивных материалов средней прочности (известняка, доломитов, мергеля, угля, каменной соли и т. п.). В некоторых случаях из-за технологических особенностей производства дробилки ударного действия используют и при переработке материалов с повышенной прочностью и абразивностью (например, асбестовых руд, шлаков и т. п.). Эти машины отличаются следующими технико-эксплуатационными преимуществами:

- большой степенью дробления (до 50), что позволяет сократить число стадий дробления;

- большой удельной производительностью (на единицу массы машины);

- простотой конструкции и удобством обслуживания;

- избирательностью дробления и более высоким качеством готового продукта по форме зерен.

По конструктивному решению основного узла машины - ротора, дробилки ударного действия разделяют на два основных типа: роторные и молотковые.

Первые имеют массивный ротор, на котором жестко закреплены сменные била из износостойкой стали. Дробилки с таким ротором можно применять для дробления крупных кусков сравнительно прочных материалов, т.е. для первичного дробления, а также на последующих стадиях. Так как в ударе по куску принимает участие вся масса ротора и именно это определяет отличительные особенности и свойства машины, то данные дробилки названы роторными. В молотковых дробилках дробление осуществляется за счет кинетической энергии молотков, шарнирно подвешенных к ротору. Особенности этих машин определяются конструкцией молотка и поэтому они названы молотковыми.

Материал, подлежащий дроблению, загружают в дробилку сверху. Под действием силы тяжести он падает или скользит по лотку и попадает под действие бил или молотков быстро вращающегося ротора. В результате удара билом или молотком кусок разрушается, и его осколки разлетаются широким сектором (~90°) и отбрасываются на футеровку - отбойные плиты или колосники, образующие камеру дробления. Ударяясь о футеровку, материал дополнительно измельчается и, отражаясь, снова попадает под действие ротора. Это повторяется многократно, пока куски материала, достигнув определенной крупности, не выйдут сквозь разгрузочную щель или щель колосниковой решетки на разгрузку.

В некоторых случаях кусок материала, получив эксцентричный удар, начинает вращаться вокруг своего центра тяжести со скоростью, близкой к скорости рабочего органа дробилки (примерно 30 м/с) и разрушается, так как при этом от действия центробежных сил в куске материала возникает напряжение σр ⋲ 10 МН/м2, что превышает предел прочности при растяжении для многих горных пород.

Таким образом, в дробилках ударного действия материал измельчается в результате удара о быстро движущийся рабочий орган, соударения кусков один о другой, удара о неподвижную футеровку камеры дробления, а также под действием центробежных сил.

Литература: 1осн. [143-216]; 3осн. [32-65]; 4осн. [3-30];

1доп. [54-119]; 2доп. [21-107]; 3доп [74-154].

Контрольные вопросы:

1. Основные законы дробления.

2. Стадии дробления.

3. Как определяется степень дробления.

4. Типы дробильных машин.

5. Принцип работы щековой дробилки с простым качанием щеки.

6. Основные узлы конусной дробилки.

|

|

|

|

|

Дата добавления: 2015-06-26; Просмотров: 7845; Нарушение авторских прав?; Мы поможем в написании вашей работы!