КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технология строительства покрытий из ненапряженного бетона

|

|

|

|

Транспортирование цементобетонной смеси

Главная особенность транспортирования смеси от ЦБЗ к месту укладки вызвана высокой производительностью бетоноукладочных комплектов и заводов по приготовлению бетонной смеси, необходимостью равномерного и стабильного темпа их работы. Количество транспортных средств назначают с учетом состояния путей подвоза и постоянно меняющейся дальности возки. Комплект бетоноукладочных машин работает без перерывов в течение рабочей смены. На место укладки смесь должна поступить требуемой подвижности, для чего нужно учитывать длительность перевозки, температуру воздуха и силу ветра. Если температура выше 30° С, а район строительства расположен в условиях сухого и жаркого климата, смесь укладывают в вечернее и ночное время. Наилучшим средством для транс-

портировки смеси являются бетоновозы, но в связи с их недостатком перевозку осуществляют большегрузными автомобилями-самосвалами. В некоторых зарубежных странах бетонную смесь транспортируют в автомобилях-самосвалах грузоподъемностью 20—30 т. Как бетоновозы, так и автомобили-самосвалы разгружают смесь на основание. Только при укладке бетонной или цементопесчаной смеси на песок или на основание, по которому уложена арматура, выгрузку осуществляют в приемное устройство распределителя.

Кузова автомобилей-самосвалов оборудуют для перевозки бетонной смеси: они должны быть водонепроницаемыми, иметь гладкую поверхность днища. При необходимости применяют тенты для укрытия смеси от высыхания или увлажнения при транспортировке. Кузова автомобилей-самосвалов после выгрузки бетонной смеси промывают, для этого на месте укладки создают моечный пункт.

Для улучшения условий перевозки бетонной смеси полезно строительство покрытия начинать от ЦБЗ. Тогда после набора бетоном проектной прочности, но не ранее завершения периода ухода, можно для перевозки смеси использовать готовую часть покрытия.

Безрельсовая укладка бетонной смеси. Прототипом для создания отечественного комплекта машин ДС-100 явился американский f комплект машин «Автогрейд». В состав комплекта входят: профилировщик основания ДС-97, навесной конвейер-перегружатель ДС-98, распределитель материалов ДС-99, бетоноукладчик ДС-101, погружатель арматуры ДС-102, прицепная арматурная тележка ДС-103, бетоноотделочная машина ДС-104, машина для нанесения пленкообразующих материалов ДС-105, нарезчик поперечных швов ДС-112, нарезчик продольных швов ДС-115, заливщик швов ДС-67, машина ДНШС-60 для нарезки контрольных швов.

Профилировщик основания ДС-97 (рис. 35) при профилировании земляного полотна и цементогрунтового основания может работать с навесным конвейером-перегружателем ДС-9'8.

Техническая характеристика профилировщика

Мощность силовой установки, л. с...... 425

Рабочая скорость, М/мин................. О— 18

Транспортная скорость (вперед, назад), м/мин.. О-72

Ровность плакировки с отклонением от заданного уров-

ня, мм............. ±3,2

Ширина обрабатываемой полосы, м........ 8,53

Рабочие органы:

количество фрез........................................ 2

количество шнеков.................................... 2

диаметр шнека и фрезы, мм.................. 762

длина шнека и фрезы, м....................... 4,267

диапазон регулировки скорости вращения шнека к

фрезы, об/мин............. 0---75

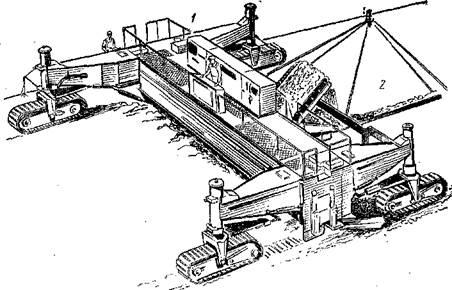

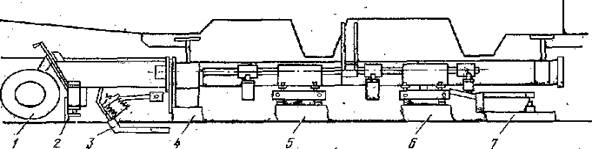

Рис. 35. Схема работы профилировщика:

/ — профилировщик основания ДС-97; 2 - навесной конвейер-перегружатель ДС98; 3 — автомобиль самосвал КрАЗ 256Б на разгрузке смеси; 4- профилировщик на распределениисмеси

Профилирующий орган (отвал):

количество отвалов.......... 2

высота отвала, мм ……………... 762

количество ножей на отвале............................ 2

длина режущей кромки ножа, м..... 2.134

Продольная база машины, м............... 9,754

Колея передних и задних гусениц, м 8,077—6,388

Просвет, м........................... 0,458

Масса машины в рабочем положений, кг...32659

Транспортное положение, кг:

основная рама............ 20412

четыре гусеничные тележки................. 12247

Техническая характеристика конвейера перегружателя

Коллекторный конвейер:

длина, мм......................................................., 4720

ширина, мм......................................................... 1520

скорость передвижения ленты, м/мин.......... 58

Конвейер для погрузки и разгрузки:

длина, мм............................................................ S230

ширина, мм...................... ''.......................... 910

скорость передвижения ленты, м/мин........... 122

угол поворота.................................................... 180е

Профилировщик работает от одной копирной струны. Его можно применять при устройстве верхнего слояземляного полотна. Как правило, его используют на постройке основания из укрепленного грунта. Смесь с завода подвозят автомобилями-самосвалами КрАЗ-256Б

|

| Рис. 36 Уплотнение и профилирование укрепленного основания 1 — самоходные латки на пневматически» шинах Д 627; 2 — профилировщик основания ДС-97; 3 — конвейер перегружатель ДС 98 |

На уплотнении и профилировании основания профилировщик может работать с навесным конвейером-перегружателем и катками на пневматических шинах типа Д-627 (рис. 36). При профилировании основания, которое иногда называют калибровкой, как и при аналогичной операции на земляном полотне, снимают избыток смеси, которую грузят в автомобили и отвозят в установленное место. При основании из цементогрунта после профилирования ос-

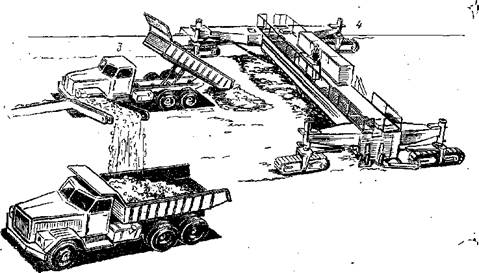

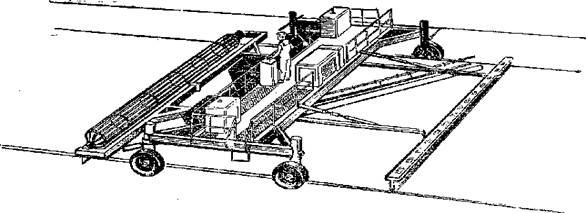

Рис. 37. Распределение бетона при подаче его с обочины и укладка арматурной сетки:

1 — распределитель материалов ДС-99; 2 — арматурная тележка ДС-103; 3 — погружатель арматуры; 4 — бетоноукладчик ДС-101

нования необходима обработка его пленкообразующими материалами. Для этого применяют лак-этиноль, разжиженный битум и другие материалы. После этой операции следует технологический перерыв, достаточный для набора прочности цементогрунтом. Основание строят на ширину 8,5 м для прохода гусениц и колес всех последующих машин комплекта ДС-100.

Первой операцией по строительству покрытия является распределение бетонной снеси при подаче ее с обочины и укладка арматурной сетки (рис, 37). На данной операции работают распределитель ДС-99, прицепная арматурная тележка ДС-103 и погружатель арматуры ДС-Ш2.

Техническая характеристик?, распределителя

Производительность, м3/ч.................. 1147

Ширина распределения, м................... до 8,53

Толщина распределяемого слоя, м..... 0,4

Мощность силовой установки, л. с...... 235

Скорость передвижения, м/мин:

рабочая................................................. 0—18

транспортная........................................ 0,36—72

'Объем бункера, м3..................................................... 0,1

Рабочие органы:

транспортер с приемным бункером...... 1

распределительный шнек............... 1

дозирующая заслонка........................ 1

Продольная база, м.......................... 8200

Колея передних и задних гусениц, м 8,077—6,858

Общая масса, кг.................................... 37500

Масса укладочного навесного оборудования, кг 10000

Чаще распределитель ДС-99 используют для выгрузки и распределения смеси на заранее установленную на основание арматуру непрерывно армированного покрытия либо на песчаный слой, устраиваемый в трудных грунтово-гидрологических условиях. На рис. 37 показана выгрузка бетонной смеси из автомобиля-самосвала КрАЗ-256Б в приемный бункер, находящийся на обочине. Этот бункер убирают под ДС-99 и дают возможность проехать автомобилю-самосвалу под разгрузку. Бункер закреплен па загрузочном транспортере, расположенном во внутреннем пространстве ДС-99 поперек покрытия, и, следовательно, допускает выгрузку бетонной смеси с этого транспортера в любую точку по ширине проезжей части. В обычных условиях, т. е. когда автомобили-самосвалы могут заезжать на основание, ДС-99 обычно работает на раскладке смеси на ширину 7,3 м. Предварительная раскладка повышает качество проработки и раскладки смеси бетоноукладчиком ДС-101. При возможности заезда автомобилей-самосвалов на основание распределитель ДС-99 работает без поперечного транспортера.

Техническая характеристика бетоноукладчика

Производительность, м/смену............ 1500

Ширина укладываемой полосы покрытия, м 7,5

Толщина укладываемого слоя, м … 0,35

Скорость передвижения, м/мин:

рабочая.................................................. 0—18

транспортная......................................... 0—72

Мощность силовой установки, л. с...... 425

Рабочие органы:

распределительный шнек..................... 1

дозирующая заслонка....................... 1

пакет глубинных вибраторов............ 1

вибрационный брус......................... 1

качающийся брус......................... 2

выглаживающий брус.................... …. 1

Продольная база, м........................... 9,754

Колея передних и задних гусениц, и 8,077 -6.858

Масса, кг............ 36000

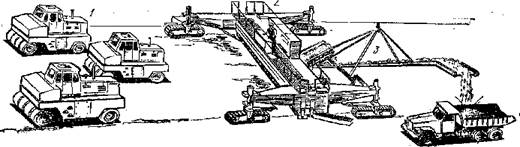

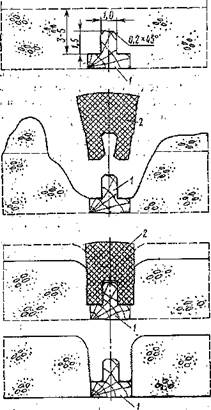

Схема размещения рабочих органов бетоноукладчика ДС-101 показана на рис. 38. После его прохода бетонная лента шириной 7,5 м готова, остаются операции по улучшению поверхности покрытия, уход за бетоном, нарезка и заливка швов. Когда требуется нарезка контрольных швов в свежеуложенном бетоне или комбинированным способом, машина ДНШС-60 следует за ДС-101.

Рис. 38. Схема размещения рабочих органов бетоноукладчика ДСМП1:

/ —- шнековый распределитель бетонной смеси, состоящий из двух независимых реверсивных частей; 2 — дозирующий брус, регулирующий толщину бетонной смеси с учетом осадки на уплотнение; 3 — глубинные вибраторы {15 шт.) для предварительного уплотнения смеси; 4 — профилирующий вибробрус: 5 и 6 — первичный и вторичный уплотняющие вибробрусья с механизмом поперечного качения; 7 — кромкообразователь и выглаживающая плита

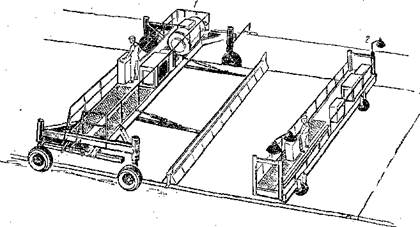

Рис. 39 Выглаживание поверхности бетонного покрытия бетоноотделочной машиной ДС-104

На рис. 39 показана технологическая операция по выглаживанию поверхности бетонного покрытии и нанесению бороздок, создающих шероховатость.

Техническая характеристика бетоноотделочной машины

Ширина обрабатываемой полосы, м...... 7.92

Мощность силовой установки, л с............ 47

Рабочие органы:

диагональная выглаживающая труба..... 2

длина трубы, м.......................................... 6,06

диаметр трубы, м....................................... 0,243

Тип шин........................................................ 12X16,5

Скорость передвижения (вперед и назад), м/мин.. 0—71,3

Бак для воды:

количество.............................................. 2

объем одного бака, л.............................. 512

После выглаживания более 95% площади покрытия имеют ровность, характеризуемую просветом до 3 мм под трехметровой рейкой. Только несколько процентов площади остаются с ровностью до о мм. Таким образом, достигают отличной ровности, обеспечивающей комфортность движения, как па самых лучших асфальтобетонных покрытиях.

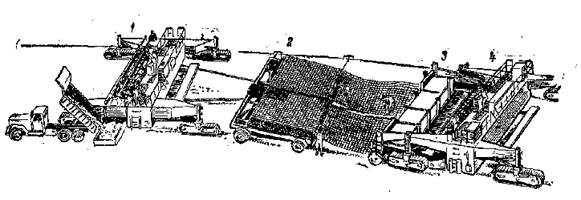

На следующей технологической операции (рис, 40) наносят влагозащитную пленку на три (горизонтальную и две боковые) поверхности покрытия машиной ДС-105.

Непосредственно после укладки и отделки бетона производят нарезку поперечных швов. Однако нарезку шва лучше выделять в самостоятельную технологическую операцию.

Нарезку продольного шва осуществляют нарезчиком ДС-1'15 (рис. 41). Герметизация швов — завершающая технологическая

Рис. 40. Нанесение влагозащитной пленки и нарезка поперечного шва:

/ — машина для нанесения пленкообразующих материалов ДС-105; 2 — нарезчик поперечных швов ДС-112

операция по устройству покрытия; ее осуществляют заливщиком швов ДС-67 (рис. 42).

| Рис. 41 Нарезка продольного шва |

Подготовительные работы. Важной технологической операцией является установка копирных струн, которые обеспечивают ровность конструктивных слоев дорожной одежды. Копирные струны устанавливают с двух сторон для работы бетоноукладчика со скользящими формами, от одной струны допускают работу профилировщика с системой поперечной стабилизации уровня, распределителя, бетоноотделочной машины и машины для нанесения пленкообразующих материалов. Линию копирной струны разбивают с помощью теодолита и нивелира на 0,5—1 м по высоте и на 7 м от оси дороги. Струну закрепляют в кронштейнах на стойках, располагаемых через 4—6 м на кривых и через 15 м на прямых участках дороги общей длиной не менее суточной захватки потока по устройству данного конструктивного слоя.

| Рие. 42. Герметизация шва |

прокладки для швов расширения со штырями и их поддерживающей арматурой устанавливают на подготовленное основание и закрепляют. После прохода бетоноукладчика положение прокладки исправляют вручную. Если покрытие должно быть армировано, арматуру также заблаговременно выставляют на основание. В этом случае укладка бетонной смеси возможна только через бункер распределителя.

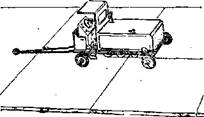

Строительство покрытия. К работе по строительству покрытия приступают после завершения подготовительных работ, включая подготовку путей подвоза смеси, готовность к работе ЦБЗ и бетоноукладочпого комплекта, наличие материалов для ухода за бетоном и т. д. Распределение бетонной смеси с припуском па уплотнение обычно производят распределителем ДС-99 (рис. 43) Допустимо распределение смеси бетоноукладчиком при возможности выгрузки ее из автомобиля-самосвала непосредственно на основание. Распределение бетонной смеси ведут равномерно по всей ширине покрытия. Разрыв между распределителем и бетоноукладчиком в зависимости от погоды составляет от 10 до 30 м.

Важнейшей технологической операцией является уплотнение бетонной смеси и формирование покрытия, выполняемое бетоноукладчиком ДС-101 (рис.44).

До бетонирования производят предварительную, а затем в процессе пробного бетонирования окончательную настройку рабочих органов всех машин комплекта. Бетоноукладчик перемещается со стабильной скоростью. Кроме того, необходимо, чтобы глубинные вибраторы были полностью заглублены в смесь, а перед соответствующими рабочими органами были валики бетонной смеси высотой 20—25 см, что обеспечивает сплошность поверхности покрытия. Вы-

|

| Рис. 43. Распределитель ДС-9У в работе |

Рис. 44 Бетоноукладчик ДС-101 в работе

глаживание поверхности осуществляют бетоноотделочной машиной ДС-104 (рис. 45).

Устройство и заполнение температурных швов. При устройстве шва расширения в свежеуложенном бетона на верхнюю часть деревянной прокладки (рис. 46) после удаления слоя бетона над швом расширения последовательно устанавливают 'вспомогательные резиновые шаблоны длиной 1,75 или 1,87 м. Разрыхленную часть бетонной смеси укладывают обратно в паз шва, тщательно уплотняют при одновременном разравнивании. Кромки

Рис. 45. Бетоноотделочная машина ДС-104 в работе.

краев смежных плит отделывают и закругляют радиусом 5—10 мм. Шаблоны извлекают из паза после набора бетоном прочности 80—100 МПа и создают условия для нормального твердения бетона. В последующем паз заливают герметиком.

Поперечные швы сжатия устраивают в два этапа. На первом этапе в свежеуложенном бетоне с помощью машины ДНШС-60 нарезают шов, в него вставляют полиэтиленовую или другого типа прокладку не менее чем на 1/4 толщины слоя. На втором этапе после набора бетоном прочности 8-=-10 МПа над прокладкой нарезают паз шириной не менее 8 мм нарезчиком с алмазными дисками. Если такой шов устраивают в бетонной смеси, уложенной машинами со скользящей опалубкой, на первом этапе необходимо применить приставные формы длиной 50—70 см с прорезями для прохождения вибросошника. Продольный шов устраивают диалогично первому этапу данной технологии. Его нарезку ведут немедленно после отделки смеси и заканчивают через 20—30 мин, Рабочий шов(рис. 47. а) устраивают с помощью опалубки в виде шаблона из досок (рис. 47. б).

При устройстве швов в затвердевшем бетоне возникает опасность появления трещин, особенно при суточных перепадах температурь! на поверхности покрытия в 12° С и более. Поэтому принимают одну из следующих мер. При бетонировании покрытия до 13 ч солнечного дня производят двухста-дийную нарезку пазов швов сжатия, а именно до 22—24 ч первых суток при прочности бетона в 5ч-7 МПа нарезают одним алмазным диском паз шириной до 4 мм на проектную глубину. При этом возможно небольшое выкрашивание бетона. Во второй стадии после набора бетоном прочности 8ч-10 МПа уширяют верхнюю часть паза до 9 мм двумя алмазными дисками на глубину 30 мм. В условиях ожидаемого резкого снижения температуры по этому способу взрезают контрольные швы через три-четыре или две-три плиты, При перепаде температуры на поверхности покрытия менее 12 °С бе-

| Рис. 46. Устройство паза шва расширения резиновым шаблоном: 1прокладка; 2— шаблон |

Рис, 47. Конструкция рабочего шва и угольника-шаблона при толщине покрытия 22 см

тонирование после 16 ч и нарезку всех швов производят при прочности бетона более 10 МПа до 24 ч следующих суток. Нарезку швов расширения и затвердевшем бетоне производят точно над гребнем прокладки тремя алмазными дисками, насаженными на один вал.

Работы по герметизации швов производят в сухую погоду при температуре воздуха не ниже 5° С. Заполнение швов, нарезанных в свежеуложенном бетоне, производят не ранее чем через 7 сут, а в затвердевшем бетоне — немедленно после их промывки и просушки.

Уход за свежеуложенным бетоном. Уход начинают немедленно после отделки поверхности покрытия. Длительность ухода —до набора проектной прочности, но не менее 28 сут. Основным способом ухода является применение пленкообразующих веществ. До их применения, особенно в сложных погодных условиях, обязательно укрытие влажной мешковиной, полиэтиленовой пленкой и другими материалами. Пленкообразующие материалы наносят после исчезновения влаги с поверхности смеси в количестве 400 г/м2 при температуре воздуха ниже 25° С 600 г/м2, если температура выше 25°С многосопловым распределителем ДС-105. Жидкость ПМ-86 предварительно тщательно перемешивают. Все жидкости фильтруют во избежание засорения сопел. При температуре воздуха выше 25° С розлив производят за два прохода машины с интервалом в 20—30 мни- Боковые поверхности покрытия также покрывают пленкообразующим материалом. После нарезки швов в затвердевшем бетоне пленку немедленно вновь возобновляют с помощью малогабаритного распределителя.

Строительство покрытий комплектом машин, перемещающихся по рельс-формам. До создания комплектов ДС-100 производили строительство покрытий комплектом машин, перемещающихся по рельс-формам.

Подготовительные работы. Земляное полотно для бетонных покрытий, их устойчивости и прочности играет особую роль. Поэтому во всех случаях земляное полотно заканчивают не менее, чем за год до устройства покрытия. Принимают и другие меры, обеспечивая повышенную однородность по плотности (коэффициент уплотнения верхних слоев земляного полотна не менее 1,0), а также применяя песчаные, супесчаные и легкие суглинистые, т. е. непучинистые грунты. Основанием под бетонные покрытия могут служить цементогрунтовые, щебеночные, шлаковые, гравийные и песчаные материалы. В последнее время все большее значение приобретают основания из тощего бетона. Строительство цементогрунтовых, битумогрунтовых, шлаковых и гравийных оснований производят по обычным правилам (см. гл. 6).

Выравниваюший слой толщиной 5 см из необработанных вяжущими песков укладывают на щебеночные и гравийные основания. Этот слой, а также песчаное основание профилируют и уплотняют профилировщиками ДС-502А (Д-345А) и ДС-502Б (Д-345Б), которые применяют и при устройстве выравнивающего слоя из песка, обработанного битумом.

В последнее время создан комплект гидрофицированных рельсовых машин: шнековый распределитель бетонной смеси ДС-507, бетоноотделочная машина ДС-508 и профилировщик ДС-509, профилирующий основания из укрепленных вяжущими грунтов, песчаные основания и выравнивающий слой.

Техническая характеристика машин ДС-507, ДС-508

Ширина обрабатываемой полосы,.... 7; 7,5

Расчетнаяпроизводительность, м/смену.. 250—500; 250 -500

Рабочими органами ДС-509 служат: две фрезы для профилирования основания или шнеки для профилирования песчаного основания; транспортер пли вибрационный брус. Транспортером удаляют срезанные излишки за пределы рельс-форм, а вибрационным брусом уплотняют основание. Песок для выравнивающего слоя завозят на полосу бетонирования после установки рельс-форм. Его разравнивают автогрейдерами и увлажняют. Уплотнение профилировщиком ДС-509 осуществляют за один проход, профилировщиком ДС-502А(Б) —за два-три прохода.

Техническая характеристика профилировщиков основания

ДС-502А(Д-345А) ДС-502Б (Д-345Б)

Ширина обрабатываемой по-

лосы, м........................ 7,0; 5,0;3,5 7,5; 3,75

Габариты, мм:

длина........................... 3244 3244

ширина........................ 8606, 6606, 5106 9106, 5356

высота......................... 2941 2941

База машины, ни..... 2600 2600

Масса, кг...................... 7390 7500

Наибольшее заглубление отвала

от уровня головок рельс форм,мм ……… … 300 300

Амплитуда колебаний уплотня-ющего

вибробруса, мм....… 0,4 0,4

Расчетная производительность, м/ч 48 48

Установка арматуры. Армирование монолитных бетонных покрытий предусматривают в следующих случаях: при их устройстве на песчаных основаниях края плит усиливают продольной арматурой в виде двух стержней диаметром 12 мм периодического профиля; при тяжелом движении на дорогах I и II категорий предусматривают усиление арматурными сетками при насыпях на болотах и над трубами или при насыпи выше 3 м; с целью сокращения количества поперечных швов.

Установку арматуры, как и установку закладных деталей швов сжатия и продольного шва, осуществляют до начала бетонирования или в процессе бетонирования. Второй способ менее трудоемок, но требует специального оборудования.

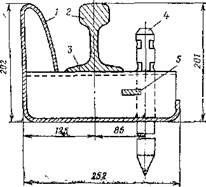

Бетонирование. Металлические рельс-формы (рис. 48) служат для перемещения комплекта машин и опалубкой для бетона. Установка рельс-форм — трудоемкая операция, требующая особой тщательности разбивочных работ с помощью геодезических инструментов. В комплект входят профилирующие машины, осуществляющие распределение, уплотнение и отделку бетона, машины для устройства деформационных швов, нанесения пленкообразующих материалов, монтажа и демонтажа рельс-форм. В составе того же комплекта для уплотнения бетонной смеси и ее отделки выпускают машины ДС-504А (Д-376А) и ДС-504Б (Д-376Б). Машины рассчитаны на эффективную работу с бетонными смесями с осадкой конуса 1—2 см.

Устройство швов сжатия и продольного шва в свежеуложенном бетоне осуществляют нарезчиком ДНШС-60, который движется в потоке машин ' за бетоноотделочной машиной в 5-1-10 м от нее по рельс-формам. После нарезки бетон отделывают в зоне шва. В связи с широким распространением более совершенного метода нарезки в затвердевшем бетоне устройство швов в свежеуложенном бетоне применяют все реже и реже. Остальные технологические операции аналогичны применяемым при безрельсовом способе устройства покрытий.

| Рис. 48. Рельс-форма Д-280-4М (поперечное сечение): 1 — лист; 2 — рельс; 3 -рельсовая опора (кронштейн): 4 — свайка (штырь); 5 — клиновой замок |

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 2925; Нарушение авторских прав?; Мы поможем в написании вашей работы!