КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контроль качества и управление качеством производства асфальтобетонных смесей

|

|

|

|

Склады

Битумный цех. Кроме основного технологического оборудования АБЗ, обязательны хранилища или резервуары для вяжущего, устройства для его подогрева до рабочей температуры

Суммарный объем цистерн зависит от расхода вяжущего и условий его поставки на АБЗ. Хранение вяжущего, его обезвоживание и подачу по трубам осуществляют так же, как на битумной базе.

Вместимость склада для минерального порошка зависит от расхода и условий его доставки. Емкости-силосы могут быть цилиндрические и сферические из стальных листов по типу силосов для цемента, оборудованы устройствами для дозирования и подачи порошка непосредственно в смеситель. Предпочтительна пневматическая подача минерального порошка из расходной емкости или склада.

Склады минеральных материалов на АБЗ организуют по тем же схемам, как и на КДЗ. Их вместимость зависит от типа и мощности завода. Годовую мощность АБЗ определяют объемом работ по строительству асфальтобетонных покрытий:

где α — коэффициент, учитывающий количество смеси для выравнивания основания и неточность толщины слоя при укладке (α=1,1); Fн, Fв — площади укладки смеси в нижний и верхний слои, м2; hн, hв — толщины нижнего и верхнего слоев; ун, ув — плотности смесей для нижнего и верхнего слоев, т/м3;  — объем зимней продукции, т; Кп — коэффициент, учитывающий потери смеси при транспортировании.

— объем зимней продукции, т; Кп — коэффициент, учитывающий потери смеси при транспортировании.

Количество хранимых на складе материалов определяется мощностью, режимом работы АБЗ, способом их доставки. Запасы материалов полностью компенсируют неравномерность работы АБЗ, транспортных средств и поставщиков материала

где Qпл — количество материала, необходимого для выполнения заданного объема смеси на планируемый период; qзап — норма запаса материала на складе, дни; Тп.п — продолжительность планируемого периода; Кн.п — коэффициент неравномерности поступления материала на склад (для железнодорожного транспорта 1,3—1,5, для автомобильного— 1,1 — 1,2);

Кн.п. — коэффициент неравномерности потребления материалов (1,5).

Площадь склада

где  — норма складывания материала на 1м² полезной площади склада;

— норма складывания материала на 1м² полезной площади склада;

— коэффициент использования площади склада (0,5—0,8). Вместимость складов бункерного типа

— коэффициент использования площади склада (0,5—0,8). Вместимость складов бункерного типа

где h — высота бункера, м; b — ширина бункера, м; α — угол наклона днища бункера к горизонту (30—50°); l — длина бункера, м.

Для создания достаточного фронта выгрузки хранимых на складе материалов длину разгрузочного фронта рассчитывают по формуле

где пв — количество одновременно разгружаемых транспортных средств, м; /' — длина вагона; /", расстояние между транспортными средствами при установке их под разгрузку (для железнодорожного транспорта 1 —1,5 м, для автомобильного— 1 м при установке автомобилей перпендикулярно фронту разгрузки и 2,5 м при установке их вдоль фронта разгрузки, для речного транспорта — барж — 5—10 м).

Количество железнодорожных вагонов, находящихся одновременно под разгрузкой, составит

где Qcут — количество материалов, поступающих на склад в сутки; tр — продолжительность разгрузки принятыми разгрузочными средствами (щебня, песка — 1 ч, цемента — 1,5—2,5 ч); Кн.п. — коэффициент неравномерности поступления материалов на склад (1,3—1,5); qв - грузоподъемность вагона, т;

т — количество подач в сутки.

При доставке материалов на склад автомобилями количество одновременно разгружаемых автомобилей будет

где  — количество груза, поступающего на склад в смену, т; t р — продолжительность разгрузки одного автомобиля, мин;

— количество груза, поступающего на склад в смену, т; t р — продолжительность разгрузки одного автомобиля, мин;  — грузоподъемность автомобиля, т; Tсм — продолжительность смены, мин;

— грузоподъемность автомобиля, т; Tсм — продолжительность смены, мин;  — коэффициент неравномерности прибытия автомобилей.

— коэффициент неравномерности прибытия автомобилей.

Количество разгрузочных машин

где  — нормы простоя вагонов под разгрузкой, установленные МПС;

— нормы простоя вагонов под разгрузкой, установленные МПС;  — средняя грузоподъемность одного вагона, т;

— средняя грузоподъемность одного вагона, т;  — выработка разгрузочной машины, т/ч;

— выработка разгрузочной машины, т/ч;  — коэффициент использования внутрисменного времени.

— коэффициент использования внутрисменного времени.

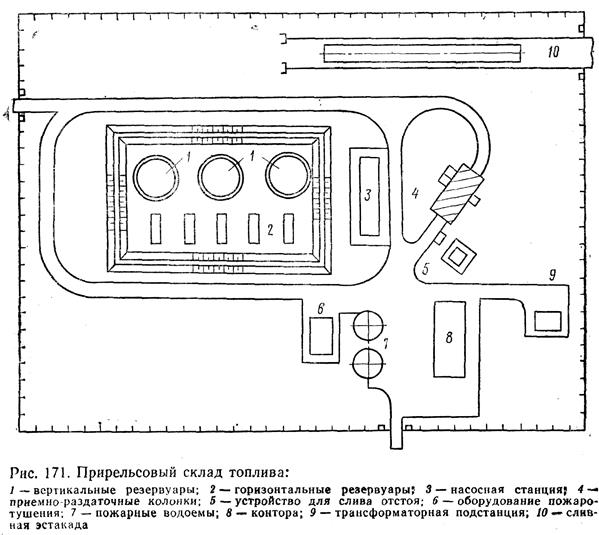

Склады топлива и масел (рис. 171) бывают централизованные вблизи железнодорожных станций разгрузки и приобъектные, которые размещают за пределами площадки, отводимой для производственного предприятия с таким расчетом, чтобы машины, работающие на линии, могли заправляться, не заезжая на территорию предприятия. Исходя из этого и определяют объемы хранимых на складе топлива и масла.

Нефтепродукты хранят в емкостях-резервуарах, бочках, бидонах, канистрах. Резервуары могут быть цилиндрические, вертикальные и горизонтальные сфероидальные; по способу установки; наземные — днища расположены на уровне или выше планировочной отметки; полуподземные — днище заглублено не менее чем на половину высоты резервуара, при этом наивысший уровень жидкости должен.

находиться не выше 2 м над планировочной отметкой; подземные — наивысшая отметка крыши (покрытия) располагается на 0,2 м ниже планировочной отметки прилегающей территории Применяют резервуары цельные, сборные и рулонной заготовки.

Выгрузка топлива установлена нормами простоя вагонов МПС. Срок слива партии одновременно поданных цистерн грузоподъемностью до 20 т равен 1—2 ч, свыше 20 т — не более 2—4 ч. Цистерны бывают с нижним сливным прибором и без нижнего прибора, слив из которых производят через люк колпака. Для слива вязких нефтепродуктов цистерны, не оборудованные постоянными змеевиками, прогревают циркуляцией подогретого материала по схеме цистерна — нагреватель — цистерна; возможен электроразогрев. Для раздачи топлива на складе устанавливают раздаточные колонки со счетчиками.

Склады топлива размещают в стороне от битумного цеха и мест скопления людей, обваловывают или отделяют от АБЗ огнезащитной стеной.

К асфальтосмесительной установке, парокотелыюй и битумному цеху топливе поступает по трубам, уложенным под землей или на стойках. На случай пожара на складах топлива устанавливают мотопомпы для подачи воды, пеногоны, пеносмесители, ручные огнетушители, сухой песок. Нефтепродукты являются диэлектриками, поэтому в них способны накапливаться заряды статического электричества, которое образуется при движении нефтепродуктов по трубам, шлангам, внутри цистерн, резервуаров, баков. Для предупреждения разрядов статического электричества с образованием искр с целью заземления создают непрерывную электрическую цепь, проходящую через все устройства — резервуары, трубопроводы, сливо-наливные колонки, наконечники шлангов. Должны быть соблюдены противопожарные разрывы между сооружениями (25—50 м) в зависимости от пожароопасности.

Расчет потребности в энергетических ресурсах. АБЗ — энергоемкое предприятие. Расход энергетических ресурсов в зависимости от часовой выработки составляет:

Данные приведены для АБЗ, имеющих парокотельные. Расход энергетических ресурсов рассчитывают по формулам: количество тепла для нагрева битума

где  — количество тепла для нагрева битума без воды;

— количество тепла для нагрева битума без воды;  — количество тепла, идущего на нагрев воды, находящейся в необезво женном битуме;

— количество тепла, идущего на нагрев воды, находящейся в необезво женном битуме;  — количество тепла, которое идет на

— количество тепла, которое идет на

испарение влаги из битума;

где П —часовая потребность в битуме асфальтосмесительной уста-новки, кг;  — удельная теплоемкость битума;

— удельная теплоемкость битума;  и

и  — конечная и начальная температуры битума, °С; W — обводненность битума,%; Св — удельная теплоемкость воды (1 ккал/кг-9 С); i — скрытая теплота парообразования.

— конечная и начальная температуры битума, °С; W — обводненность битума,%; Св — удельная теплоемкость воды (1 ккал/кг-9 С); i — скрытая теплота парообразования.

В расчет вносят поправку с учетом потерь тепла (Кп ≈ 0,3 -0,10). По этим же формулам подсчитывают расход тепла на подогрев топочного мазута, принимая его удельную теплоемкость См = 0,5 ккал, кг-°С. Расход тепла на нагрев битума в железнодорожных вагонах бункерного типа

где  — количество разогреваемого битума в одном бункере; Сб — теплоемкость битума;

— количество разогреваемого битума в одном бункере; Сб — теплоемкость битума;  =70-80C°и

=70-80C°и  =10 C°— температура битума; п — количество разгружаемых вагонов; i — количество бункеров в одном вагоне; Tр —продолжительность разгрузки (1—2 ч).

=10 C°— температура битума; п — количество разгружаемых вагонов; i — количество бункеров в одном вагоне; Tр —продолжительность разгрузки (1—2 ч).

Величину расхода тепла по расчету получают несколько завышенной, поскольку необходимо прогреть только небольшой слой битума, прилегающего к внутренним стенкам бункера.

Расход тепла для подогрева битума в хранилище закрытого типа до жидкотекучего состояния

где Кал — коэффициент потери тепла через стенки хранилища; Съ — теплоемкость воды примерно равная температуре наружного воздуха вне зоны теплообмена.

Расход тепла для поднятия температуры в цистерне-термосе до жидкотекучего состояния

где  — количество битума в цистерне, кг; Сб — теплоемкость битума при данных температурных перепадах;

— количество битума в цистерне, кг; Сб — теплоемкость битума при данных температурных перепадах;  — температура битума по прибытии цистерны на базу или склад-базу; е — основание логарифма; К — общий коэффициент теплопередачи, ккал/м2-ч- Г; F — общая поверхность цистерны, м2;

— температура битума по прибытии цистерны на базу или склад-базу; е — основание логарифма; К — общий коэффициент теплопередачи, ккал/м2-ч- Г; F — общая поверхность цистерны, м2;  — температура наружного воздуха.

— температура наружного воздуха.

Обогрев битумных коммуникаций преследует две цели. В пусковой период необходимо разогреть битум, оставшийся в трубопроводах, до жидкотекучего состояния. При установившемся эксплуатационном режиме с помощью системы обогрева требуется поддерживать постоянную температуру битума на всем пути его транспортирования. Возможны две конструкции битумопроводов — с внешним и внутренним обогревом. Внешний — более эффективен. Расход пара для нагрева битума в трубопроводе рассчитывают по формуле

где  — расход битума, кг/ч;

— расход битума, кг/ч;  — коэффициент теплопередачи от пара в окружающую среду, ккал/м«чтрад; /, d — длина и диаметр трубопровода, м;

— коэффициент теплопередачи от пара в окружающую среду, ккал/м«чтрад; /, d — длина и диаметр трубопровода, м;

θ — разность температуры между паром и окружающей средой, град;

— теплосодержание пара и конденсата.

— теплосодержание пара и конденсата.

Расход пара при условии, что битум застыл в трубопроводе. Потребное количество тепла для разогрева единицы длины слагается из тепла, которое идет на покрытие тепловых потерь, на разогрев стенок битумопровода и на плавление и разогрев застывшего битума

где  — температура разогрева битума, град;

— температура разогрева битума, град;  — температура окружающей среды, град; дм и Стм — масса и теплоемкость металла трубы (кг, ккал/кг);

— температура окружающей среды, град; дм и Стм — масса и теплоемкость металла трубы (кг, ккал/кг);  и Сб — масса и теплоемкость разогреваемого битума;

и Сб — масса и теплоемкость разогреваемого битума;  — время разогрева, град.

— время разогрева, град.

Для изоляции битумопроводов применяют материалы с коэффициентом теплопроводности λ ≤ 0,2 ккал/м-ч-град (асбест и др.).

Наряду с надлежащим качеством применяемых материалов для асфальтобетонных смесей и обоснованным назначением их состава на формирование структуры, а следовательно, и на их свойства большое влияние оказывают особенности технологического процесса приготовления, применяемые машины и оборудование АБЗ, организация непрерывного контроля за ходом производства. На первых этапах производства обеспечивают тщательную подготовку компонентов смеси в соответствии с действующими ГОСТами на применяемые материалы— щебень (гравий), песок, минеральный порошок и ГОСТ 9128—76 — па смеси асфальтобетонные и асфальтобетон. Обеспечивают достаточно высокую точность дозирования всех материалов, применяя дозаторы автоматического действия и автоматизированные установки.

Для сохранения качества материалов необходимо значительно улучшить их хранение и подачу в расходные бункера, асфальтосмеситель-ные установки. Значительное влияние на качество смесей оказывают способы перемешивания компонентов и подачи органического вяжущего. Вяжущее подают под большим давлением (0,6—2,0 МПа) при тонком распылении — типа аэрозольное. Корпус смесителя должен быть теплоизолирован или обеспечен обогревом.

Качество перемешивания характеризуют однородностью готовой смеси, лабораторным контролем образцов, статистическими методами контроля качества.

Контроль соблюдения температурного режима приготовления горячих смесей ведут на всех этапах: сушки и нагрева, поданного на грохот и рассортированного по размерам горячего материала в теплых бункерах, подачи в смеситель битума и порошка, выход готовой смеси.

Качество готовой асфальтобетонной смеси формируется на всех этапах ее приготовления и применения в дорожных покрытиях. Задача управления качеством на АБЗ — исключить возникновение недопустимых отклонений качественных параметров на каждой технологической операции приготовления асфальтобетонных смесей. Большую роль в эффективности контроля и управления качеством на всех его стадиях (входной, текущий, приемочный) играют ЭВМ. Широкое применение начинают получать статистические методы контроля.

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 1585; Нарушение авторских прав?; Мы поможем в написании вашей работы!