КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологические процессы, Выбор машин и оборудования

|

|

|

|

Основными технологическими операциями при приготовлении бетонной смеси являются точное дозирование и тщательное перемешивание ее компонентов. Приготовление бетонной смеси -один из важнейших факторов обеспечения качества бетона. От качества бетонной смеси (ее однородности) в значительной степени зависит и качество изготовленных из нее конструкций и построенных сооружений. Качество смеси зависит как от физико-механических свойств используемых материалов, правильного подбора состава бетона, точного дозирования и порядка загрузки компонентов смеси, так и от конструкции бетоносмесителя и продолжительности приготовления смеси.

Пути повышения качества бетонной смеси: совершенствование существующих и создание принципиально новых методов и оборудования для приготовления смесей; комплексная автоматизация; физико-химические воздействия на компоненты смеси в целом и др. Кроме традиционных способов перемешивания смеси в смесителях со свободным и принудительным перемешиванием, наряду с усовершенствованием конструкций бетоносмесителей появились новые способы и смесительные машины, которые представляют определенный интерес.

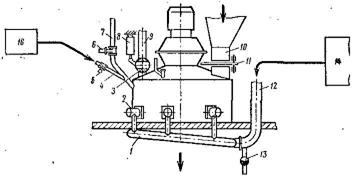

Акустическая технология приготовления бетонной смеси. Цемент — полидисперсная система, содержащая большое количество агрегатированных (слипшихся) частиц. При самом совершенном бетоносмесительном оборудовании не удается разъединить цементные агрегаты (микрокомки) и перемешать цементное тесто так, чтобы вода была равномерно распределена между всеми зернами цемента для их вовлечения в процесс гидратации. Наличие в цементном камне зерен твердой фазы, не вступившей во взаимодействие с водой, значительно снижает прочность бетона и ухудшает егокачество. Известны способы полного использования вяжущих свойств портландцемента: сухой домол в мельницах шаровых,вибрационных,центробежно-ударных,вихревых; мокрый домол в мельницах с мелющими телами, в вибромельницах, скоростных смесителях, специальных активаторах; дезинтеграция в поле: волновом, силовом, вибрационном, ультразвуковом, акустическом. Новой эффективной является акустическая технология приготовления бетонной смеси, при которой заполнители перемешивают с предварительно обработанным и активированным цементным тестом. Благодаря этому достигается максимальная гомогенизация смеси, увеличивается ее подвижность, а также повышается плотность, прочность и водонепроницаемость бетона. Перемешивание компонентов проводят в мощном акустическом поле, в результате чего происходит дезинтеграция твердой фазы(цемента) и перераспределение воды, интенсифицируется процессы диссоциации и обмена минералов цемента. Акустическая активация цемента не имеет недостатков, присущих вибрационной обработке, так как исключаются вредные воздействия на рабочих, обеспечивается устойчивость физико-механических свойств бетона, значительно упрощается технологический процесс. Для активации цемента используют активаторы цикличного и непрерывного действия. Активатор (рис.181)выполняет две функции: смешивает с водой до получения однородной массы и возбуждает акустические колебания во всем объеме цементного теста, под влиянием которых в двухфазных средах возникают явления кавитации. Акустические колебания создают сжатым воздухом, поступающим к ним из компрессора.

Рис.181. Акустическая активация цемента:

1-тестомешалки; 2-электродвигатель; 3-приводной вал бетоносмесителя с лопастями;

4-распределитель воды; 5-течка; 6-сливной пневмоклапан; 7-воздухоочистительные

фильтры; 8-насос; 9-аэрогидродинамические излучатели; 10-пневмоклапан; 11-под-

водящий воздухопровод; 12-тестовыводящая течка; 13-конусное днище; 14-корпус

активизатора; 15-фланциы переходная для крепления корпуса активизатора к

тестомешалке; 16-бункера заполнителей; 17-дозаторы; 18-смеситель

Рис.182.Схема приготовления цементобетонной смеси с предварительным пароподогревом:

1-коллектор-парораспределитель; 2-пароподоющее сопло; 3-пробковый затвор; 4-труба для подачи воды окончательной дозировки; 5-вентиль с пневмоприводом; 6-подача воды; 8-пневмоцилиндр; 9-подача цемента; 10-подача заполнителей; 11-затвор; 12-паропровод; 13-конденсатоотводчик; 14-котельная; 15-выдача готовой цементобетонной смеси; 16-компрессорная

Предварительный разогрев бетонной смеси используют при производстве сборного железобетона. Различают два метода нагрева смеси; с помощью острого пара, вводимого непосредственно в смесь, или электрического тока. При разогреве острым паром образующийся от соприкосновения с холодными материалами конденсат служит одновременно водой затворения. Пароразогрев ведут в специальных или переоборудованных бетоносмесителях (Рис.182), разогрев электричеством – в бункерах (не обеспечен равномерный нагрев смеси по всему объему бункера). Наиболее эффективен разогрев паром. Выбор машин и оборудования. Количество машин и оборудования их тип и марку определяют заданной выработкой завода, режимом его работы и маркой бетона. Требуемая производственная емкость по выходу готовой бетонной смеси составит

Vб=Пг/iцч*Kв.б*Kс*Tр.г*Kв.с*Kв.г,

где Пг – годовая выработка завода, м³; iцч – число замесов в час; Кв.б – коэффициент выхода бетона (0,67);

Кс – коэффициент сменности – число смен в сутки; Тр.г – число рабочих дней в году; Кв.с и Кв.р – коэффициенты неиспользования машинного времени в и в течении года. Количество бетоносмесителей принимают

iб.с=Vб/Vо,

где Vо – объем принятого бетоносмесителя.

Подбор комплектующих машин и оборудования производят в соответствии с принятой маркой бетоносмесителя, компоновкой завода (вертикальная, партерная, смешанная) и применяемой системой автоматизации (рис. 183).

Бетоносмесители классифицируются по: характеру работы (нерперывного и цикличного действия); принципу перемешивания (свободного падения, принудительного действия и комбинированные); типу перемешивающего устройства (роторные, планетарно-роторные, турбулентные, прямоточные, противоточные, вибрационные); направлению загрузки разгрузки компонентов (одно- и двусторонние); способу разгрузки (опрокидные, с разгрузочным лотком, реверсивные, с донной выгрузкой, наклоняющиеся); мобильности (стационарные, передвижные, перебазируемые, автобетоносмесители).

В СССР и за рубежом ведущее положение занимают бетоносмесители свободного падения (гравитационные), но с каждым годом создаются новые конструкции машин с принудительным перемешиванием. Наиболее перспективные смесители свободного падения – опрокидные, автобетоносмесители, а из числа бетоносмесителей принудительного действия – роторные.

В последние годы наметилась тенденция создавать ЦБЗ не из отдельных мащин, а из комплекта технологического оборудования, обеспечивающего механизацию всех операций. В современных бетоносмесительных установках наиболее насыщенное технологическим оборудованием дозировочно-смесительное отделение размещают на одном этаже, тогда как в старых установках оно занимало два этажа.

Это достигнуто благодаря применению многофракционных дозаторов, которые служат также сборной воронкой.

Для подачи заполнителей из расходных бункеров в многофракционный дозатор широко применяют электромагнитные вибропитатели. При небольшой высоте они обеспечивают перемещение материалов по горизонтали и позволяют избежать установки течек с наклоном, превышающим угол естественного откоса материала, что приводит к нерациональному использованию высоты здания.

Рис.183. Компоновочные схемы бетонных заводов:

а – башенная; б – партерная;

1 – бункерное отделение; 2 – дозировочное отделение; 3 – сборная воронка; 4 – смесительное отделение; 5 – выдача готовой смеси;

6 – склад цемента; 7 - транспортер

Выработку электромагнитного питания можно регулировать в широком диапазоне, что позволяет быстро загружать дозатор при работе с большой выработкой и одновременно обеспечивать высокую точность взвешивания благодаря переходу в конце дозирования на режим досыпки с минимальной выработкой. Расположение питателей вокруг дозатора — кольцевое. Многофракционные дозаторы при работе в автоматическом режиме обеспечивают 80—90 и более циклов в час. Для автоматизации дозирования применяют циферблатные указатели массы с встроенными фотоэлектронными, индуктивными или чаще всего потенциометрическими датчиками. Цемент подают в расходные бункера с помощью пневматикн. Расходные бункера цемента рекомендуется располагать на высоте дозировочно-смесительной установки, вне здания башни.

Продолжительность перемешивания смеси в современных бетоносмесителях принудительного действия не превышает 45—50 с, а число циклов — не менее 40. Для дорожного строительства, где требуется частое перебазирование ЦБЗ, установки башенного типа мало приспособлены. В этих условиях применяют легко перебазируемые мобильные бетоносмесительные установки, ввод в действие которых осущесталяют в течение нескольких смен и даже часов.

В последнее время наблюдается тенденция компоновать оборудование линии цемента в партерных установках по вертикальной схеме, что позволяет подавать цемент из дозатора непосредственно в бетоносмесятель, минуя скиповый подъемник. Этим уменьшается число пересыпок цемента, пыление, налипание на стенки скипового подъемника. Загрузка цементом расходных емкостей, установленных над бетоносмесителем, при использовании пневмозагрузочных средств не представляет трудностей. Заполнители, как правило, дозируют многофракционным дозатором, цемент — отдельным дозатором, воду — счетчикомводомером.

В установках с линейным расположением расходных бункеров заполнителей, загружаемых одноковшовым погрузчиком на пневмошинах, в качестве емкости дозатора используют сборный горизонтальный или наклонный транспортер с высокими бортами. Бетоносмесительные установки башенного типа больше приспособлены для утепления и позволяют получать несколько большую выработку, чем партерные, за счет сокращения затрат времени на промежуточные транспортные операции при прохождении материалом всего технологического цикла,

В современных бетоносмесительных установках дозу воды корректируют с учетом влажности заполнителей. В качестве датчиков используют гигрометры, действие которых основано на принципе электрической проводимостью смешиваемой смеси. Поскольку необходимую точность обеспечивают лишь при высокой однородности смеси, производят предварительное перемешивание с уменьшенной дозой воды. Затем постепенно добавляют остальную воду, подачу которой отключают по команде гигрометра. При корректирования дозы воды по консистенции смеси подачу воды контролируют по мощности тока, подводимого к электродвигателю привода барабана гравитационных бетоносмесителей, или изгибающему моменту рычага лопасти бетоносмесителей принудительного действия.

Этот способ достаточно точно обеспечивает стабильность консистенции смеси.

Как правило, легко перебазируемые бетоносмесители установки изготовляют по той же компоновочной схеме, что и стационарные, но в отличие от них они имеют более высокую степень заводской готовности, поэтому их сооружение связано с меньшим объемом строительных работ. Легкоперебазируемые установки обычно монтируют на временных фундаментных плитах или монолитных фундаментах мелкого заложения; разделительные стенки секторного склада выполняют щитовыми — инвентарными. Это позволяет сократить сроки монтажа до нескольких часов.

Агрегаты мобильных бетоносмесительных установок обычно монтируют на колесном ходу. Установки характеризуют высокой степенью механизации автоматизации технологических процессов, высокой выработкой и хорошим качеством перемешивания. Их классифицируют по: способу монтажа (самомонтирующиеся и монтируемые с помощью грузоподъемных средств); конструктивному решению склада заполнителей; степени заводской готовности и требованиям опорной поверхности площадки.

По степени заводской готовности установки бывают моноблочной и многоблочной конструкции. Моноблочная конструкция обладает высокой степенью заводской готовности. Коммуникации их чаще всего не имеют разъединений и при транспортировании основные элементы остаются в положении, соответствующем их взаимодействию в рабочем состоянии. Установки обычно самомонтирующиеся. Степень заводской готовности в установках моноблочной конструкции значительно ниже ввиду применения штыревых соединений блоков коммуникаций. Установку с большим числом блоков монтируют с помощью грузоподъемных машин.

Безфундаментные установки характеризуют наибольшей маневренностью, но в связи с ограниченной несущей способностью грунта они имеют небольшую выработку. Наиболее перспективно безфундаментное и беспрямковое решение опорной площадки установки, так как не требуется выдержка сроков твердения уложенного в фундамент бетона, отвод грунтовых вод и атмосферных осадков.

На объектах, потребляющих бетонную смесь одной марки или в тех случаях, когда не требуется частая смена состава, используют бетоносмесительные установки непрерывного действия.

Таблица 54

| Показатели | Марка установки | |||||||

| СБ-51 (С-932) | СБ-61 (С-946) | СБ-71-01 | СБ-37 (С-780) | СБ-75 | СБ-78 | СБ-109 | СБ-118 | |

| Выработка Наибольшая крупность заполнителя, мм | - |

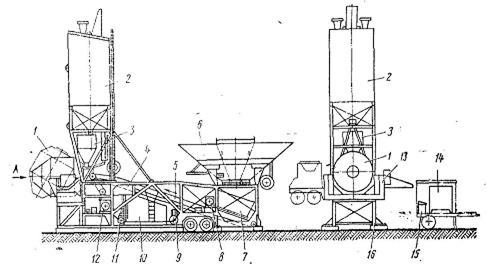

СССР По техническому уровню и объему внедрения непрерывных технологических процессов приготовления бетонной смеси опережает зарубежные индустриально развитые страны. В СССР выпускают много моделей легкоперебазируемых бетоносмесительных установок непрерывного действия в блочном исполнении (табл. 54). Бетоносмесительная установка типов СБ-109 и СБ-118 предназначена для обеспечения бетонной смесью скоростного строительства дорог (рис. 184),

Установка состоит из дозировочного и смесительного отделений. соединенных наклонным транспортером, трех загрузочных транспотеров, бардоприемочного отделения и пульта управления.

Рис. 184. Схемапередвижной бетоносмесительной установки пикличного действия

(240 м³/ч) с агрегатироварным комплектом АКА-Бетон:

1— бетоносмеситель; 2— силос цемента; З— дозатор цемента; 4 — емкость для жидких до-

бавок; б— ленточный транспортер; 6 — расходный бункер; 7— дозатор песка и щебня;

8, 12— циферблатные указатели; 9 — компрессор; 10 — расходный бак для воды; 11— водя-

ной насос; 13— полуприцеп; 14— силовая панель; 15— пульт управления; 16 — рама

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 1304; Нарушение авторских прав?; Мы поможем в написании вашей работы!