КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Статистические данные и анализ эксплуатации бандажей колёсных пар локомотивов депо ярославль-главнй

|

|

|

|

1.1. Режим работы колесных пар.

Движение подвижного состава в кривых и в прямолинейных участках пути сопровождается трением гребней бандажей колёсных пар в точке контакта с боковыми гранями наружных рельсов. Это трение вызывает большой износ гребней и рельсов, в связи с этим создаётся угроза безопасности движения, нарастает сопротивление движению и энергозатраты на тягу, как итог увеличиваются эксплуатационные затраты.

Вопрос износа гребней колёс и бокового износа рельсов в последнее время становится одним из самых главных на железных дорогах нашей страны и в остальном мире. Исследование статистических выкладок показало, что главным происхождением забраковки колесных пар тяговых подвижных единиц есть износ и подрез гребня, а также появление остроконечного наката.

Сила износа поверхностей в месте контакта колесо-рельс обусловлено характером аллелопатии пути и тягового подвижного состава (ТПС) и зависит от положения экипажа ТПС и норм рельсовой колеи.

1.2. Основные неисправности и причины износа колесных пар.

Техническое содержание и основные требования, предъявляемые к колесным парам в эксплуатации:

1.2.1 Колесные пары для определения их технического состояния и пригодности к эксплуатации подвергаются осмотру с регистрацией в книге формы ТУ-28:

- при первой подкатке под ТПС новой колесной пары (после формирования) и после производства полного освидетельствования, если после них прошло не более 2 лет. При этом проверка даты формирования и освидетельствования производится по клеймам на торце (бурте) оси;

- после аварий, крушений, схода с пути, если отсутствуют разрушения деталей колесной пары, требующие их ремонта;

- под ТПС — при всех видах технических обслуживании и текущих ремонтов ТР-1, ТР-2, каждой проверке ТПС в эксплуатации.

1.2.2. Осмотр колесных пар под ТПС должны производить:

- машинист — при каждой приемке ТПС (локомотивов в доступных местах, моторвагонного подвижного состава в доступных местах по доступной осмотру стороне); - в эксплуатации при стоянках локомотивов на станциях и в пунктах оборота; при техническом обслуживании ТО-2 ТПС (в случае производства последнего локомотивными бригадами);

- мастер — при техническом обслуживании ТО-3 ТПС;

- мастер или бригадир (где смены слесарей возглавляет бригадир) — при техническом обслуживании ТО-2 ТПС (в случае производства ТО-2 ремонтными бригадами пункта технического обслуживания);

- мастер и приемщик локомотивов — при техническом обслуживании ТО-4, ТО-5, текущих ремонтах ТР-1 и ТР-2 ТПС, при первой подкатке новых колесных пар.

1.2.3. При осмотре колесных пар проверять:

- на бандажах и ободьях цельнокатаных колес — отсутствие трещин, ползунов (выбоин), плен, раздавленностей, вмятин, отколов, раковин, выщербин, ослабления бандажей на ободе центра (остукиванием молотком), сдвига бандажа (по контрольным меткам на бандаже и ободе центра), предельного проката (предельной высоты гребня) или износа, вертикального подреза гребня, ослабления бандажного кольца, опасной формы гребня и остроконечного наката, являющегося признаком возможности опасной формы гребня.

Предельный прокат (предельная высота гребня) и наличие опасной формы гребня проверяются шаблоном УТ-1 при технических обслуживаниях ТО-2 (при их выполнении в крытых помещениях), ТО-3, ТО-4, ТО-5, текущих ремонтах ТР-1, ТР-2 и ежемесячных обмерах колесных пар. Допускается при проведении технического обслуживания ТО-2 (для МВПС — ремонтными бригадами) контролировать опасную форму гребня шаблоном ДО-1. После выявления колес с опасной формой гребня с помощью этого шаблона необходимо шаблоном УТ-1 измерить величину этого параметра и по результатам этого измерения принимать решение о допуске их к эксплуатации или о назначении ремонта;

- отсутствие трещин в спицах, дисках, ступицах, ободьях, признаков ослабления или сдвига ступиц на оси;

- на колесных центрах, цельнокатаных колесах и ступицах дискового тормоза;

- на открытых частях осей — отсутствие поперечных, косых и продольных трещин, плен, протертых мест, электроожога и других дефектов;

- отсутствие нагрева букс;

- состояние зубчатой передачи тяговых редукторов ТПС (при текущих ремонтах, когда это предусмотрено по циклу);

- отсутствие нагрева опорных подшипников тяговых редукторов при постановке ТПС на смотровую канаву, моторно-осевых подшипников.

1.2.4 В соответствии с ПТЭ запрещается выпускать из ТО-2, ТО-3, текущих ремонтов и допускать к следованию в поездах подвижной состав с трещиной в любой части оси колесной пары, ободе, диске, спице, ступице и бандаже, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава.

1.2.5. В соответствии с ПТЭ номинальное расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У локомотивов и вагонов, обращающихся в поездах со скоростью:

- до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм;

- от 120 км/ч до 140 км/ч отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм.[2]

1.2.5.1. При скоростях движения до 120 км/ч:

- при прокате по кругу катания у локомотивов, а также у моторвагонного подвижного состава дальнего следования — более 7 мм, у моторвагонного подвижного состава в поездах местного и пригородного сообщения — более 8 мм;

- при высоте гребня бандажа, измеряемого шаблоном УТ-1, более 37 мм или менее 27 мм для колес локомотивов с профилем по рисунку 15; более 35 мм или менее 27 мм для колес локомотивов с профилями ДМеТИ и МВПС дальнего сообщения; более 36 мм или менее 27 мм для МВПС местного и пригородного сообщения; более 39 мм или менее 27 мм для колес локомотивов с профилем Зинюка-Никитского;

- при толщине гребня более 33 мм или менее 25 мм, измеряемой на расстоянии 20 мм от вершины гребня — для колес локомотивов;

- при толщине гребня более 34 мм или менее 25 мм, измеряемой шаблоном УТ-1 в сечении гребня, расположенном на расстоянии 13 мм от поверхности круга катания колеса.

1.2.5.2. При скоростях движения от 120 км/ч до 140 км/ч:

- при прокате по кругу катания у локомотивов, моторвагонного подвижного состава более 5 мм;

- при высоте гребня бандажа, измеряемого шаблоном УТ-1, более 35 мм или менее 27 мм для колес локомотивов с профилем по рисунку 15; более 33 мм или менее 27 мм для колес локомотивов с профилями ДМеТИ и МВПС; более 37 мм или менее 27 мм для колес локомотивов с профилем Зинюка-Никитского;

- при толщине гребня более 33 мм или менее 25 мм, измеряемой на расстоянии 20 мм от вершины гребня — для колес локомотивов с чертежной высотой гребня 30 мм и на расстоянии 18 мм от вершины гребня колес с чертежной высотой гребня 28 мм;

- при толщине гребня более 34 мм или менее 25 мм, измеряемой шаблоном УТ-1 в сечении гребня, расположенном на расстоянии 13 мм от поверхности круга катания колеса.[3]

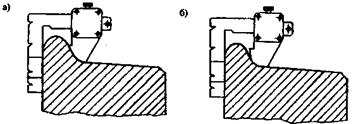

1.2.5.3. При вертикальном подрезе гребня высотой более 18мм. Контроль вертикального подреза гребня бандажа и опасной формы гребня производится специальным шаблоном (рис. 2) и шаблоном ДО-1. Измерение опасной формы гребня у ТПС производится универсальным измерительным шаблоном УТ-1.

Рис. 2. Шаблон для контроля вертикального подреза гребня бандажа

а) Гребень бракуется

б) Гребень не бракуется

1.2.5.4. При ползуне (выбоине) на поверхности катания у локомотивов, моторвагонного подвижного состава более 1,0 мм.

При наличии ползуна на колесных парах локомотивов и МВПС допускается их следование без отцепки от поезда до ближайшей станции со скоростью указанной в таб. 1, где колесные пары с ползунами должны быть заменены.

При обнаружении в пути следования у прицепного вагона МВПС ползуна (выбоины) глубиной более 1,0 мм, но не более 2,0 мм, разрешается довести его без отцепки от поезда со скоростью не выше 100 км/ч до ближайшего локомотивного депо.[4]

Таблица 1

| Колесная пара | Глубина ползуна, мм | Допускаемая скорость следования, км/ч |

| локомотива и моторного вагона МВПС | 1—2 | |

| 2 — 4 | ||

| более 4 | Передвижение локомотива (вагона) без качения колесных пар с ползунами по рельсам* | |

| прицепного вагона МВПС | 2 — 6 | |

| 6—12 | ||

| более 12 | Передвижение вагона без качения колесных пар с ползунами по рельсам* |

В таб.2. приведена длина ползуна в зависимости от его глубины и диаметра колеса.

Таблица 2

| Диаметр колес по кругу катания, мм | Длина ползуна при его глубине, мм | ||||||||||||

| 0,5 | |||||||||||||

1.2.6. Запрещается выдавать в поезда ТПС с колесными парами, имеющими хотя бы один из следующих дефектов или отступлений:

- выщербину, раковину или вмятину на поверхности катания глубиной более 3,0 мм и длиной: у локомотива и моторного вагона более 10,0 мм, а у прицепного вагона более 25,0 мм;

- выщербину или вмятину на вершине гребня длиной более 4,0 мм;

- разницу прокатов у левой и правой стороны колесной пары более 2 мм;

- ослабление бандажа на колесном центре, зубчатого колеса на оси или ступице колесного центра, пальцев тягового привода в отверстиях приливов колесного центра, цельнокатаного колеса или колесного центра на оси;

- опасную форму гребня (параметр крутизны — менее 6,0 мм для профилей с чертежной высотой гребня 30 мм и более; и менее 5,5 мм — для профилей с чертежной высотой гребня 28,0), измеряемую универсальным шаблономУТ1;

- остроконечный накат гребня в зоне поверхности на расстоянии 2 мм от вершины гребня и до 13 мм от круга катания;

- толщину гребня более 23 мм и менее 21 мм у 2-й и 5-й колесных пар электровозов ЧС2, ЧС2т, ЧС4, ЧС4т (до № 263) при измерении на расстоянии 16,25 мм от вершины гребня и более 24 мм и менее 19,5 мм при измерении шаблоном УТ-1;

- острые поперечные риски и задиры на шейках и предподступичных частях осей;

- протертое место на средней части оси локомотива глубиной более 4,0 мм, а на оси моторвагонного подвижного состава — более 2,5 мм;

- местное или общее увеличение ширины бандажа или обода цельнокатаного колеса более 6,0 мм;

- ослабление бандажного кольца более, чем в 3-х местах: по его окружности суммарной длиной ослабленного места более 30 % общей длины окружности кольца — для локомотивов и более 20 % для МВПС, а также ближе 100 мм от замка кольца;

- толщину бандажей колесных пар менее (мм):

- электровозов, кроме ВЛ22 в/и, ВЛ23, ВЛ8, ВЛ60 в/и — 45 (на ВЛ10, ВЛ11 в/и, ВЛ15, ВЛ80 в/и, ВЛ85 в бесснежное время по разрешению начальника дороги допускается — 40);

- электровозов ВЛ 22 в/и, ВЛ 23, ВЛ8, ВЛ 60 в/и и тепловозов с нагрузкой на ось 23 т и выше— 40;

- тепловозов с нагрузкой на ось менее 23 т — 36;

- моторных вагонов моторвагонного подвижного состава — 35;

- толщиной ободьев цельнокатаных колес менее (мм):

- тепловозов ТГМ (ТГМ-3, ТГМ-4, ТГМ-6) — 30;

- прицепных вагонов моторвагонного подвижного состава — 25;

- трещины в ободе, диске, ступице и бандаже колеса ТПС;

- кольцевые выработки на поверхности катания у основания гребня глубиной более 1,0 мм, на конусности 1:3,5 более 2,0 мм и шириной более 15,0 мм.

При наличии кольцевых выработок на других участках поверхности катания бандажа нормы браковки — как для кольцевых выработок, расположенных у гребня.

1.2.7 У колесных пар ТПС на каждом техническом обслуживании ТО-3 и плановом ремонте, но не реже одного раза в течение календарного месяца производить измерения проката (высоты гребня), толщины бандажей (ободьев цельнокатаных колес), толщины гребней, параметра крутизны (опасной формы) гребня и диаметра бандажей (колес). В случае, если конструкция ходовых частей ТПС не позволяет производить непосредственное измерение диаметра бандажей без их демонтажа, допускается вместо обмера производить оценку диаметров расчетным способом, исходя из толщины бандажа и диаметра колесного центра. В случае обточки бандажей без выкатки и перенодкатки колесных пар измерения обточенных и замененных колесных пар проводятся как до, так и после обточки (переподкатки). Результаты замеров следует заносить в книгу в соответствии с формой, утвержденной МПС России. Замеры должны выполняться работником, назначенным начальником депо, после сдачи им экзаменов комиссии депо на знание настоящей Инструкции.

Периодичность контрольных обмеров колесных пар начальниками депо, их заместителями и приемщиками локомотивов устанавливается начальником службы локомотивного хозяйства в зависимости от положения с износом гребней бандажей в различных депо дороги.

1.2.8. Обнаруженные дефекты при осмотре колесных пар под ТПС должны записываться в журнал технического состояния локомотива и в книгу записи ремонта.[5]

1.3. Обоснование необходимости упрочнения гребней колесных пар.

С середины 80-х годов на железных дорогах советского союза встал вопрос износа колес и рельсов, которая является достаточно болезненной и в наше время.

Среди причин, вызвавших падение износостойкости колес и рельсов, называли следующие: насыщение железнодорожного пути рельсами утвержденного в 1979 г. профиля, предусматривающего наличие двухточечного контакта профиля катания колеса с головкой рельса; завершение перешивки колеи на ширину 1520 мм; увеличением массы и длины поездов; распространением кратной тяги, повсеместное внедрение интенсивных технологий, связанных с наращиванием статической нагрузки на ось грузового вагона; ведение сдвоенных поездов, снижение в эксплуатации количества вагонов, работающих на подшипниках скольжения, и уменьшение на этом фоне естественной смазки рельсов и множество других.

Стоит учесть, что такие изменения в формате железнодорожной продукции и условиях движения были свойственны железнодорожному транспорту на протяжении практически всей истории его становления и ни в отдельности, ни вместе не могут дать ответ на катастрофическое снижение износостойкости колес и рельсов. До сих пор не развиты физические понятия, которые пролили ли бы свет, на то, почему после замены в кривых сырых рельсов объемнозакаленными, имеющими на 27 % большую твердость, износ рельсов в несколько раз превзошел нормативный и почему колеса пассажирских вагонов, для которых не использовались интенсивные технологии типа увеличения нагрузки на ось либо кратной тяги, стали служить в среднем в 5 раз меньше из-за внеплановых обточек (данные отделения вагонного хозяйства ВНИИЖТа). Проблема о причинах повышенного износа колес и рельсов остается нерешенной.

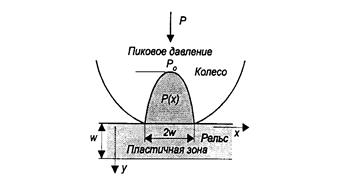

Рис.3. Схема контакта колесо-рельс:

Р – вертикальная нагрузка; Р(х) – распределение давлений в зоне контакта колесо-рельс; 2w – ширина контакта колесо-рельс; w – глубина зоны пластической деформации

Колесная пара является основным элементом ходовой части и наиболее ответственным узлом подвижного состава железных дорог. Железнодорожные колеса реализуют функции:

· выполнения поверхностью катания роли «тормозного барабана», воспринимающего нагрев и охлаждение с высокой скоростью, а также высокие напряжения сдвига и сжатия при значительном разогреве металла бандажа колес;

· обеспечения качения колеса с продольным и поперечным проскальзыванием относительно поверхности рельса в условиях контактных давлений, превосходящих предел текучести колесной стали;

· обеспечения перемещения экипажа относительно рельсов, что связано с восприятием конструкцией колеса значительных статических и переменных нагрузок.

Взаимодействие колеса и рельса вызывает совокупность процессов на их поверхности, приводящий в конечном счете к ее разрушению. Качение колеса по рельсу с проскальзыванием вызывает в основном два процесса. Под истиранием понимается комплекс физико-механических и физико-химических процессов, включающих:

· перемещение материала, вызванное смещающей нагрузкой, включая микросрез;

· появление и отделение межповерхностных точек сцепления — схватывание;

· усталость и образование трещин на поверхности, обусловленные трибологическими переменными нагрузками, приводящими к отделению материала;

· химические реакции, в частности окисления;

пластинчатый сдвиг участков поверхности, обусловленный образованием трещин под поверхностью из-за пластической деформации.

Объемную пластическую деформацию (смятие), протекающую в условиях статических, мало- и многоцикловых нагрузок, нормальных и касательных по отношению к пятну контакта, в широком интервале температур, и истирание, обусловленное скольжением в системе колесо - рельс.

Объемная пластическая деформация (смятие) неравномерна по глубине от поверхности катания, достигает наибольших величин непосредственно у поверхности и сокращается по мере удаления от нее. Величина и характер деформации зависят от термомеханических свойств колесных и рельсовых сталей, циклической упрочняемости либо разупрочняемости этих сталей, соотношения нагрузок и циклических пределов текучести материалов, а также от температуры.

Всем перечисленным процессам разрушения поверхности катания при истирании предшествует пластическая деформация. Подавление пластической деформации в условиях эксплуатации за счет регулирования состава и параметров микроструктуры колесных и рельсовых сталей является основой повышения их износостойкости.

Условия качения колеса по рельсу, определяющие условия пластического деформирования и вследствие этого и износа, существенным образом зависят от свойств материалов колеса и рельса. При этом в отличие от прочностных свойств, являющихся характеристиками материала, износ является характеристикой трибологической системы колесо-рельс и потому определяется взаимодействием ее элементов.

В системе колесо-рельс осуществляется упругопластический контакт на уровне взаимодействия как в макромасштабе, так и на уровне шероховатости поверхностей катания, для которого существенны физико-химическое состояние поверхностей (наличие на поверхности контакта влаги, масла, грязи, снега и т. д.), механические свойства менее жесткого из взаимодействующих тел и шероховатости более жесткого тела. Важнейшей механической характеристикой колесных, бандажных и рельсовых сталей, определяющей их износостойкость, является твердость. Твердость представляет собой комплексное свойство материала, отражающее его способность оказывать сопротивление механическому проникновению в него другого материала.

При движении колеса по рельсу микронеровности на его поверхности внедряются в поверхность рельса и передают ей крутящий момент локомотива либо момент, возникающий при перекатывании ведомых колес. В зависимости от соотношения твердостей колесной и рельсовой стали могут реализовываться два основных варианта:

а) твердость колесной стали существенно выше рельсовой. Происходит внедрение микронеровностей поверхности колеса в относительно мягкую опорную поверхность и макровнедрение конусообразной поверхности колеса в рельс по эллиптической поверхности контакта;

б) твердость рельсовой стали равна или более твердости колесной. В этом случае проникновение идет в сторону колеса и сопротивление проскальзыванию происходит только за счет взаимодействия микронеровностей на плоских поверхностях колеса и рельса.

Такое макровнедрение весьма существенно при передаче крутящего момента для обеспечения сцепления колеса с рельсом.

Рис.4. Макровнедрение и проскальзывание в трибосистеме колесо-рельс:

а – твердость колеса выше твердости рельса; б – твердость рельса выше твердости колеса

Для вариантов типа «б» условия сцепления существенно хуже, чем для типа «а». При этом если в условиях примерного равенства твердостей может происходить передача крутящего момента и осуществляться какое-то сцепление, то в случае более мягкого колеса должно происходить смятие микронеровностей на его поверхности и развиваться значительное скольжение в системе колесо-рельс.

Таким образом, увеличение твердости рельса до уровня, превышающего твердость колеса, должно приводить к ухудшению сцепления и облегчению проскальзывания.

С внедрением объемнозакаленных рельсов, существенно более твердых, чем железнодорожные колеса (колеса по ГОСТ 10791 при меньшем содержании углерода имеют твердость в среднем меньшую на 30 % твердости рельсов по ГОСТ 18267), сцепление колеса и рельса резко упало.

Из трибологии известно, что скорость истирания существенным образом зависит от того, какие из его механизмов, перечисленных выше, задействованы в конкретных условиях эксплуатации. В зависимости от скорости истирания различают нормальный, интенсивный и катастрофический износ. Главным параметром, по которому различаются эти виды износа, является величина проскальзывания при качении колеса по рельсу, без которого истирание не реализуется. В условиях эксплуатации величина проскальзывания варьируется от нуля до 100 %. Лабораторные эксперименты обычно проводятся при фиксированной величине проскальзывания.

Получено, что для нормального износа при проскальзывании до 2 % минимальный износ наблюдается для соотношения твердостей в системе колесо – рельс 1,2: 1, т. е. при 20 %-ном превышении твердости колеса над твердостью рельса. При этом при широком варьировании твердостей элементов системы суммарный износ меняется слабо. Для существующего в настоящее время соотношения твердостей 300 НВ колесо – 350 НВ рельс износ колес в 5 раз превышает износ рельсов.

Для повышенного износа при проскальзывании 10 % получено: при существующей твердости рельсов на уровне 350 НВ с увеличением твердости колес от 280 до 350... 370 НВ износ колесных роликов уменьшается более чем в 6 раз, а износ рельсовых - практически не меняется.

Для катастрофического износа, соответствующего юзу или боксованию, имеющиеся экспериментальные данные показывают, что с увеличением твердости колеса склонность к проскальзыванию уменьшается.

При существующем положении, когда с применением объемнозакаленных рельсов в сочетании с мягкими колесами сцепление колес с рельсами является чисто условным и проскальзывания в системе колесо-рельс в продольном и поперечном направлениях не ограничены, переход от одной стадии износа к другой происходит неконтролируемо. Предсказать результаты износа в такой ситуации практически невозможно, износостойкость колес и рельсов в этих условиях может изменяться без видимых причин не только в десятки, но и сотни раз, что в настоящее время и наблюдается на сети дорог.

Соотношение твердости колесной и рельсовой стали, поэтому представляется одной из важных эксплуатационных характеристик. Довольно продолжительное время оптимальным с точки зрения износа считалось превышение твердости колес и бандажей над рельсами на 20 %.

Рис.5. Зависимость нагрузки заедания от твердости колесного и рельсового роликов при испытании в условиях чистого скольжения на воздухе

В настоящее время объемнозакаленные в масло рельсы твердостью 341...388 НВ (ГОСТ 18267) работают в контакте с цельнокатаными колесами (ГОСТ 10791) и бандажами (ГОСТ 398), имеющими при меньшем содержании углерода твердость в среднем меньшую на 30 % (60...80 НВ) при средней твердости обода 260...280 НВ. В реальной эксплуатации эта разница доходит до 40 % (240...388 НВ). С точки зрения изложенных выше представлений такое соотношение губительно как для колес, так и для рельсов.

Повышение износостойкости колес – сложный многофакторный процесс, требующий для своего решения комплексного подхода. В то же время первым и естественным шагом к решению данной проблемы является ликвидация сложившегося соотношения твердостей. Возможны два пути.

Первый путь связан с возвратом к сырым (не термообработанным) рельсам. Это привело бы к существенному сдвигу в соотношении твердости колеса и рельса и позволило бы реализовать оправданное отечественной и зарубежной практикой превышение твердости колеса над твердостью рельса, восстановить сцепление колеса с рельсом.

Второй путь – ликвидация различий по твердости в сторону объемнозакаленных рельсов. Проведенные в последние годы эксперименты по развитию технологий упрочнения гребней колес и лубрикации боковых поверхностей гребней колес и головок рельсов показали плодотворность данного направления в части повышения износостойкости колесных пар.

Более рациональным представляется организация производства железнодорожных колес как цельнокатаных, так и бандажных термоупрочненных на значительную глубину от поверхности катания до твердости, не уступающей объемнозакаленным рельсам и поддержание этой твердости в процессе эксплуатации.

1.4. Виды упрочнения.

Есть следующие способы закалки гребней колес, которые группируются по методу нагрева и охлаждения.

Можно выделить шесть главных способов нагрева:

· нагрев высокотемпературной плазмой (15000°С), получаемой с помощью электротока;

· объемный нагрев в печах;

· индукционный нагрев токами высокой частоты

· нагрев низкотемпературной плазмой (3000 °С), получаемой с помощью химических реакций;

- нагрев лазерным лучом

- электроконтактный нагрев;[6]

Нагрев под закалку всеми способами, кроме второго, может применяться как путем непрерывно-последовательного перемещения вдоль окружности колеса локально нагретого участка, так и путем одновременного нагрева сразу всего гребня.

Охлаждение может быть также непрерывно-последовательным и одновременным.

Возможны два способа охлаждения:

· принудительным охлаждением какой-либо охлаждающей средой.

· свободным отводом тепла во внутренний слой металла;

Рассмотрим преимущества и недостатки каждого из этих способов в отдельности.

Принудительный отвод тепла с помощью охлаждающей среды. Этот метод позволяет закаливать гребни на глубину 4...5 мм, и замечательно подходит для упрочнения вагонных колес при изготовлении на заводах и после обточек в вагонных депо. Минусом является сложность применения метода для закалки колес под локомотивом.

Закалка отводом тепла во внутренние объемы металла. Такая закалка в наше время приобрела повсеместное распространение из-за своей простоты и возможности использования относительно дешевого, низкомощного оборудования и вполне высокой производительности. Главный минус этого метода является то, что он не дает получить на стандартной колесно-бандажной стали закаленный слой толщиной более 2,5 мм. Толщина слоя лимитируется теплотехническими свойствами стали. При увеличении толщины до 2 мм твердость на поверхности снижается от 700...800 до 350...450 НV. Наилучший режим прогрева получается при плотности потока мощности через поверхность 15...20 Вт/мм2. Такую плотность позволяют сделать три способа: плазменный; электроконтактный; нагрев лазерным лучом. Расчеты и опыт применения выше указанных методов показывают, что для промышленной закалки гребней колес достаточно, чтобы мощность установки была 15...30 кВт. Распределение твердости по сечению гребня и максимальная твердость при закалке отводом тепла во внутренний металл не зависят от способа нагрева и определяются только толщиной прогретого слоя.

В наше время в вагонных и локомотивных депо работают установки плазменной закалки гребней, в начало которых положено несколько разных инженерных решений, различающихся рабочим газом, мощностью, параметрами закаленного слоя, температурой плазмы, свободным отводом тепла во внутренний объем металла и др.

Разрабатываются лазерные, электроконтактные и другие методы обработки гребней, которые часто не только не приводят к нужному результату, но и опасны. Пришло время острой необходимости в теоретическом обосновании, классификации методов поверхностного упрочнения, разработке методов их оценки и сравнения эффективности. Эту работу сделали специалисты ВНИИЖТ.

1.5.Результаты исследований.

В работе были изучены триботехнические характеристики гребней колес подвижного состава, обработанных по различным методам до и после эксплуатации:

-специальная антифрикционная механическая обработка (САМО - натирание гребня бронзовым стержнем в специальной среде, опытная партия колес).

-электродуговое упрочнение (ЭДУ);

-плазменно-дуговое упрочнение двумя дорожками (ПДД);

-плазменно-дуговое упрочнение с магнитным управлением дугой (магнитоплазменное упрочнение, далее МПУ);

-закалка ТВЧ (опытная партия колес);

-лазерная закалка (опытная партия колес);

-специальная антифрикционная механическая обработка (САМО - натирание -гребня бронзовым стержнем в специальной среде, опытная партия колес).

-плазменно-пламенное упрочнение (ППУ);[7]

Размеры упрочненного слоя после различных обработок представлены в таб.3.

Таблица 3

| Вид упрочнения | Размеры упрочненного слоя на гребнях колес | ||

| Твердость, HV | Глубина слоя, мм | Ширина слоя, мм | |

| МПУ | 0,7 | ||

| САМО | - | ||

| ППУ | 1,2 | ||

| МПУ после эксплуатации | 0,5 | ||

| ПДД между дорожками | 370…400 | 0,5 | |

| ПДД на дорожке | 0,8 | ||

| ЭДУ | 0,4 | ||

| ТВЧ | |||

| ЛАЗЕР | 0,8 | ||

| После фрезеровки | 340...620 | 0,02...0,2 | |

| После обточки | 350... 400 | 0,02...0,05 |

После всех обработок, за исключением САМО, гребни имели у поверхности структуру мартенсита, который плавно переходил в троостит при всех видах плазменного упрочнения (рис.5.), а также при закалке ТВЧ и резко обрывался, переходя сразу в сорбит на образцах с лазерным упрочнением и ЭДУ. Между дорожками при ПДД получалась мартенситно-ферритная структура неполной закалки. После САМО структура и твердость гребней практически не отличались от гребней после обточки.

Рис.6. Распределение микротвердости по толщине упрочненного слоя гребня

На стандартных колесах после изготовления также имеется тонкий упрочненный слой. На бандажах, обточенных резцом, твердость на глубине 0,02 мм повышена на 50...100 HV0,1 (до 350...370 HV0,1). После фрезеровки на станке КЖ-20 толщина упрочненного слоя достигает 0,1 мм, а твердость в отдельных точках на глубине 0,02 мм — 620 HV0,1 (нижний индекс – нагрузка на индентор, кгс). Однако это упрочнение неравномерное, упрочненные участки чередуются с не упрочненными.

В процессе эксплуатации рабочие поверхности колес сильно упрочняются. Характер упрочнения поверхностей катания и гребней разительно отличается. На поверхности катания (исключая ползуны и белые пятна) металл наклепан до твердости 400...450 HV0,1. Твердость медленно снижается, выходя на равномерный уровень на глубине 5...8 мм.

Микротвердость, измеренная на наклонной поверхности гребней вагонных колес, составляет 650...850 HV0,1 и быстро снижается до 450 HV0,1 на глубине 0,01 мм. На глубине 0,3...0,4 мм твердость уже не отличается от исходной. На поверхности гребней локомотивных колес твердость еще выше благодаря тонким белым слоям (рис. 7), возникающим, по-видимому, при трении о тормозную колодку. Их твердость у поверхности достигает 1200 HV0,1.

Рис.7. Микроструктура поверхностного слоя гребней колес (х300) после эксплуатации на Свердловской дороге: a — вагонного; б — локомотивного

Для экономии металла и увеличения ресурса колес был опробован метод закалки колес МПУ без предварительной обточки. За период между обточками гребень может быть повторно закален 2...3 раза, что значительно увеличивает срок службы колеса. В процессе нагрева при закалке наклепанного в эксплуатации слоя происходит динамическая рекристаллизация деформированной структуры, что приводит к измельчению зерна, увеличению пластичности с одновременным снижением твердости, остаточных напряжений и глубины закаленного слоя (см. таб.3).

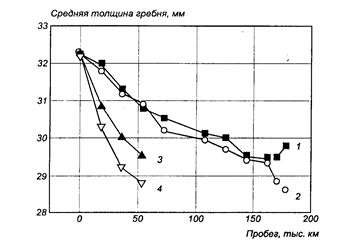

Рис.8. Зависимость средней толщины гребней колес пассажирского поезда «Россия» от пробега (начальная толщина всех гребней условна приведена к средней 32,3 мм):

1 – лазерная закалка; 2 – плазменная закалка; 3 и 4 –сравнительные

Выбор методики износостойкости гребней. При определении методики оценки влияния различных обработок на стойкость гребней колес подвижного состава к изнашиванию остановились на схеме чистого скольжения ролика из рельсовой стали по рабочей поверхности гребней. Испытания проводились на машине СМТ-1. Такая схема имеет различия от эксплуатационной, однако она позволяет испытывать натурные поверхности гребней, в том числе бывших в эксплуатации. Кроме того, увеличение проскальзывания до 100 % ужесточает режим испытания, что позволяет получать данные с гарантированным запасом по износостойкости. В темплете шириной 10 мм, вырезанном из гребня колеса, сверлилось отверстие, с помощью которого он закреплялся на верхнем неподвижном валу машины так, чтобы рабочая поверхность располагалась перпендикулярно направлению приложения нагрузки. На нижнем валу крепился ролик диаметром 40 мм из рельсовой стали, который прижимался к гребню с усилием 600 Н и вращался со скоростью 100 оборотов в минуту. Такой режим обеспечивал «заедание» в первом периоде испытания, которое после увеличения площади и снижения контактного давления переходило в нормальный износ. В ходе испытания периодически замерялись длина лунки износа на гребневом образце, диаметр рельсового контрролика, коэффициент трения. Способ позволяет вычислить критические давления и величину износа гребней, при которых прекращается заедание (величину приработочного износа), а также число оборотов, необходимое для полного изнашивания упрочненного слоя.

Момент прекращения заедания легко определялся по изменению угла наклона кривой, характеризующей длину лунки износа от числа оборотов рельсового ролика, а также по внешнему виду поверхности трения.

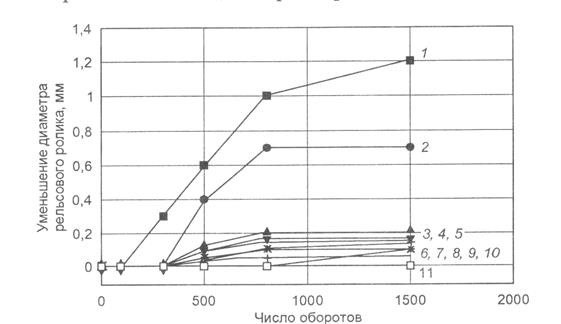

Кривые зависимости длины лунки и уменьшения диаметра рельсового ролика от числа оборотов последнего представлены на рис. 9 и 10.

Рис.9. Зависимость длины лунки износа на гребневых образцах от числа оборотов после различных обработок:

1 – фрезеровка на КЖ-20; 2 – обточка резцом; 3 – САМО; 4 – с ПДД (между дорожками); 5 – стандартная обработка после эксплуатации; 6 – ПДД (в центре дорожки); 7 – ППУ; 8 – ТВЧ; 9 – лазерное упрочнение; 10 – ЭДУ; 11 – МПУ

Рис.10. Зависимость износа рельсового ролика от числа оборотов при испытании в паре:

1 – с ЭДУ; 2 – с ПДД (между дорожками); 3 – с САМО; 4 – с фрезеровкой на КЖ-20; 5 – с обточкой резцом; 6 – с ППУ; 7 – с ТВЧ; 8 – с лазерным упрочнением; 9 – с ПДД (в центре дорожки); 10 – с МПУ; 11 – со стандартно обработанным после эксплуатации

После фрезеровки на станке КЖ-20, несмотря на больший наклеп поверхности, износ был выше, чем после обточки. Наибольший износ наблюдался на неупрочненных гребнях. Причина этого, кроется, в сильной неравномерности наклепа при фрезеровке. На гребнях после всех упрочняющих обработок заедание не наблюдалось и износ был низким. После САМО износ был прежним. Наиболее маленький износ имели образцы после МПУ и ЭДУ (см. рис. 9, кривые 10 и 11). Любопытно, что стандартные гребни после эксплуатации, несмотря на значительно более тонкий упрочненный слой, имели почти такую же износостойкость, как упрочненные (см. рис. 9, кривая 3), причем коэффициент трения находился на отметке 0,45 вместо 0,58…0,68, как на других образцах. Причина этого в том, что в результате выглаживания грубого рельефа в поверхностном слое на глубине до 1 мм оказываются заделанными загрязнения, оказывающие смазывающее действие. Еще более низкий коэффициент трения — 0,4 — после короткого всплеска в начале испытания устанавливался на образцах после МПУ. Наиболее высокие коэффициенты трения были на образцах с неоднородным упрочнением —ПДД и ЭДУ.

Не менее, а скорее даже более важной характеристикой является износ контртела, в нашем случае рельсового ролика. Совершенно недопустимый износ, в много раз превышающий износ при заедании стандартных гребней, наблюдался на роликах, испытанных в паре с гребнями после ПДД и в особенности ЭДУ (см. рис. 10, кривые 1 и 2). Износ роликов, испытанных в паре со всеми остальными упрочненными гребнями, в особенности с МПУ (кривые 6… 10), был значительно ниже, чем со стандартными, к которым можно отнести и САМО (кривые 3…5). Износ роликов после испытания с гребнями, бывшими в эксплуатации, был нулевым (кривая 11).

Сравнение различных способов упрочнения показало, что САМО, по существу, не является упрочняющей обработкой. Наилучшие результаты показали плазменно-пламенное (ППУ) и магнито-плазменные (МПУ) упрочнения. Гребни, упрочненные лазером, ТВЧ, плазмой, имеют близкие характеристики. Плазменная закалка двумя дорожками и электродуговая закалка вызывают высокий износ контртела.

Подробнее рассмотрим различные технологии упрочнения, а именно: плазменно-дуговую (ПДД), магнитоплазменную (МПУ), электродуговую (ЭДУ), плазменно-пламенную (ППУ), ТВЧ, лазерную.

Технология ПДД не дает получать ширину закаленной зоны, которая бы покрывала всю поверхность гребня. В связи с этим возникает надобность в закалке второй дорожки на поверхности гребня с просветом между дорожками. В этом просвете просматривается разупрочненный диапазон. Добавим сюда то, что при закалке второй дорожки в некоторых случаях разупрочняется и предыдущая закаленная дорожка, а это не обеспечивает нужной износостойкости гребня.

В добавок, глубина закаленного слоя быстро снижается от центра к краю дорожки до нуля. Вместе с тем, плазменный генератор, используемый в этой технологии, создает высокий уровень шума, что приводит к необходимости создания звуковой изоляции поста плазменной обработки. А это, при работе под локомотивом, практически невозможно. Также, в этой технологии используется азот особой чистоты в качестве плазмообразующего газа, который в ряде регионов отсутствует.

Лазерная технология требует громоздкого и дорогостоящего оборудования, а при его эксплуатации – высококвалифицированного персонала, что в условиях депо практически неосуществимо. Глубина закаленного слоя незначительна (0,8 мм) из-за высокого уровня тепловых потоков, создаваемых лазерным лучом на поверхности обработки.

Рис.11. Распределение твердости по сечению закаленного слоя при лазерной закалке с потоком мощности 15…20 Вт/мм2 и скоростей закалки, мм/мин:

|

|

|

|

|

Дата добавления: 2015-06-29; Просмотров: 4737; Нарушение авторских прав?; Мы поможем в написании вашей работы!