КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ремонт железобетонных пролетных строений

|

|

|

|

1 2. 1. Способы ремонта пролетных строений

Группы повреждений пролетных строений. Выбор способа ремонта производится с учетом причин возникновения неисправности и влияния повреждения на эксплуатационную надежность сооружения (долговечность, работоспособность, грузоподъемность и т. п.). Главными задачами ремонта являются: устранение причин возникновения неисправности; предотвращение развития неисправности в процессе эксплуатации; восстановление работоспособности конструкции и ее эксплуатационных свойств.

По характеру своего влияния на долговечность и грузоподъемность конструкции повреждения пролетных строений железобетонных мостов можно разделить на три группы:

I группа — неисправности, незначительно влияющие на работоспособ

ность конструкции, но в случае развития способные стать повреждения

ми, снижающими ее долговечность. К ним относятся: температурно-

усадочные трещины с раскрытием менее 0,2 мм, сколы бетона без оголе

ния арматуры, мелкие раковины и поры в бетоне защитного слоя, тре

щины с раскрытием менее 0,3 мм в конструкциях из обычного железо

бетона и не более 0,1 мм в предварительно напряженных конструкциях,

незначительные протечки сквозь бетон плиты в зоне водоотводных

трубок и т. п.;

II группа — дефекты, влияющие на долговечность железобетонных

Мостов в результате снижения коррозиестойкости и усталостной проч

ности конструкции в целом или ее отдельных элементов. К этой группе

относятся повреждения, снижающие коррозиестойкость конструкции:

трещины в бетоне защитного слоя, раскрытие которых превышает

0,3 «та в конструкциях из обычного железобетона и 0,1 мм в предвари

тельно напряженных; сколы, пустоты и раковины в бетоне защитного

слоя с оголением арматуры; протечки сквозь бетон плиты балластного

корыта с выщелачиванием цементного камня; отслоение и разрушение

бетона защитного слоя с оголением рабочей арматуры. К этой же группе

относятся повреждения, снижающие усталостную долговечность кон

струкции в результате перераспределения внутренних усилий в отдель

ных элементах: наклонные сквозные трещины в стенке балки, изменяю

щие свое раскрытие ("дышащие") при пропуске нагрузки (возможно

усталостное разрушение хомутов); горизонтальные сквозные трещины в

14в Зак. 1188 421

стенке в месте ее примыкания к плите, имеющие при проходе нагрузки сдвиговые деформации кромок (возможно усталостное разрушение хомутов и бетона плиты и стенки при сдвигах более 0,2 мм); зоны бетона с пониженной прочностью (процент снижения более 50 %), располагающиеся в приопорных участках стенки и (или) в плите в средней трети пролета балки; зоны бетона с пониженной прочностью в месте примыкания плиты к стенке (шов перерыва бетонирования), приводящие к образованию продольных трещин по всей длине балки. Отдельные повреждения этой группы могут оказывать на конструкцию комбинированное воздействие — снижать коррозиестойкость и усталостную долговечность одновременно. К ним относятся, например, наклонные сквозные трещины в стенке, имеющие раскрытие более 03 мм;

стенке в месте ее примыкания к плите, имеющие при проходе нагрузки сдвиговые деформации кромок (возможно усталостное разрушение хомутов и бетона плиты и стенки при сдвигах более 0,2 мм); зоны бетона с пониженной прочностью (процент снижения более 50 %), располагающиеся в приопорных участках стенки и (или) в плите в средней трети пролета балки; зоны бетона с пониженной прочностью в месте примыкания плиты к стенке (шов перерыва бетонирования), приводящие к образованию продольных трещин по всей длине балки. Отдельные повреждения этой группы могут оказывать на конструкцию комбинированное воздействие — снижать коррозиестойкость и усталостную долговечность одновременно. К ним относятся, например, наклонные сквозные трещины в стенке, имеющие раскрытие более 03 мм;

III группа - повреждения, снижающие грузоподъемность железобетонной конструкции. К ним относятся: горизонтальные сквозные трещины в стенке в месте примыкания к плите, у которых сдвиг кромок при проходе нагрузки превышает 0,3 мм, что, как правило, свидетельствует о разрушении хомутов; снижение прочности бетона плиты в результате выщелачивания и размораживания бетона при интенсивной фильтрации; разрушение бетона опорного узла из-за развития трещин и раздробления бетона в зоне концентрированной передачи опорной реакции (особенно при наличии неплотностей в опирании).

Ремонт защитного слоя. Способы ремонта конструкций с повреждениями I группы должны быть ориентированы на предотвращение их развития. Так, бетон с температурно-усадочными трещинами рекомендуется защищать от воздействия среды путем нанесения специальных пленочных покрытий. Покрытия позволяют замедлить или смягчить процессы тепло- и влагообмена бетона конструкции со средой и исключают развитие этих трещин, нарушающих сплошность защитного слоя. В качестве защитных покрытий рекомендуется применять краски на основе поливинилацетатной эмульсии (ПВАЭ) и латекса СКС-65, а также на основе перхлорвиниловых смол (ПХВ) и кремнийорганических эмалей (КО). В условиях повышенной агрессивности среды используют покрытия на основе эпоксидных смол (ЭД-20 и ЭД-22). Пленочные покрытия наносят на подготовленную поверхность бетона методом пнев-мораспыления или валиками. Подготовка поверхности бетона предусматривает ее очистку от грязи, пыли и цементной пленки (операция выполняется металлическими щетками с последующей продувкой сжатым воздухом или с использованием пескоструйной очистки). При загрязнении поверхности маслами, жирами, битумом и т. п. механическая очистка сочетается с химической обработкой растворителями (ацетоном, бензином и т.п.). Для удаления цементной пленки рекомендуется промыть поверхность бетона 10%-ным раствором соляной кислоты с последующей промывкой водой и высушиванием бетона сжатым воздухом. Тщательная очистка поверхности необходима для обеспечения надежной адгезии наносимого покрытия с бетоном. Пркрытия на основе эпоксид-

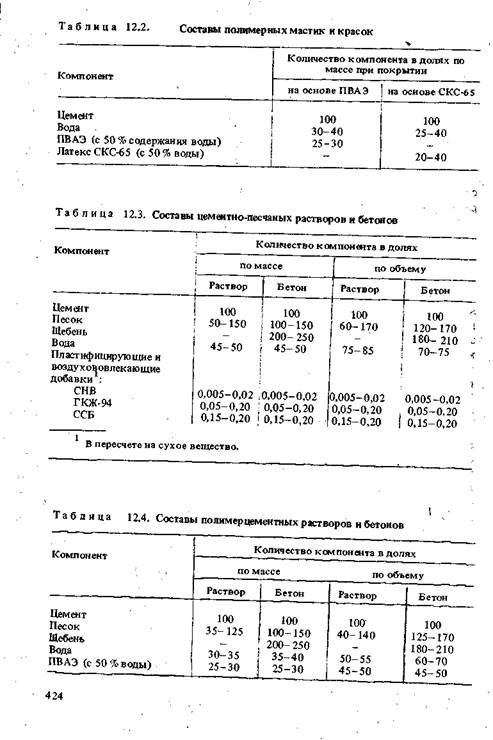

Таблица 12.1. Расход компонентов защитных покрытий

| Компонент покрытия Расход | , 2на 1 м поверх- | |

| ности, г. | ||

| Покрытие на основе эпоксидных смол | ^ | |

| Эпоксидная смола (ЭД-20, ЭД-22) Растворитель (ацетон) Пластификатор (дибутилфталат) Наполнитель (сухой цемент) Огвердитель (полиэтиленполиамин) | 200 100 15 100 | |

| Покрытие на основе перхлорвиниловой смолы | ||

| Эмаль ПХВ-26 Растворитель Р-4 Химически стойкий лак ХСЛ |

ных и перхлорвиниловых синтетических смол (табл. 12.1) наиболее стойки и долговечны, обладают хорошей адгезией к бетону и высокой деформативн остью.

Кремнийорганические эмали КО применяют для защиты конструкций, эксплуатируемых в условиях повышенной агрессивности среды. Обычно эмали КО наносят на слой краски ПХВ для повышения долговечности последней при интенсивном воздействии солнечной радиации. Защитные пленочные покрытия наносят на бетон в два слоя для получения сплошного укрывного слоя, практически полностью изолирующего бетон от среды. Защитные покрытия на основе эмульсии ПВАЭ и латекса СКС-65 применяют в виде полимерцементных мастик и красок, составы которых приведены в табл. 12.2.

Полимерцементные краски наносят на слегка увлажненный бетон методом пневмораспыления или валиком в зависимости от объемов работ. Для придания покрытию нужного цветового оттенка в краски добавляют пигментные красители в количестве 5—10% объема цемента (в качестве пигмента применяют охру, железный сурик, окись хрома и др.).

Повреждения защитного слоя (сколы, раковины и поры) устраняют затиркой цементнопесчаными (табл. 12.3) и полимерцементными (табл. 12.4) растворами и бетонами. В зависимости от объема работ применяют следующие способы ремонта: заделка отдельных выколов, раковин и других небольших повреждений цементно-песчаным раствором; замена поврежденного участка защитного слоя с оголением арматуры цементно-песчаным или полимерцементным раствором для защиты арматуры от коррозии; устройство нового защитного слоя из полимер-цементного раствора или железобетонной "рубашки" на конструкциях с разрушенным или карбонизированным защитным слоем.

14в* 423

|

При всех видах ремонта толщина защитного слоя должна быть не менее 3 см до рабочей арматуры и не менее 2 см до хомутов и распределительной арматуры.

Для приготовления растворов и бетонов, применяемых для ремонта защитного слоя, используют портландцементы высоких марок (не ниже 500), промытые щебень (максимальная крупность не более 15 мм) и песок (модуль крупности не менее 2,5). Добавки СНВ (смолы нейтрализованной воздухововлекающей), ГКЖ-94 (гидрофобизирующей жидкости в виде 50 %-ной эмульсии) и ССБ (сульфитно-спиртовой барды) вводятся в состав растворов и бетонов для улучшения его технологических и физико-механических свойств, а также для улучшения сцепления со старым бетоном. Применение добавок обязательно, если ремонтные работы ведутся в климатических районах с температурой наиболее холодной пятидневки минус 40 °С и ниже.

Заделка незначительных повреждений защитного слоя производится, как правило, вручную с помощью кельмы и гладилки. Уложенный раствор примерно через 1 ч смачивают водой, присыпают сухим цементом и заглаживают кельмой или гладилкой ("железнят"). При больших объемах работ наиболее эффективным считается торкретирование, при котором достигается уплотнение и упрочнение защитного слоя, улучшается сцепление раствора с бетоном и арматурой. Для этого используют торкрет-аппараты или шпаклевочные установки для нанесения вязких составов (см. главы 10 и 13). Общая толщина защитного слоя должна быть не менее 20 мм, а при нанесении раствора по сетке слой торкрета, покрывающий арматуру сетки, должен иметь толщину 12— 15 мм.

Большие площади защитного слоя на боковых и особенно на потолочных поверхностях ремонтируют с устройством опалубки. Опалубка крепится к конструкции тяжами или дюбелями, забиваемыми в бетон строительно-монтажным пистолетом. Для бетонирования в опалубке устраивают окна или закладные доски. Выдержка бетона в опалубке должна быть не менее 3 сут. Сразу после распалубки заново уложенный защитный слой увлажняют и выдерживают в увлажненном состоянии в течение 7 сут. Температура воздуха во время бетонирования и ухода за цементными и полимерцементными растворами (бетонами) должна быть не ниже плюс 10 °С.

Ремонт пролетных строений с трещинами, относящимися ко II группе повреждений. Способы ремонта назначают в зависимости от механизма влияния повреждения на работоспособность конструкции. Кор-розиеопасные трещины, раскрытие которых превышает допускаемые нормами значения, подлежат герметизации. При этом полость трещины полностью изолируют от внешней среды, чем исключается возможность коррозии арматуры под воздействием влаги и агрессивных газов. В зависимости от характера деформаций бетона в зоне трещины устраивают жесткую или эластичную герметизацию. Трещины большого раскрытия

|  |  |

|

(более 0,5 мм), "не дышащие" при проходе временной нагрузки, можно герметизировать жесткими полимерцементными или полимерными растворами. Для этого трещину по всей ее длине разделывают в штрабу "на клин" с внутренним углом 45-60° или "на прямоугольник'' на глубину защитного слоя при ширине около 10 мм. Обнаженную арматуру, если она поражена коррозией, зачищают щетками до чистого металла. Затем штрабу по всей длине трещины затирают полимерцементным или полимерным раствором, после твердения которого полость трещины оказывается загерметизированной. Такой способ ремонта непригоден для "дышащих" под временной нагрузкой трещин, так как даже незначительное дополнительное раскрытие трещины приведет к разрыву бетона вдоль заделанной трещины. Как правило, разрыв (образование новой трещины) проходит по старому бетону, так как физико-механические характеристики полимерцементных, а тем более полимерных растворов практически всегда выше, чем у обычных бетонов.

Коррозиеопасные трещины, "дышащие" под нагрузкой, герметизируют с использованием специальных эластичных герметиков (тиоколо-вых, каучуко-битумных, наиритовых и т. п.). Герметики на основе жидкого тиокола (полисульфидный каучук холодной вулканизации) выпускаются промышленностью в виде паст (паста У-30, УТ-30М, УТ-34, АМ-0,5 и др.). Составы для герметизации (табл. 12.5) готовят из трех или из двух компонентов (паста + вулканизатор + ускоритель вулканизации).

Тиоколовую герметизирующую мастику приготавливают непо* средственно перед началом работ. Перемешивание компонентов производят в подходящей по объему посуде. При больших объемах перемешивание производят при помощи электродрели, оснащенной специальной мешалкой. Перемешивание производят до получения однородной по консистенции и цвету массы. Контроль достаточности перемешивания выполняют нанесением тонкого слоя мастики на стеклянную пласта б лица 12.5. Составы для герметизации трещин

| Количество компонента в долях | |||

| при нанесе - НИИ КИСТЬЮ | 1 при инъек-|тировании | I ; при устройстве гидроизоляции | |

| Основная герметизирующая паста: У-30,МЭС-5 УТ-34 1аста № 9 (вулканизатор) Дифенилгуанидин (ускоритель)улканизации) щетон (растворитель) | 7-11 0,3-1,0 | 100 10 j M 5-.0 [ | 5-9 0,1-0,5 |

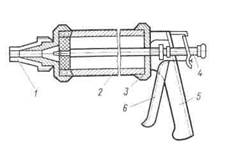

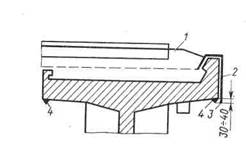

Рис. 12.1. Шприц для инъектирования в трещины тиоколовых герметиков: 1 — наконечник; 2 — цилиндр; 3 -крышка цилиндра; 4 — шток поршня; 5 — рукоятка; 6 — курок-толкатель

тинку (в слое не должно быть крупинок дифенилгуанидина и перекиси марганца, мастика должна иметь однородный цвет).

В железобетонных конструкциях инъектирование в трещины тиоколовых мастик производится с помощью специального шприца (рис. 12.1), зарядка которого мастикой выполняется непосредственно перед работой. В шприце мастика может находиться только в пределах времени жизнеспособности, которое устанавливается перед началом работ на опытных замесах. При инъектировании шприц с надетым на него резиновым наконечником прижимают к трещине, мастика под давлением поршня выдавливается в полость трещины. Одновременно шприц перемещают вдоль трещины. Глубина инъектирования зависит от вязкости мастики и от величины раскрытия трещины. Обычно мастика заполняет трещину на глубину 1,5-2,0 см, что позволяет надежно защитить арматуру от атмосферных воздействий. В течение рабочего дня шприцы необходимо периодически разбирать и очищать от мастики механическим путем, иначе загустевшая мастика приведет их в негодность. Полная очистка шприца выполняется с использованием растворителей (ацетона, скипидара и т. п.) в конце работы.

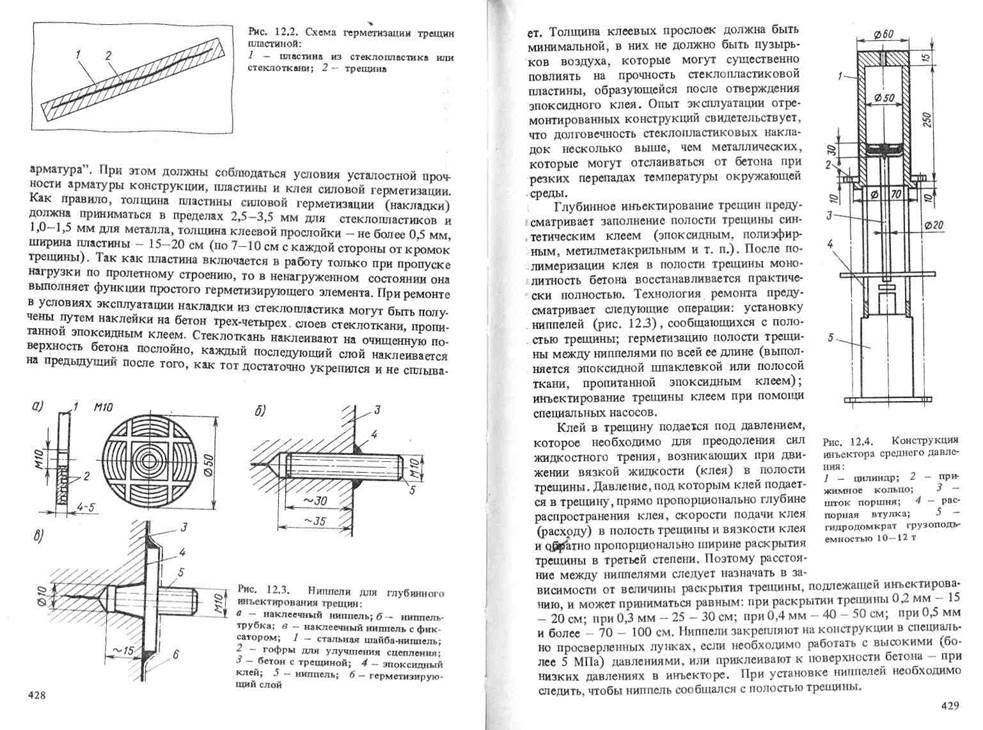

Герметизация трещин эластичными полимерными составами практически не влияет на напряженное состояние конструкции в зоне трещины, т. е. режим работы бетона и арматуры при пропуске нагрузки до и после ремонта остается практически неизменным. Поэтому такой ремонт оказывается недостаточным в случае, когда наличие трещины снижает выносливость элементов конструкции (хомутов и рабочей арматуры, переученных трещиной). Для ремонта таких конструкций применяют силовую герметизацию трещин и глубинное инъектирование в трещины полимерных клеев (восстановление монолитности бетона). Силовая герметизация трещин предусматривает установку по всему периметру "дышащей" под нагрузкой трещины силового элемента. Обычно это пластина из стеклопластика (рис 12.2) или металла, приклеенная к очищенной поверхности бетона и перекрывающая трещину. Дополнительное раскрытие трещины под нагрузкой вызывает включение силового элемента в работу. Часть усилия, воспринимавшегося до устройства силовой герметизации только арматурой конструкции, будет передаваться на приклеенную пластину. Размеры элементов силовой герметизации определяются на основании расчетов соединения "пластина — клей — бетон —

|

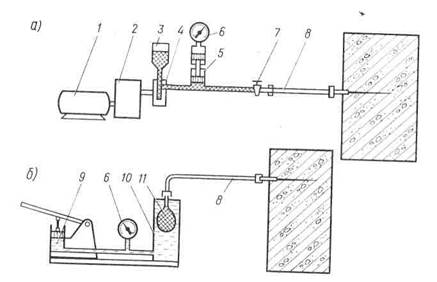

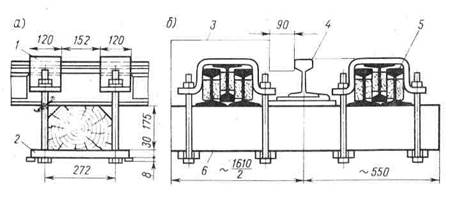

Рис. 12.5. Схемы инъекторов высокого давления непрерывного (а) и циклического (б) действия:

/ - электродвигатель; 2 — понижающий редуктор; 3 — питатель;, 4 — шестеренчатый насос; 5 — разделитель; 6 - манометр; 7 - вентиль; 8 - шланг высокого давления; 9 - ручной маслонасос; 10 — корпус инъектора; И — эластичная емкость с клеем

Механизмы для нагнетания клея — инъекторы — подразделяются: по режиму работы на инъекторы циклического и непрерывного действия; по уровню давления на инъекторы низкого (до 1 МПа), среднего (1—5 МПа) и высокого (более 5 МПа) давления. Известны конструкции инъекторов, способных развивать давление до 20 МПа и более. Инъекторы низкого давления позволяют заполнять трещины с раскрытием более 0,5 мм, среднего (рис. 12.4) - 0,3 - 0,5 мм, высокого (рис. 12.5) - 0,2-0,3 мм. Инъекторы циклического действия имеют рабочую камеру, объем которой (0,5-1,0 дм3) заполняется клеем. После выработки этого объема инъектирование прекращают и производят заливку новой порции клея. Инъекторы непрерьюного действия оснащаются бачками-питателями, в которые клей доливается по мере выработки (их целесообразно использовать при больших объемах работ). От инъектора к ниппелю-питателю клей под давлением подается по специальным гибким резинометаллическим шлангам, рассчитанным на рабочее давление в системе. Для снижения вязкости клея в его состав включают пластификаторы и растворители.

Клей на основе эпоксидной смолы, применяемый для инъектирова-ния и силовой герметизации трещин, состоит из следующих компонентов (в долях по весу): эпоксидная смола (ЭД-22) - 100; дибутилфта-430

лат (пластификатор) - 10—15; ацетон (растворитель). — 10—15; поли-этиленполиамин (отвердитель) — 8—10.

Процесс инъектирования начинают с нижнего ниппеля, чтобы не допустить образования воздушных пробок в полости трещины. При появлении клея в соседних ниппелях на них устанавливают заглушки, а когда давление в инъекторе достигнет предельного значения, шланг переставляют на другой ниппель. При выполнении работ следует строго соблюдать правила техники безопасности при работе с механизмами и оснасткой под высоким давлением. Технология глубинного инъектирования трещин достаточно сложна, требует специальной оснастки и большого объема подготовительных работ. Поэтому этим способом целесообразно ремонтировать конструкции с трещинами, имеющими большую длину и раскрытие.

12.2. Ремонт гидроизоляции и водоотводных устройств

Периодическое увлажнение бетона несущих конструкций пролетных строений, которое наблюдается при неисправном водоотводе из балластного корыта, может снизить срок их службы в 2 раза и более. Поэтому при текущем содержании необходимо своевременно выполнять ремонтные работы по поддержанию в исправном состоянии элементов водоотвода (балластной призмы, гидроизоляционного ковра и водоотводных устройств). Целью ремонтных работ следует считать предохранение несущих конструкций пролетного строения от увлажнения. В связи с этим при текущем содержании железобетонных мостов необходимо выполнять комплексные ремонтные работы по очистке щебеночного балласта, который должен обладать достаточными для отвода воды фильтрационными свойствами, по своевременному устранению протечек сквозь гидроизоляционный ковер, по очистке от заиливания и замене неисправных водоотводных устройств (трубок, лотков и пр.). Способы ремонта системы водоотвода выбираются в зависимости от степени неисправности того или иного ее элемента. Работы могут быть ориентированы либо на общее изменение схемы водоотвода, либо на ремонт отдельных его элементов с сохранением существующей схемы. Например, в а&Йювиях быстрого загрязнения балласта, когда невозможно гарантировать его своевременную и качественную очистку, целесообразным может оказаться вариант изменения схемы водоотвода за счет использования асбестового балласта вместо щебеночного (переход на поверхностный водоотвод). Для этого необходимо: выполнить частичную замену загрязненного щебеночного балласта на асбестовый (примерно на Ы. высоты балластной призмы); уложить гидроизоляцию на горизонтальную и боковые грани внешнего бортика плиты; устроить "слезники" по периметру нижней грани плиты балластного корыта (рис. 12.6). Укладка- асбестового балласта позволяет почти полностью прекратить доступ воды в балластное корыто, так как при увлажнении асбест набу-

|  |  |

|

|

'it-Рис. 12.6. Железобетонное пролетное строение после изменения схемы водоотвода:

1 — асбестовый балласт; 2 — гидроизоляция боковых и верхней граней бортика; 3 — "слезник" из свеса гидроизоляции наружной грани бортика; 4 — "слезник" из деревянной рейки

хает и делается практически водонепроницаемым. Для гидроизоляции. граней бортика внешней консоли плиты следует применять эпоксидное или тиоколовое покрытие, армированное слоем стеклоткани. Функции "слезника" может выполнять свес гидроизоляции наружной вертикальной грани бортика. В качестве "слезника" можно также использовать деревянную рейку, пропитанную олифой и приклеенную эпоксидным клеем по всему периметру нижней грани плиты.

При поэлементном ремонте системы водоотвода дефекты балластной призмы (загрязнение, выплески, просадки и др.) устраняют частичной вырезкой и заменой загрязненного балласта, досыпкой и подбивкой недостающего балласта и т. п.

Для ремонта гидроизоляции в зоне водоотводных трубок, их очистки от заиливания и замены дефектных трубок используют рельсовые пакеты малой длины (2,5—3,0 м). Рельсовые пакеты (рис. 12.7) устанавливают в зоне дефекта на сближенных шпалах. В пределах пролета пакета шпалы вывешивают на специальных хомутах, что позволяет выполнить частичную выемку балласта, вскрыть дефектное место и осуществить ремонт под прикрытием этого пакета. На время проведения работ необходимо вводить ограничение скорости.до 25 км/ч.

Для ремонта значительных по площади повреждений гидроизоляции применяют инвентарные разгружающие пакеты, опирающиеся на плиту балластного корыта через прокладные брусья. Пакеты имеют пониженную строительную высоту, которая равна 0,235 м при пролете пакета 5,7 м и 0,251 м при пролете 11,7 м. Установка и снятие ■ пакетов производится железнодорожными кранами (путеукладочными или консольными), так как вес пакета длиной 11,7 м с уложенными на нем путевыми рельсами составляет 16 тс. Технологическая схема ремонта гидроизоляции с использованием пакетов длиной 11,7 м включает шесть этапов выполнения работ:

1) замена рельсов на участке ремонта рубками длиной 12,5 и 6,25 м

(для замены требуется "окно" продолжительностью 2-3 ч);

2) установка разгружающего пакета над участком ремонта (основные работы - снятие звена пути, уборка балласта и установка на место пакета - выполняются в "окно" продолжительностью 3,5-4,5 ч);

3) устройство подготовительного слоя под гидроизоляцию (основные работы - снятие пакета, удаление дефектной гидроизоляции, очист-432

ка поверхности, укладка подготовительного слоя, установка пакета на место - выполняются в "окно" продолжительностью 4,0-4,5 ч);

4) устройство оклеечной гидроизоляции (основные работы — снятие пакета, устройство гидроизоляционного ковра, установка пакета на место — выполняются в "окно" продолжительностью 4,5—5,0 ч);

5) устройство защитного слоя гидроизоляции (основные работы — снятие пакета, бетонирование защитного слоя из цементно-песчаного раствора с армирующей сеткой, установка пакета на место — выполняются в "окно" продолжительностью 4,5—5,0 ч);

6) балластировка корыта и восстановление путевой решетки (основные работы — балластировка корыта хоппером-дозатором до уровня нижнего пояса пакета, снятие пакета, восстановление путевой решетки, засыпка балластом шпальных ящиков — выполняются в "окно" продолжительностью 4,0-4,5 ч).

При ремонте гидроизоляции должны соблюдаться некоторые конструктивные и технологические правила, необходимость выполнения которых проверена практикой. Так, например, новые гидроизоляционные слои из рулонных материалов должны быть заведены на существующую неповрежденную часть ковра не менее чем на 0,4 м, а их стыковка должна производиться на гребнях сточных треугольников плиты. Поверхности подготовительного и защитного слоев после твердения раствора в течение 3—4 сут покрываются битумным лаком для улучшения сцепления с оклеечной гидроизоляцией и слоем мастики, наносимой на защитный слой. Гидроизоляционные работы нельзя производить во время дождя и при температуре ниже плюс 5 °С. При склеивании полотнищ рулонных материалов стыки выполняются внахлестку на 10 см, а при стыковании армирующих сеток защитного слоянахлест должен составлять 10—15 см. Уложенную гидроизоляцию следует предохранять от

Рис. 12.7. Рельсовый разгружающий пакет с хомутами:

а - фасад; б - поперечное сечение; 1 - верхняя планка хомута; 2 - нижняя

планка хомута; 3 — линия габарита; 4 — путевой рельс; 5 — рельсы пакета; О —

шпала

механических повреждений, от попадания на нее керосина,, масел и других растворителей, а также от непосредственного воздействия солнечных лучей.

механических повреждений, от попадания на нее керосина,, масел и других растворителей, а также от непосредственного воздействия солнечных лучей.

В качестве материалов для ремонта гидроизоляции применяются бетоны и цементно-песчаные растворы, прочность которых должна быть не ниже 200 кг/см2, мастики на основе битумов марок БН-Ш и БН-IV (в зависимости от климатической зоны), армирующие ткани (стеклоткани, стеклосетки, антисептированные ткани, гидроизол и т. п.), армирующие защитный слой металлические сетки из проволоки диаметром 1-2 мм с размерами ячейки от 50x50 до 75x75 мм. В последнее время находят применение новые гидроизоляционные материалы, отличающиеся улучшенными физико-Механическими и технологическими характеристиками (тиоколовые мастики, перхлорвиниловые пленки, резинопо-добные ковровые материалы, клеящиеся на выравнивающий слой и др.).

12.3. Механизация работ при ремонте

Механизация работ при ремонте мостов позволяет не только повысить производительность труда, но и улучшить качество ремонта. В настоящее время мостовые бригады дистанций пути, занимающиеся текущим содержанием мостов, оснащаются механизированным инструментом и оборудованием, позволяющим выполнять практически все виды ремонтных работ. Механизированный инструмент используется для выполнения работ по очистке пролетных строений и пути на мосту (скребки-обдувки, пневмо- и электрощетки, пневмоперфораторы^ рубильные молотки и т. п.). При изготовлении различных обустройств и опалубки применяются бензопилы, электродрели, рубанки и долбежники. Необходимая для работы механизированного инструмента электрическая (пневматическая) энергия на подавляющем большинстве мостов отсутствует, поэтому в качестве источника электроэнергии чаще всего используют переносные генераторы переменного тока с приводом от бензинового двигателя (ЖЭС-4 мощностью 4 кВт) и передвижные компрессорные установки.

Механизированное оборудование, как правило, отличается большей сложностью и зачастую состоит из нескольких механизмов, объединенных в единую систему, смонтированную либо стационарно, либо на достаточно мощном шасси. Для его обслуживания необходимы более мощные источники электроэнергии; эксплуатацией механизмов занимается специально обученный персонал. При ремонте железобетонных мостов наиболее часто используются бетоно- и растворомешалки, пескоструйные аппараты, торкрет- и цемент-пушки, растворонасосы, воздушные и безвоздушные окрасочные агрегаты, инъекционное оборудование и т. п. Наиболее эффективно эти механизмы могут использоваться на мостах, оборудованных стационарными компрессорными станциями с сетью воздухопроводов и имеющих снабжение электроэнергией с развитой 434

электросетью на мосту. Как правило, только крупные внеклассные мосты оснащены своим электрохозяйством, что позволяет четко организовать работы по их текущему содержанию.

Передвижные ремонтные комплексы, создаваемые на базе мощных автомобилей повышенной проходимости, позволяют значительно повысить эффективность использования механизированного оборудования и инструмента при ремонте мостов. Известные передвижные комплексы оснащены собственными источниками энергии, укомплектованы оборудованием для очистки, окраски, оштукатуривания конструкций мостов, различным электро- и пневмоинструментом, необходимым при ремонте мостовых конструкций, а также оснащены гидравлическими стреловыми кранами грузоподъемностью 0,5 и 1,0 т, на которые могут подвешиваться люльки, что позволяет проводить обследование и ремонт труднодоступных элементов конструкции при отсутствии подмостей на мосту. Кроме, того, эти комплексы оснащены специальными контейнерами для перевозки сыпучих грузов (цемента, щебня, песка и т. п.) и прицепами-роспусками, позволяющими перевозить длинномерные материалы (арматуру, пиломатериалы и т. п.). Использование таких комплексов дает возможность выполнять ремонт отдаленных объектов практически в автономном режиме, что очень важно при организации работ на дистанциях, имеющих большую протяженность.

Специализированные поезда, предназначенные для выполнения массовых работ по сплошной замене мостового полотна, по ремонту гидроизоляции балластных корыт железобетонных и стале-железобетонных пролетных строений, по очистке балласта на мостах и т. п., позволяют значительно повысить производительность ремонтных работ за счет применения тяжелого кранового оборудования и специальных механизмов и оснастки: Технология производства работ предусматривает выполнение всего комплекса ремонтных мероприятий в течение одного "окна" без введения ограничений в режим эксплуатации до и после выполнения ремонта. Работы по сплошной замене мостового полотна и по очистке щебеночного балласта, как правило, совмещают с выполнением ремонта пути на участке (так называемое "совмещенное окно").

Специализированный поезд для сплошной замены мостового полотна, ^с^тоящий из двух путеукладчиков УК-25/9, оснащенных специальными траверсами, и роликовых платформ, описан в гл. 11.

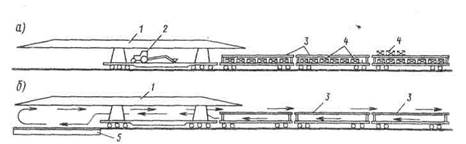

Специализированный поезд для ремонта гидроизоляции с применением тиоколовых мастик (технология НИИ мостов) был разработан ПТКБ ЦП МПС. Спецпоезд (рис. 12.8) состоит из путеукладочного крана и двухъярусных платформ, оборудованных роликовыми линиями. Технологией производства работ предусмотрено использование колесного трактора-экскаватора и специальной оснастки (поддонов с аппаратурой для сушки поверхности балластного корыта и со смесителем для

.435

|  |

|

Рис. 12.8. Схема спецпоезда для ремонта гидроизоляции балластных корыт: а -в транспортном положении; б - в рабочем положении (стрелками показан технологический поток перемещения контейнеров); 1 - путеукладочный кран; 2 - трактор-экскаватор; 3 - платформы с двухэтажными роликовыми линиями; 4 - контейнеры и поддоны; 5 — ремонтируемый участок

приготовления мастик). Необходимые для производства материалы (песок, щебень) помещают в саморазгружающиеся контейнеры-дозаторы, компоненты для изготовления тиоколовой мастики размещают в поддоне смесителя. При подаче на перегон трактор-экскаватор размещают на платформе путеукладчика. Технологическая оснастка, контейнеры с материалами и порожние контейнеры размещают на нижнем ярусе роликовых платформ с учетом последовательности технологических операций, в которых они будут использоваться. Технология работ по ремонту гидроизоляции с использованием спецпоезда предусматривает выполнение следующих операций:

выгрузка трактора-экскаватора из путеукладчика по специальным аппарелям на путь в зоне ремонта;

уборка одного или двух звеньев путевой решетки и погрузка их на платформу крана или во второй ярус роликовых платформ с подачей в конец состава (если предусмотрена замена решетки);

вырезка старого балласта экскаватором с погрузкой в порожние контейнеры; загруженные контейнеры подаются во второй ярус платформ;

доборка старого щебеночного балласта вручную;

сушка поверхности балластного корыта газовыми горелками;

приготовление тиоколовой мастики (в специальном смесителе) и розлив ее по поверхности корыта с выравниванием слоя шпателями и с установкой крышек водоотводных трубок;

засыпка мастики защитным слоем песка (5—7 см) из контейнеров-дозаторов;

засыпка щебеночного балласта из контейнеров-дозаторов до уровня подошвы шпал;

установка звеньев путевой решетки;

погрузка трактора-экскаватора на платформу путеукладчика и уход поезда с перегона.

После "окна" движение поездов осуществляется без каких-либо ограничений. Использование спецпоезда позволяет ремонтировать гидроизоляцию с темпом работ 8—10 м балластного корыта за час, что в 2— 2,5 раза выше, чём по технологии с использованием разгружающих пакетов и оклеечной гидроизоляции.

Специализированный поезд для очистки щебеночного балласта на балочных железобетонных пролетных строениях (разрабатывался ЦНИИ МПС и ПТКБ ЦП МПС) состоит из двух путеукладчиков УК-25/9 с составами из роликовых платформ (состав второго путеукладчика загружен решетками), гусеничного трактора С-100 со специальным навесным оборудованием для очистки загрязненного щебеночного балласта, хоппера-дозатора со щебнем и шпалоподбивочной машины. Технология предусматривает следующий порядок работ:

первый путеукладчик (расположен в хвосте своего состава) разбирает рельсо-шпальную решетку, звенья шлюзуются и подаются по роликам в голову состава;

трактор С-100 с навесным оборудованием прогрохатывает загрязненный балласт (отход составляет 15—20 %), очищенный балласт укладывается в балластное корыто и планируется до уровня подошвы путевых шпал на мосту;

второй путеукладчик (расположен в голове своего состава) укладывает новую путевую решетку на спланированную балластную призму;

хоппер-дозатор досыпает щебень в шпальные ящики;

шпалоподбивочная машина уплотняет щебень под шпалами путевой решетки.

Скорость перемещения поезда в рабочем режиме 1,0-15 км/ч. Поезд применяется чаще всего при капитальном ремонте пути с заменой верхнего строения пути на белее тяжелый тип рельсов.

Специализированные поезда, укомплектованные мощным крановым оборудованием со спецоснасткой, позволяют выполнять ряд работ по переустройству и ремонту других элементов сооружения (устоев, насыпи за задней стенкой устоя и т. п.).

>

>

Глава 13

|

|

|

|

|

Дата добавления: 2015-06-30; Просмотров: 5594; Нарушение авторских прав?; Мы поможем в написании вашей работы!