КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общая характеристика обработки давлением и её основных способов

|

|

|

|

Тема 4. Криминалистическая идентификация и диагностика

Обработка давлением представляет собой технологический метод получения изделия путём силового воздействия инструмента на заготовку, приводящего к её пластическому деформированию. С помощью обработки давлением можно получать изделия не только из металлических заготовок, но и из пластмасс или других неметаллических материалов, а также из композиционных или порошковых материалов. Однако наибольшее количество изделий с помощью данного вида обработки получают именно из металлов, в связи с чем применяют и несколько суженное название метода – обработка металлов давлением. Высокая производительность обработки давлением, намного превышающая любой другой метод формообразования, малое количество отходов, низкая себестоимость продукции и её высокое качество привели к широкому распространению этого вида прогрессивных процессов металлообработки. Очень важным является и то, что в результате пластической деформации можно изменить не только форму и размеры заготовки, но и её физико-механические свойства, в связи с чем обработкой давлением получают надёжные изделия с оптимальными эксплуатационными характеристиками при их минимальной массе. Обработка давлением резко повышает прочность, твёрдость, ударную вязкость, а также износостойкость материала, и поэтому наиболее ответственные детали машин получают с помощью этого вида формоизменяющей обработки.

Эксперименты показывают, что в процессе пластической деформации плотность материала практически не изменяется. Поэтому одним из основных законов пластической деформации, лежащих в основе технологических расчётов, является условие несжимаемости, называемое также условием постоянства объёма: в результате пластической деформации объём тела не изменяется, или, другими словами, объём тела после пластической деформации равен его объёму до деформации.

Процессы обработки металлов давлением по назначению подразделяют на два вида: 1) процессы получения заготовок определённого поперечного сечения по длине (прутков, труб, проволоки, плит, листов, лент), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей обработкой резанием или другими процессами обработки; основными разновидностями этого вида процессов являются прокатка, прессование и волочение; 2) процессы получения готовых деталей или полуфабрикатов, имеющих близкую к готовым деталям форму и размеры и требующих обработки резанием лишь для получения окончательных размеров и заданного качества поверхности; основными разновидностями этого вида процессов являются ковка и штамповка.

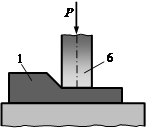

Прокатка (рис. 4.1- а) заключается в обжатии заготовки 1 между вращающимися валками 2. Заготовка принудительно втягивается между валками силами трения F тр, а силы Р, нормальные к поверхности валков, уменьшают высотные размеры заготовки.

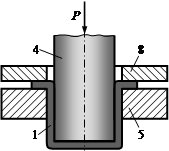

Прессование (рис. 4.1- б) заключается в выдавливании заготовки 1, находящейся в контейнере 3, пуансоном 4 через матрицу 5. Пуансоном называется стрежневой инструмент, посредством которого к заготовке прикладывается деформирующая сила. Матрицей называется инструмент со сквозным отверстием или глухой полостью, форма которых обеспечивает придание обрабатываемой заготовке требуемой конфигурации. В результате прессования поперечное сечение заготовки приобретает требуемые размеры и профиль, при этом площадь сечения уменьшается, а длина заготовки увеличивается.

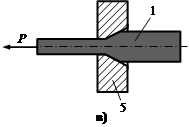

Волочение (рис. 4.1- в) заключается в протягивании заготовки 1 через сужающееся отверстие матрицы 5, в результате чего поперечное сечение заготовки уменьшается и приобретает форму поперечного сечения отверстия матрицы, а длина заготовки увеличивается.

Рис. 4.1. Виды обработки металлов давлением: а – прокатка; б – прессование; в – волочение; г – ковка; д – объёмная штамповка; е – листовая штамповка: 1 – заготовка; 2 – валок; 3 – контейнер; 4 – пуансон; 5 – матрица; 6 – универсальный инструмент; 7 – штамп; 8 – прижим; Р – деформирующая сила; F тр – сила трения; w – угловая скорость |

Ковка (рис. 4.1- г) заключается в придании заготовке 1 требуемых размеров и формы путём силового воздействия универсальным инструментом на нужные участки заготовки. Применяемый при ковке инструмент не создаёт интенсивного сопротивления течению деформируемого металла в стороны, перпендикулярные к движению инструмента, что и отличает ковку от других процессов обработки давлением. В связи с этим часто используют термин «свободная ковка».

Штамповка заключается в придании заготовке требуемых размеров и формы путём силового воздействия специализированным инструментом, называемым штампом (для получения каждого вида деталей используют свой, специально изготовленный, штамп). Штамповка делится на объёмную и листовую штамповку.

Объёмная штамповка (рис. 4.1- д) заключается в получении изделий в штампе из заготовок, у которых размеры в трёх измерениях сопоставимы друг с другом. Обычно при объёмной штамповке заготовка 1 одновременно деформируется по всему или в значительной части своего объёма, заполняя в процессе пластического течения полость штампа 7 и приобретая её размеры и форму. Важной разновидностью объёмной штамповки является выдавливание, которое физически ничем не отличается от прессования и также может характеризоваться схемой, показанной на рис. 4.1- б. Отличие заключается лишь в назначении этих двух видов обработки давлением. Прессование предназначено для получения длинномерных профилей, и, соответственно, после его применения изделием является лишь отпрессованная суженная часть заготовки, а остающаяся более толстая часть, имеющая исходное поперечное сечение, удаляется в отход. Соответственно, для прессования чаще применяют горизонтальные прессы, более удобные для получения длинномерных изделий. А выдавливание предназначено для получения более коротких изделий с различным поперечным сечением по длине, например, ступенчатых стержней типа показанного на рис. 4.1- б. Соответственно, при выдавливании не только выдавленная, но и сохранившая исходные поперечные размеры часть заготовки также является частью изделия и отделению не подлежит. Для выдавливания обычно используют вертикальные прессы.

Листовая штамповка (рис. 4.1- е) заключается в получении изделий в штампе из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). Обычно листовая заготовка 1 деформируется с помощью пуансона 4 и матрицы 5.

Деформирующей силой называется активная сила, которую должна развивать силовая машина на инструменте для преодоления силы сопротивления, которую оказывает заготовка требуемой пластической деформации. Очевидно, что величина деформирующей силы напрямую зависит от площади воздействия инструмента. Если, например, под инструментальную плиту, производящую простое сжатие одной заготовки, поставить вторую такую же заготовку, то величина необходимой деформирующей силы удвоится. Аналогичный результат получится и в том случае, если под плиту будет поставлена заготовка, площадь поперечного сечения которой вдвое превышает площадь первой заготовки. Знание деформирующей силы, необходимой для осуществления конкретной операции обработки давлением, позволяет правильно выбрать машину для её осуществления.

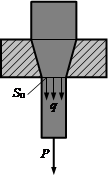

Рис. 4.2. Схема к определению удельной деформирующей силы: а – при непосредственном контакте инструмента с пластически деформируемым участком заготовки; б – при передаче деформирующей силы через примыкающие к пластически деформируемому участку жёсткие зоны заготовки |

Однако прочность инструмента оценивается не по величине деформирующей силы, а по величине напряжений, действующих на инструмент в процессе работы. Поэтому оценку прочности и прогнозирование стойкости инструмента для обработки давлением обычно производят с учётом величины удельной деформирующей силы, равной отношению деформирующей силы к площади проекции поверхности её приложения к заготовке на плоскость, перпендикулярную к направлению этой силы, т.е.

, (4.1)

, (4.1)

где q – удельная деформирующая сила; Р – деформирующая сила; S п – площадь проекции поверхности приложения силы на плоскость, перпендикулярную к направлению силы. Реальные напряжения sн, действующие по нормали к контактной поверхности (рис. 4.2- а), обычно имеют переменные величину и направление, а удельная деформирующая сила q фактически представляет собой усреднённое значение этих напряжений и поэтому значительно более удобна для практических расчётов.

При определении удельной деформирующей силы q следует иметь в виду, что деформирующая сила Р может передаваться заготовке не только в результате непосредственного контакта инструмента (рис. 4.2- а), но и через не деформируемые пластически жёсткие зоны, примыкающие к пластически деформируемому участку заготовки, как, например, при волочении (рис. 4.2- б).

|

|

|

|

|

Дата добавления: 2015-07-02; Просмотров: 744; Нарушение авторских прав?; Мы поможем в написании вашей работы!