КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Уплотнения и вентили в противооткатных устройствах

|

|

|

|

Уплотнительные устройства, или уплотнения, предназначены для герметизации жидкости или газа в подвижных и неподвижных разъемных соединениях противооткатных устройств. К ним предъявляются следующие требования:

надежное запирание жидкости или газа во всех возможных диапазонах температур и давлений;

сохранение своих конструктивных и эксплуатационных характеристик в течение длительного времени при контакте с рабочими жидкостями и газами;

отсутствие коррозии деталей и порчи жидкости в противооткатных устройствах;

малый коэффициент трения по стали, малый износ трущихся поверхностей, отсутствие надиров и царапин при монтаже и в процессе работы;

простота изготовления и сборки, возможность быстрой замены деталей.

Конструктивные особенности уплотнений зависят от типа соединений, в которых они применяются: неподвижные или подвижные соединения.

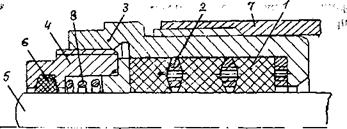

Для неподвижных соединений, как правило, применяют кольца из отожженной красной меди. Отжиг колец необходим для уменьшения твердости меди, что позволяет снизить требуемые усилия при завинчивании пробок (крышек). Удельное давление на кольцо во время сборки должно превосходить предел текучести меди, примерно равный 80 мН/м. На рис. 3.42 изображены различные варианты уплотнений для неподвижных соединений.

В варианте рис. 3.42, а медное кольцо 1 зажимается и деформируется между буртиком вставного дна 2 и цилиндром 3. На вставное дно давит затяжная пробка 4. При больших диаметрах цилиндров для облегчения сборки на вставное дно 2 (рис. 3.42, б] давит не затяжная пробка, а специальные нажимные винты 5, располагаемые по окружности (8... 12 винтов) и позволяющие обеспечить необходимую большую силу надавливания на кольцо. При относительно небольших диаметрах цилиндров вставное дно 2 и затяжная пробка 4 могут составлять одну деталь. В этом случае предъявляются повышенные требования к шероховатости поверхности буртика дна 2, соприкасающейся с кольцом 1.

При повышении давления в цилиндре из-за упругих деформаций в соединениях дна с цилиндром в уплотнении уменьшается внутреннее напряжение, что может привести к утечкам газа (жидкости). В этом отношении более надежным является уплотнение, приведенное на рис. 3.42, в. Конструкция вставного дна в виде грибовидного стержня обеспечивает автоматическое повышение напряжения в кольце 7, зажатом между буртиком дна (грибовидного стержня) и опорным кольцом 6, если будет повышаться давление внутри цилиндра. Предварительное поджатие кольца осуществляется гайкой 7, навинчиваемой на выступающий наружу конец вставного дна 2. Необходимое напряжение в кольце 8 обеспечивается за счет выбора диаметра D цилиндра и диаметра d вставного дна.

Рис. 3.42. Уплотнения в неподвижных соединениях

Рис. 3.43. Форма уплотнительного кольца: 1 - кольцо; 2 - вставное дно; 3 - цилиндр

Для предотвращения возможных утечек газа (жидкости) из-за постепенной осадки колец рекомендуется периодическое их поджатие затяжной пробкой 4, нажимными винтами 5 или гайкой 7.

С целью облегчения деформации колец их можно изготавливать по форме, показанной на рис. 3.43. Острые углы кольца при сборке необходимо устанавливать в глухие выемки цилиндра и дна, как изображено на рисунке.

Кроме уплотнительных колец из отожженной красной меди в некоторых случаях применяют прокладки из специальной кожи или резины. Особенно часто это встречается при постановке пробок, варианты установки уплотнений под пробки показаны на рис. 3.44.

В первом варианте (рис. 3.44, а) прокладка 1 уплотняется между выточкой в цилиндре и буртиком пробки 2. Из-за больших сил трения при закручивании пробки кольцо может проворачиваться и перекашиваться, что будет уменьшать надежность герметизации. Для лучшей работы уплотнения площадь кольца следует уменьшать. Такой вариант показан на рис. 3.44, б; кольцо поджимается не буртиком, а специальным уступом на пробке с гораздо меньшей площадью соприкосновения с кольцом. В этом случае несколько увеличиваются размеры уплотнительного устройства в осевом направлении.

Для уплотнения подвижных соединений применяются уплотнительные устройства следующих типов: сальниковые; воротниковые; кольцевые; уплотнения методом точной пригонки.

-

Рис. 3.44. Постановка пробок

Рис. 3.45. Сальниковое уплотнение

Работа сальникового уплотнения (рис. 3.45) основана на использовании упруго-пластических свойств сальниковой набивки 1, изготовленной из хлопчатобумажных или асбестовых шнуров, пропитанных церезиновым составом и спрессованных при температуре ~ 350 К. Для осуществления обтюрации сальниковая набивка может поджиматься пружиной 8; применяются также сальниковые уплотнения без пружины; тогда набивка прижимается гайкой 4. Между отдельными элементами набивки вставляются распорные кольца 2 ромбоидального или трапецеидального сечения, что обеспечивает автоматическое перемещение материала набивки к уплотняемой поверхности штока 5. Все элементы сальникового уплотнения монтируются в корпусе 3 сальника, который соединен с цилиндром 7. С целью предохранения от попадания к набивке пыли и грязи в корпусе устанавливается войлочная уплотняющая прокладка 6. Для удобства извлечения распорных колец при разборке сальникового уплотнения в кольцах делаются резьбовые отверстия для рыма.

Давление в сальниковой набивке находится обычно в пределах 1,0... 1,5 МПа. Этого вполне достаточно для надежного удерживания жидкости в тормозах отката до выстрела. При откате давление в тормозе резко повышается, сальниковое устройство при этом может пропускать жидкость. Для уменьшения протекания сальниковое устройство состоит из двух-трех секций набивки. Поскольку время действия повышенного давления в тормозе невелико (порядка 0,1 с), то вынос жидкости незначителен. Техническими условиями для таких уплотнений допускается вынос / кубического сантиметра жидкости за один выстрел.

Общую длину сальниковой набивки принимают в зависимости от величины запираемого давления и диаметра уплотняемой поверхности. Приблизительно она равна:  , (3.33) где h - толщина сечения набивки.

, (3.33) где h - толщина сечения набивки.

-

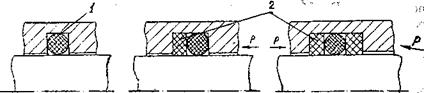

Рис. 3.46. Воротниковое уплотнение

Действие воротникового уплотнения показано на рис. 3.46 и основано на плотном прижатии рабочих кромок воротника 3 к уплотняемым поверхностям штока 6 и цилиндра 4 давлением жидкости, поступающей из полости 1 цилиндра. Для надежности действия воротникового уплотнения необходим подвод жидкости, находящейся под давлением Р, к рабочим кромкам воротника, поэтому в подворотниковых кольцах 2 делаются специальные проходные отверстия а. Эффективность действия воротников будет лучше, если надворотниковое кольцо 5 обеспечит при сборке наличие зазора б порядка 0,5...2,0 мм; пережатый воротник работает хуже.

Воротники изготавливаются из кожи или маслостойкой и морозостойкой резины. На рис. 3.46 показан резиновый воротник с плоской поверхностью соприкосновения воротника с надворотниковым кольцом. При применении кожаных воротников в надворотниковых кольцах делается выемка, частично облегающая воротник с наружной стороны. В настоящее время кожаные воротники применяются редко из-за их дороговизны и умения создавать специальные резины с необходимыми свойствами.

Воротниковые уплотнения могут применяться в комбинации с сальниковыми, что позволяет их использовать для тормозов отката, при этом утечки жидкости практически исключаются. Устройство уплотнений, состоящих только из воротников, применяются при наличии постоянно имеющегося в полости цилиндра давления, то есть в накатниках.

Принцип действия кольцевых уплотнений основан на деформации резинового кольца за счет его натяга. Примеры кольцевых уплотнений показаны на рис. 3.47.

Канавка для закладывания резиновых колец изготавливается или прямоугольной, или трапецеидальной. Размеры канавки и кольца назначаются такими, чтобы при сборке по поверхностям уплотняемых деталей образовывался некоторый натяг. Слишком большой натяг приводит к увеличенному трению в подвижном соединении, к остаточным деформациям кольца и его повышенному износу, а слишком малый натяг может приводить к утечкам.

Рис. 3.47. Кольцевые уплотнения: 1 - резиновое кольцо; 2 - защитная шайба

Во избежание выдавливания в процессе работы таких уплотнений через имеющиеся зазоры в подвижных соединениях, в канавки для колец устанавливают фторопластовые защитные шайбы. Шайба устанавливается со стороны, противоположной давлению жидкости. При давлении с двух сторон устанавливаются две шайбы. В зависимости от диаметра уплотняемой поверхности толщину защитной шайбы принимают в пределах 1,5...3,0 мм. Применение защитных шайб в кольцевых уплотнениях позволяет применять последние при давлениях до 35 МПа.

Для обеспечения надежной работы кольцевых уплотнений рабочие поверхности цилиндров и штоков должны иметь шероховатость не более 0,8 мкм, а для поверхностей канавок - не более 6,3 мкм.

Достоинством кольцевых уплотнений является простота устройства, сборки и ремонта.

Уплотнения методом точной пригонки широко применяются в артиллерийской технике, особенно в тех случаях, когда утечка жидкости через такое уплотнение допускается, но она должна быть в минимальных объемах. Пример такого уплотнения показан на рис. 3.48.

Принцип работы уплотнения заключается в следующем. При движении штока 3 относительно цилиндра 7 жидкость из полости высокого давления протекает через окно а и зазор между регулирующим кольцом 4 и верете- ном 5 в полость низкого давления.

3.48. Уплотнение методом точной пригонки

Часть жидкости при этом пробрызгивается через зазор между рубашкой 2 поршня и цилиндром. Для уменьшения расхода через этот зазор в рубашке поршня делаются кольцевые канавки (обычно 3-5), которые образуют несколько расширительных камер. Попадая в такую камеру, струя расширяется, жидкость теряет свою скорость, появляется турбулентное перемешивание ее массы и существенное повышение сопротивления движению жидкости. Для улучшения уплотняющей способности такого лабиринтного уплотнения кромки канавок следует выполнять острыми, без скруглений. Число и размеры расширительных камер обычно устанавливаются опытным путем. Для уменьшения трения рубашка поршня изготавливается из бронзы с гарантированным зазором между рубашкой и цилиндром порядка 0,2...0,3 мм.

Специфичными видами уплотнений являются вентильные устройства, применяемые в накатниках. Они позволяют заполнять накатник жидкостью и газом и периодически проверять в нем давление. Варианты вентильных устройств показаны на рис. 3.49, а.

Отверстие, перекрытое вентилем 1, через трубку 7 сообщается с жидкостью, находящейся под давлением газа в накатнике. Запирание жидкости осуществляется плотным прижатием притертой конической поверхности вентиля к седловине отверстия. Вентиль уплотнен сальником 3, который поджимается гайкой 4, фиксирующейся контргайкой 5. Оба гнезда вентиля от попадания пыли и грязи, а также от случайных воздействий на вентиль, закрываются крышками 6.

При проверке давления в накатнике или пополнении его газом сначала вывинчиваются крышки, затем в свободное гнездо ввинчивается манометр или соединительный тройник к газовому баллону, компрессору или насосу. После этого вывинчивается на 1...2 оборота вентиль, что дает возможность открыть канал для сообщения внутренней полости накатника с баллоном (компрессором, насосом). Перемещение вентиля для безопасности должно быть медленным, с этой целью резьба на вентиле выполняется мелкой (1М), что также способствует уменьшению габаритов вентильного устройства. Для обеспечения поверхностной твердости вентиля и износоустойчивости контактного участка вентиль закаливается.

Рис. 3.49. Вентильные устройства

Вентиль, показанный на рис. 3.49, б, применяется в аварийных случаях для обеспечения безопасной разборки вентильного устройства. Аварийный вентиль 8 имеет внутри продольный осевой канал, соединенный с радиальным отверстием диаметром порядка 1 мм. При вывинчивании такого вентиля на 1...2 оборота газ (жидкость) выпускается в атмосферу.

Способы заполнения противооткатных устройств жидкостью и газом зависят от конструктивных особенностей тормоза отката и накатника. Однако при любом способе должны соблюдаться общие правила: тормоз отката заполняется жидкостью при полностью вдвинутом внутрь цилиндра штоке; при заполнении тормоза жидкостью необходимо обеспечить выход воздуха из всех полостей тормоза; в накатниках заполнение жидкостью должно предшествовать заполнению газом.

Конструкции тормоза отката и накатника должны обеспечивать надежное опорожнение их и добавление жидкости и газа без демонтажа с орудия, а также возможность контроля количества жидкости и давления газа в процессе эксплуатации.

Для надежного выхода воздуха из тормоза отката при заполнении его жидкостью обычно делается два отверстия, одно из которых (для выхода воздуха) при заполнении должно находиться в наивысшей точке полости тормоза. Для слива жидкости в нижней точке тормоза имеется еще одно отверстие. Все отверстия должны иметь пробки с уплотнениями, обеспечивающими отсутствие утечек жидкости. Отверстия в цилиндре должны располагаться в нерабочей полости между дном цилиндра и полностью вдвинутом поршне. Заполнение жидкости прекращается, когда она начинает вытекать из отверстия, через которое выходит воздух.

Нормальная работа накатника зависит от количества газа в нем, то есть от его энергоемкости, что позволяет обеспечить заданный закон изменения усилия накатника в зависимости от пути отката и наката. Количество газа измеряется косвенно, путем контроля количества жидкости в накатнике. Способы такого контроля зависят от конструкции накатника и подробно описываются в руководствах службы для конкретных орудий.

|

|

|

|

|

Дата добавления: 2015-07-02; Просмотров: 1602; Нарушение авторских прав?; Мы поможем в написании вашей работы!