КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Разработка технологического процесса термической обработки детали 1 страница

|

|

|

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ И КОНТРОЛЬНЫЕ ЗАДАНИЯ

для студентов очной и заочной форм обучения

специальностей 110301, 110303, 110304, 190603

ЕКАТЕРИНБУРГ 2007

Разработка технологического процесса термической обработки. Методические указания и контрольные задания. - Екатеринбург, Изд.УрГСХА, 2007.- 25 с.

Составили: доц. В.А. Александров

доц. О.В. Явойская

Одобрено и рекомендовано к изданию методической комиссией инженерного факультета (протокол № 9 от 14 мая 2007 г.)

Рецензент: проф. Б.Л. Охотников

4У9 (03) - 93 Ó УрГСХА, 2007

ЛР № 020769

СОДЕРЖАНИЕ

ВВЕДЕНИЕ...........................................................................................4

1. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО РАЗРАБОТКЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТЕРМИЧЕСКОЙ

ОБРАБОТКИ ДЕТАЛЕЙ......................................................................5

1.1. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ........................................5

1.2. МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ.....................................5

2. ПРИМЕР РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРШНЕВОГО ПАЛЬЦА ДВИГАТЕЛЯ....................................................................................9

3. КОНТРОЛЬНЫЕ ЗАДАНИЯ ПО РАЗРАБОТКЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТЕРМИЧЕСКОЙ

ОБРАБОТКИ ДЕТАЛЕЙ.................................................................16

СПИСОК ЛИТЕРАТУРЫ................................................................24

ВВЕДЕНИЕ

В процессе эксплуатации большинство деталей автомобилей, тракторов, сельскохозяйственных машин воспринимают значительные статические и динамические нагрузки. Сопряженные рабочие поверхности подвержены различным видам механического и коррозионно-механического изнашивания, в частности абразивному, усталостному, окислительному и т.д. В связи с этим детали должны обладать определенными свойствами, обеспечивающими их надежность в процессе работы.

Наиболее распространенными в современной технике способами получения заданных свойств металла: твердости, прочности, ударной вязкости и т.д. являются термическая и химико-термическая обработки.

В соответствии с заданием студент должен разработать технологию упрочнения конкретной детали трактора, автомобиля, сельскохозяйственной машины, либо режущего, измерительного или слесарного инструмента способами термической и химико-термической обработки. Для этого в задании указывается материал детали (марка стали) и технические требования к ней, в частности, по твердости.

Вариант задания выбирается из таблицы в соответствии с двумя последними цифрами шифра (для студентов очного отделения варианты

от 1 до 100; заочного отделения - от 101 до 200). Например, студенты очного и заочного отделений, имеющие одинаковый шифр 37, выполняют соответственно задания N37 и N137.

Оформленная работа включает титульный лист, расчетно-пояснительную записку, отражающую основные этапы разработки технологического процесса, и технологическую карту процесса термической обработки.

Расчетно-пояснительная записка выполняется на листах писчей бумаги формата А4 (210 x 297 мм), текстовая часть оформляется аккуратно и разборчиво, графическая часть - в соответствии с требованиями ЕСКД. В конце расчетно-пояснительной записки приводится список использованных источников, ссылки на которые должны быть даны в тексте записки.

1 МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО РАЗРАБОТКЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ

Цель работы: практическое ознакомление с методикой разработки технологических процессов термической обработки деталей, приобретение навыков самостоятельной работы со справочной литературой.

1.1 ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1.1.1 Проанализировать условия работы деталей в процессе эксплуатации, выяснить возможные виды разрушений и другие причины выхода их из строя, дать характеристику необходимых механических свойств стали.

1.1.2 Расшифровать марку заданной стали, описать ее механические свойства в состоянии поставки, определить место стали в классификации по назначению, химическому составу, качеству, структуре.

1.1.3 Описать микроструктуру стали в состоянии поставки, дать ее схему. Оценить характер влияния углерода и легирующих элементов на механические свойства, прокаливаемость, количество остаточного аустенита.

1.1.4 Выбрать и обосновать последовательность операций предварительной и окончательной термической обработки детали.

1.1.5 Назначить и обосновать режимы операций предварительной и окончательной термообработки детали.

1.1.6 Описать микроструктуру и механические свойства материала детали после окончательной термообработки.

1.1.7 Описать дефекты, возникающие при термической обработке, и способы их предупреждения.

1.1.8 Оформить технологическую карту термической обработки детали.

1.2 МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ

К п.1.1.1. Исходя из назначения детали определить условия ее работы (условия нагружения, износ, воздействия среды), после чего дать оценку свойств, которыми должна обладать деталь и ее материал.

К п.1.1.2. При расшифровке марки заданной стали указать ее химический состав, механические свойства (предел прочности при растяжении, ударную вязкость, твердость) в состоянии поставки, оценить особенности свойств стали.

Определить, к какой группе по назначению, химическому составу, качеству, структуре относится сталь.

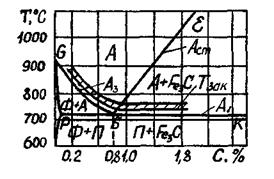

К п.1.1.3. Назвать и зарисовать микроструктуру стали в исходном состоянии (в состоянии поставки). Микроструктуру следует изобразить схематично, с указанием каждой структурной составляющей. Проанализировать влияние углерода и легирующих элементов на положение критических точек AС1, AС3, Acm, закаливаемость, прокаливаемость, получаемые механические свойства (твердость, прочность, ударную вязкость).

При отсутствии легирующих элементов оценить влияние постоянных примесей в стали: марганца, кремния, серы и фосфора.

К п.1.1.4. Дать перечень тех операций термической обработки, которым нужно подвергнуть заготовку и изделие после механической обработки для того, чтобы сталь приобрела свойства, заданные техническими условиями на готовую деталь. Обосновать последовательность их проведения, описать примерный маршрутный технологический процесс изготовления детали (т.е. включая и операции механической обработки). При выполнении этого пункта рекомендуется изучить приведенные в справочниках типовые технологические процессы термообработки (процессы термической обработки для различных групп деталей: коленчатых валов, шестерен, пружин и т.п.), а также воспользоваться данными, приведенными в таблице 1.1.

Таблица 1.1 - Обобщенные параметры типовых методов упрочнения сталей

| Метод упрочнения | Рекомендуе-мые стали | Типовые детали, подвергаемые данному виду упрочнения | Эффективность применения метода упрочнения |

| Закалка объемная, отпуск высокий, твердость по всему сечению HRCэ 25-40 | 35, 45, 40Х, 45Х, 40ХН, 40ХФА, 40ХН2МА, 40ХГНТР, 50ХН, 34ХН3М | Валы, оси, шатуны, карданные валы, ступицы, сошки, тяги, кулаки поворотные, гайки, болты вилки, вилки, крюки, стяжки, штифты, штоки и т.д. | Повышение предела выносливости на 30-40%, долговечности в 2-5 раз, предела контактной выносливости на 20-50%, повышение вязкости разрушения |

| Закалка объемная, отпуск средний, твердость по всему сечению HRCэ 40-50 | 50, 55, 65, 65Г, 70Г, 50С2, 55С2, 60С2, 50ГФА, 50ХГА, 50ХГФА, 60С2ВА | Пружины, рессоры, торсионные валы, диски сцепления, реактивные штанги, тарельчатые пружины, стопорные кольца и т.д. | Повышение предела упругости, повышение сопротивления хрупкому разрушению |

Продолжение таблицы 1.1

| Закалка объемная отпуск низкий, твердость HRCэ 62-65 | У8 (У8А), У9(У9А), У10(У10А), У11(У11А), У12А(У12А), У13(У13А), Х, 9ХС, ХВГ, ХВСГ, 11ХФ, 13Х, В2Ф, 7ХФ, ШХ15, ШХ15СГ | Режущий инструмент: метчики, плашки, пилы, ножовки, напильники, зубила, развертки, долота, кернеры, шаберы и т.д. Измерительный инструмент: калибры, шаблоны, плитки и т.д. Детали подшипников: кольца, шарики, ролики. | Повышение твердости, износостойкости. | |

| Поверхностная закалка с нагревом ТВЧ (глубина слоя 2-5 мм), отпуск низкий, твердость поверхностного закаленного слоя HRCэ 56-62, твер-дость сердцевины HRCэ 20-25 | 45, 40Х, 50Г, 50ХФА, 58, 47ГТ | Коленчатые валы, полуоси, распредвалы, зубчатые колеса, крестовины и т.д. | Повышение предела выносливости на 40-60%, долговечности в 2-5 раз, предела контактной выносливости на 50-70% | |

| Цементация (глубина слоя 0,5-2 мм) или нитроце-ментация (глубина слоя 0,4-1 мм), закалка, отпуск низкий, твердость поверхностного слоя HRCэ 58-62, твердость сердце-вины HRCэ 28-40 | 10, 15, 20, 15Х, 18ХГТ, 12ХН3А, 25ХГТ, 25ХГМ, 20ХГНТР, 20Х2Н4А | Шестерни, вал-шестерни, валы, шпиндели, крупные подшипники качения, червяки, шаровые кольца и т.д. | Повышение предела выно-сливости на 50-80%, предела контактной вы-носливости на 60-100%, износостой-кости в 3-10 раз, долгове-чности в 5-10 раз | |

| Наклеп поверхнос-ти (глубина слоя 0,1-0,2 мм), повер-хностным пласти-ческим деформиро-ванием (ППД) пос-ле упрочняющей термической обра-ботки | Пружины, рессоры, полуоси, торсионные валы, коленчатые валы, зубчатые колеса, шатуны и т.д. | Повышение предела выносливости на 30-50%, долговечности в 3-10 раз | ||

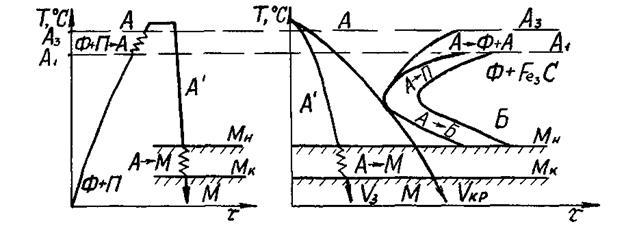

К п.1.1.5. При назначении и обосновании режимов выбранных операций термической обработки необходимо показать, как были выбраны температура нагрева, скорость охлаждения (охлаждающая среда). Температурный интервал нагрева углеродистой стали определить по диаграмме Fe - Fe3C (привести «стальной» участок диаграммы) и по справочнику, а для легированных сталей - только по справочным данным. При обосновании скорости охлаждения необходимо привести диаграмму изотермического превращения аустенита.

Для химико-термической обработки привести дополнительно состав среды и кратко описать технологию проведения обработки.

По каждой операции описать превращения, происходящие в стали при нагреве и охлаждении, схематично зарисовать получаемые в результате проведения этих операций микроструктуры.

К п.1.1.6. Описать полученную после окончательной термообработки микроструктуру, зарисовать ее с указанием структурных составляющих, привести полученные механические свойства. На графике режимов процесса, построенном в координатах «время τ - температура Т», указать операции термообработки, температуры их проведения, охлаждающие среды.

К п.1.1.7. Описать возможные дефекты при термической и химико-термической обработке детали, причины их возникновения и способы их предупреждения.

К п.1.1.8. Оформить карту технологического процесса термической обработки по приведенной форме с заполнением основных граф (рисунок 1.1).

| Карта технологичес-кого процесса терми-ческой обработки | Наименование детали | Марка стали | ГОСТ | |||||||||||||||||||||

| Технические требования к детали | ||||||||||||||||||||||||

| Твердость | Глубина | Другие | ||||||||||||||||||||||

| Поверхность | Сердцевина | слоя, мм | требования | |||||||||||||||||||||

| ЭСКИЗ | ||||||||||||||||||||||||

| ДЕТАЛИ | Механические свойства, не менее: | |||||||||||||||||||||||

| s0,2, | sВ, | d, | y, | KCU, МДж/м2, при Т, 0С | ||||||||||||||||||||

| МПа | МПа | % | % | - 40 | - 60 | после | ||||||||||||||||||

| Наименование | Обору- | Среда | Режим процесса | Приме- | ||||||||||||||||||||

| и | дова- | обра- | Темпе- | Продолжительность, ч | чание | |||||||||||||||||||

| содержание операции | ние | ботки | ратура, 0С | нагре-ва | выдер-жки | общая | ||||||||||||||||||

Рисунок 1.1- Образец карты технологического процесса термической обработки

В конце выполненной работы необходимо указать список использованной литературы.

2. ПРИМЕР РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРШНЕВОГО ПАЛЬЦА ДВИГАТЕЛЯ

Таблица 2.1 - Технические требования к детали

| Наименование детали | Марка стали | Твердость поверхности | Твердость сердцевины | Глубина упрочненного слоя, мм |

| Палец поршневой двигателя | Сталь 45 | HRCэ 54 - 56 | HB 255 - 265 | 1,2 - 1,4 |

2.1 Поршневой палец служит для шарнирного соединения поршня с шатуном. При работе поршневой палец подвергается воздействию высоких механических нагрузок, меняющихся по величине и направлению, при передаче давления расширяющихся газов с поршня на шатун и коленчатый вал. Кроме того, поршневой палец может изнашиваться в сопряжениях палец - втулка верхней головки шатуна и палец - бобышка поршня.

Исходя из условий работы к материалу для изготовления поршневых пальцев предъявляются следующие требования:

* высокая жесткость, обеспечивающая минимальную деформацию при работе;

* высокая сопротивляемость циклическим ударным нагрузкам;

* достаточная механическая прочность;

* высокая износостойкость рабочей поверхности.

Выполнение таких требований может быть обеспечено получением твердого износоустойчивого верхнего слоя металла пальца в сочетании с вязкой и достаточно прочной сердцевиной, способной работать в условиях ударных нагрузок.

2.2 Сталь 45 поставляется в виде сортового проката, калиброванных прутков, полосы, листов, ленты, поковок и кованых заготовок, труб.

Таблица 2.2 - Химический состав, % (ГОСТ 1080-88)

| C | Si | Mn | Cr | S | P | Cu | Ni | As |

| не более | ||||||||

| 0,42 - 0,50 | 0,17 - 0,37 | 0,50 - 0,80 | 0,25 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Сталь 45, согласно ГОСТ, в горячекатаном состоянии имеет твердость не более HB 229, предел текучести s0,2 = 355 - 370 МПа, предел прочности sВ = 600 - 620 МПа, относительное удлинение d = 16 %, относительное сужение y = 40%, ударную вязкость KCU = 0,42 - 0,47 МДж/м2, в случае поставки стали в отожженном или высокоотпущенном состоянии соответственно твердость HB 197, sВ = 540 - 580 МПа, d = 13 %, y = 40%, KCU = 0,47 - 0,52 МДж/м2.

Таблица 2.3 - Температура критических точек, 0С

| AС1 | AС3 | Ar3 | Ar1 | Mn |

Сталь 45 - углеродистая, конструкционная, качественная сталь. По структуре эта сталь - доэвтектоидная, по способу раскисления - спокойная, по качеству - качественная, по назначению - конструкционная, по содержанию углерода - среднеуглеродистая.

2.3 Содержание углерода в стали оказывает заметное влияние на структуру и свойства стали. Увеличение содержания углерода приводит к повышению прочности и понижению пластичности, повышает порог хладноломкости и уменьшает ударную вязкость.

Углерод также оказывает влияние на технологические свойства: с повышением содержания углерода ухудшаются свариваемость и способность к деформации в горячем и холодном состояниях.

Постоянными примесями в сталях считаются марганец, кремний, фосфор, сера. Присутствие этих примесей объясняется трудностью удаления некоторых из них при выплавке (P, S), переходом в сталь в процессе раскисления (Mn, Si).

Марганец и кремний являются полезными примесями в стали, они вводятся в сталь для раскисления. Положительное влияние марганца проявляется также в том, что он устраняет вредное влияние серы, резко уменьшая красноломкость стали, т.е. хрупкость при высоких температурах. Марганец и кремний растворяются в феррите и повышают его твердость и прочность, однако пластичность при этом снижается.

Сера и фосфор являются вредными примесями. Сера снижает пластичность и вязкость стали, а также служит причиной красноломкости при прокатке и ковке. Фосфор растворяется в феррите, повышает его прочность и твердость, но сильно снижает пластичность, поэтому сталь становится хрупкой при обычных температурах (явление хладноломкости).

Микроструктура стали в исходном состоянии - феррито-перлитная (рисунок 2.1).

|

Рисунок 2.1 - Схема микроструктуры стали в исходном состоянии

2.4 Исходя из требований, предъявляемых к детали, считаем, что необходимо выполнить следующие операции термической обработки:

· Объемная закалка - для повышения твердости и прочности детали.

· Высокий отпуск - для получения достаточной прочности, высоких значений ударной вязкости и предела выносливости поршневого пальца по всему сечению.

Для повышения прочностных и других характеристик детали вместо улучшения (закалки и высокого отпуска) можно было провести более простую операцию нормализации, однако выбираем первый вариант, позволяющий получить более высокие значения временного сопротивления, предела текучести и особенно ударной вязкости.

Например, после нормализации предел прочности sВ = 700 - 730 МПа, ударная вязкость KCU = 0,76 - 0,80 МДж/м2, а после улучшения - соответственно sВ = 800 - 850 МПа, KCU = 1,1 - 1,3 МДж/м2.

* Поверхностная закалка - для повышения твердости, износостойкости и предела выносливости поверхностного слоя детали.

* Низкий отпуск - снижения закалочных напряжений, некоторого повышения прочности и улучшения вязкости без заметного снижения твердости и износостойкости.

Выбираем следующую последовательность операций обработки поршневого пальца при его изготовлении из прутка (маршрутный технологический процесс): механическая обработка - улучшение (закалка + высокий отпуск) - механическая обработка - поверхностная закалка с нагревом ТВЧ + низкий отпуск - окончательная механическая обработка.

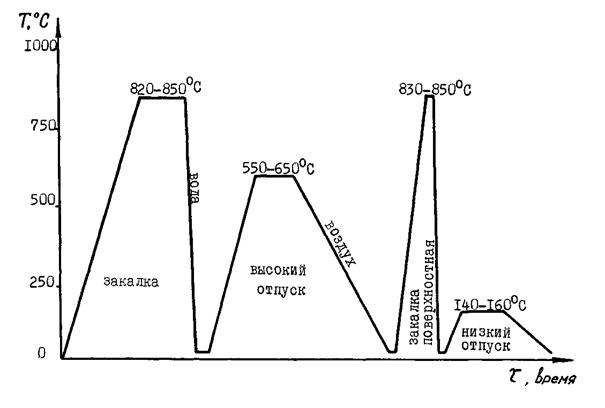

ЗАКАЛКА

Температуру нагрева под закалку выбираем на 30 - 50 0С выше критической температуры AС3 (рисунок 2.2). По справочнику эта температура составляет 820 - 850 0С.

|

Рисунок 2.2 - Температурный интервал закалки сталей

Сталь с исходной перлито-ферритной структурой при нагреве до этих температур приобретает аустенитную структуру: Ф + П ® А (рисунок 2.3а).

|

а) б)

Рисунок 2.3 - Схема закалки стали 45 (доэвтектоидной стали):

а) схема закалки; б) диаграмма изотермического превращения аустенита

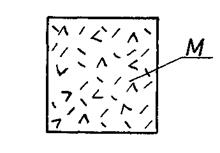

После выдержки, обеспечивающей завершение фазовых превращений по сечению, заготовку поршневого пальца необходимо охладить так, чтобы получить структуру мартенсита в пределах заданного сечения детали (иметь определенную прокаливаемость). Для этого выбираем такую охлаждающую среду, которая обеспечивает охлаждение со скоростью выше критической, т.е. Vз > Vкр (рисунок 2.3б). Для стали 45 такой охлаждающей средой является вода. В результате закалки сталь будет иметь мартенситную структуру, характеризующуюся высокой твердостью, прочностью, но низкой пластичностью (рисунок 2.4): А ® М.

|

Рисунок 2.4 - Схема микроструктуры стали после закалки

ВЫСОКИЙ ОТПУСК

Отпуск проводим при температуре 550-6500С с последующим охлаждением на воздухе. При отпуске снижается твердость, снимаются внутренние напряжения, возникающие при закалке, а пластичность и ударная вязкость значительно возрастают.

Так, sВ = 800 - 850 МПа, s0,2 = 450 - 550 МПа, d = 13 - 15 %, y = 35 - 40%, KCU = 1,1 - 1,3 МДж/м2, HB 250 - 265.

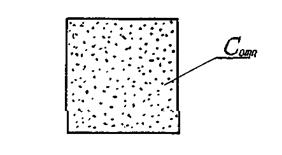

|

Таким образом, достигается оптимальное сочетание прочности, пластичности, вязкости. Структура стали представляет собой сорбит отпуска (рисунок 2.5).

Рисунок 2.5 - Схема микроструктуры после улучшения

В результате улучшения получили определенный комплекс механических свойств по всему сечению пальца: высокую прочность, пластичность, ударную вязкость. С целью получения высокой твердости поверхностного слоя пальца в сочетании с вязкой сердцевиной проводим поверхностную закалку.

ПОВЕРХНОСТНАЯ ЗАКАЛКА

При поверхностной закалке проводим нагрев поверхностного слоя пальца с помощью ТВЧ выше критической температуры AС3 (по справочнику 830 - 850 0С) с последующим быстрым охлаждением водой.

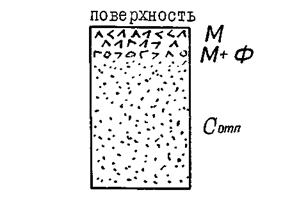

Микроструктура поверхностного слоя, нагретого выше AС3, состоит из мартенсита. Микроструктура слоя, нагретого выше AС1, но ниже AС3, - состоит из мартенсита и феррита. Глубинные же слои, нагретые ниже AС1, не закалятся, поэтому будут иметь исходную микроструктуру, т.е. сорбит отпуска (рисунок 2.6).

|

Рисунок 2.6 Схема микроструктуры после поверхностной закалки

Таким образом, поверхностный слой поршневого пальца закаливается на заданную глубину 1,2 - 1,4 мм, обеспечивая повышение твердости, износостойкости и предела выносливости. Сердцевина остается вязкой и воспринимает ударные нагрузки.

НИЗКИЙ ОТПУСК

Низкий отпуск проводим при температуре 140 - 160 0С с последующим охлаждением на воздухе. В результате отпуска внутренние напряжения снижаются, и несколько уменьшается хрупкость мартенсита при сохранении высокой твердости и износостойкости поверхностного слоя пальца. В закаленном слое мартенсит закалки переходит в мартенсит отпуска: М ® Мотп.

|

Твердость поверхностного слоя пальца - HRCэ 54 - 56. В сердцевине же поршневого пальца микроструктура не меняется и остается прежней - сорбит отпуска (С), поэтому ее твердость HB 250 - 265. Возможно появление также переходной зоны, состоящей из мартенсита отпуска и феррита (Мотп + Ф) (рисунок 2.7).

Рисунок 2.7- Схема микроструктуры после окончательной термообработки

График режимов разработанного процесса термической обработки поршневого пальца из стали 45 приведен на рисунке 2.8.

|

Рисунок 2.8 - График режимов термической обработки поршневого пальца из стали 45

3 КОНТРОЛЬНЫЕ ЗАДАНИЯ ПО РАЗРАБОТКЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ

Таблица 3.1

| Технические требования к детали | ||||||

| № | Наименование | Марка | Твердость | Глубина | ||

| п/п | детали | стали | поверхно-сть | сердцевина | упрочнен-ного слоя, мм | |

| Шатун двигателя автомобиля КамАЗ | 40ХН2МА | HB241-286 | ||||

| Палец поршневой двигателя ЯМЗ-240Б | 12ХН3А | HRCэ56-63 | HB280-300 | 1,0 - 1,5 | ||

| Крестовина кардана автомобиля КамАЗ | HRCэ60-65 | HRCэ30-35 | 1,5 - 2,5 | |||

| Ножовочное полотно | В2Ф | HRCэ62-64 | ||||

| Клапан выпускной двигателя ЯМЗ-240Б | 45Х14Н14В2М | HRCэ45-50 | HB230-240 | торец | ||

| Вал распределитель-ный кулачковый | 20Х | HRCэ55-63 | HB217-235 | 1,6 - 2,0 | ||

| Штанга толкателя кла-пана двигателя ЗИЛ-130 | HRCэ50-55 | HRCэ28-33 | 2,0 - 2,5 | |||

| Зубило слесарное | У7А | HRCэ60-62 | раб. часть | |||

| Кольцо карданного подшипника | 15Г | HRCэ61-65 | HRCэ30-32 | 1,0 - 1,4 | ||

| Венец зубчатый маховика | HRCэ46-54 | HB250-270 | 2,0 - 2,5 | |||

| Полуось заднего моста УАЗ-469 | 35ХГСА | HRCэ35-40 | ||||

| Нож измельчающего барабана КСК-100 | 65Г | HRCэ56-62 | лезвие | |||

| Сверло | Р6М5 | HRCэ63-65 | ||||

| Шестерня ведомая заднего моста ГАЗ-53 | HRCэ58-63 | HRCэ30-33 | 1,0 - 2,5 | |||

| Долото (по дереву) | 7ХФ | HRCэ58-60 | ||||

| Лемех плуга | 65Л | HRCэ46-56 | HB241-302 | лезвие | ||

| Клапан нагнетательный двигателя ЯМЗ-240Б | ШХ15 | HRCэ60-64 | ||||

| Вал распределительный автомобиля КамАЗ | 18ХГТ | HRCэ57-63 | HB240-300 | 1,6 - 2,0 | ||

| Палец крепления амортизатора | HB165-175 | |||||

Продолжение таблицы 3.1

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 10693; Нарушение авторских прав?; Мы поможем в написании вашей работы!