КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Трубы для подшипников

|

|

|

|

Горячедеформированные трубы согласно ГОСТ 800—78 изготовляют из стали ШХ15, ШХ15СГ диаметром 70—204 мм с отношением наружного диаметра к толщине стенки 4—17, холоднодеформированные — из стали ШХ15 диаметром 20—90 мм.

Горячедеформированные готовые и передельные трубы подвергают сфероидизирующему, а холоднодеформированные — рекристаллизационному отжигу, при этом твердость НВ горячедеформированных труб должна находиться в пределах 187—207 для стали ШХ15 и 197—217 для стали ШХ15СГ; холоднодеформированных — 207—255. По соглашению сторон допускают увеличение твердости холоднодеформированных труб до НВ 285.

Микроструктура готовых труб должна состоять из мелкозернистого перлита с равномерно распределенными карбидами, нормируются остатки карбидной сетки в структуре труб.

Для предотвращения образования карбидной сетки регламентируют температуру окончания горячей деформации (не ниже 860 °С) и скорость охлаждения в интервале 850—670 СС (1,0—1,16 °С/с), что достигается принудительным охлаждением в спрейере на рольганге за калибровочным станом и вентиляторами на холодильнике. Спрейер применяют для охлаждения толстостенных труб (³14 мм).

Прогрессивной технологией сфероидизирую-•дего отжига подшипниковых труб является отжиг однослойным пакетом в проходных печах с роликовым подом. Иногда осуществляют отжиг в 2—3 слоя, разделенных брусьями. Продолжительность отжига 8—14 ч* [20—21].

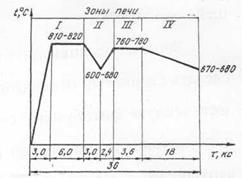

Отличительной чертой режима такого отжига (рис. 35.22) является его двуступенчатость. На первой стадии нагрева (810— 820 °С) в аустените растворяется тонкая карбидная сетка, пластинчатый перлит приобретает зернистую форму в виде точечных зародышей. При ускоренном охлаждении до 600—680 °С (ниже критической точки) происходит образование новых мелких карбидов и рост уже имеющихся. Последующий нагрев до 760—780 °С приводит к растворению выпавших в процессе охлаждения наиболее мелких карбидов и дальнейшему росту устойчивых (* Пат. № 747698 (ФРГ)).

Подшипниковые трубы после отжига в течение 10 ч имеют требуемую структуру и твердость, вполне удовлетворительную обрабатываемость, оптимальные свойства после закалки и повышенные показатели долговечности в сравнении с 13-ч отжигом.

Рекристаллизационный отжиг холоднодеформированных подшипниковых труб проводят в проходных печах с роликовым подом при температурах 680—700 °С продолжительностью от 0,5 до 1,5 ч в зависимости от толщины стенки труб и способа выплавки стали.

|

Рис. 35.22. Сокращенный двухступенчатый график отжига подшипниковых труб

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 1791; Нарушение авторских прав?; Мы поможем в написании вашей работы!