КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние термической обработки на свойства бурильных труб

|

|

|

|

Режимы нагрева под закалку и отпуск обсадных труб, °С

| Толщина стенки трубы, мм | Группа прочности | Коэффициент крепости 0,60¾0,67 | Коэффициент крепости более 0,67 | ||

| закалка | отпуск | закалка | отпуск | ||

| 8¾10 > 11 | Е Л М Е Л М | 860¾890 860¾890 860¾890 880¾910 880¾910 880¾910 | 640¾670 600¾630 570¾600 620¾650 600¾630 540¾570 | 860¾890 860¾890 | 660¾690 640¾670 600¾630 640¾670 600¾630 580¾610 |

Таблица 35.7

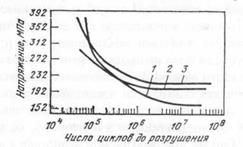

| Режим термической обработки | Группа прочности по ГОСТ 631-75 | Испытания на растяжение | Испытания на усталость* (предел выносливости, МПа) | Номер кривой на рис. 35.20 | |||

| sв, МПа | sт, МПа | d5, % | y, % | ||||

| Нормализация 880—900 °С, охлаждение на воздухе Нормализация 880— 900 °С, закалка в воде 880—900 °С, отпуск 660—680 °С Нормализация 880— 900°С, закалка в воде 880—900 °С, отпуск 600—620 °С | Д Е Л | 19,5 21,7 13,4 | 54,4 52,8 41,5 | 16,7 20,6 21,6 | |||

| *Тип образца по ГОСТ 2860¾65 УП (с надрезом) |

Большую часть обсадных и насосно-компрессорных, а также некоторую часть бурильных труб между собой соединяют муфтами, имеющими внутреннюю резьбу. Механические свойства муфт должны соответствовать нормам механических свойств труб аналогичных групп прочности.

Термическую обработку муфт могут проводить двумя различными путями: 1) закалкой и отпуском муфтовых труб; 2) закалкой и отпуском отдельных муфтовых заготовок. Второй вариант подразделяется на два технологических подварианта: а) закалка и отпуск муфтовых заготовок, разрезанных на мерные длины и последующая их механическая обработка; б) закалка и отпуск муфтовых заготовок, разрезанных на мерные длины и прошедших предварительную черновую расточку (и обточку), и последующая их чистовая механическая обработка.

|

Рис. 35.20. Влияние условий термической обработки на предел выносливости металла

бурильных труб (обозначения кривых расшифрованы в табл. 35.7)

|

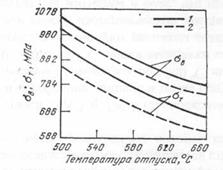

Рис. 35.21. Зависимость прочностных характеристик металла муфт от коэффициента крепости (КК) и температуры отпуска: 1 — КК=0,73; 2 — КК-0,64

Термическую обработку муфтовых труб проводят на том же оборудовании, что и обработку бурильных труб, используют сталь такого же состава, что и для бурильных труб (т.е. с коэффициентом крепости, близким к верхнему пределу). Это технологическое направление приводит к дополнительным трудностям при механической обработке. Второе технологическое направление требует специального термического оборудования, однако оно снимает ряд затруднений в механической обработке. Для больших размеров муфт (диаметром более 166 мм) целесообразно использовать второе направление, поскольку толщина стенки муфт становится значительной, поэтому при производстве высокопрочных обсадных труб больших размеров предусматривают специальные муфтовые термические отделения, как, например, на заводе им. К. Либкнехта. Расточенные черновые муфтовые заготовки подают на загрузку в специальном контейнере, из которого они последовательно задаются в закалочную печь. С этого момента муфтовые заготовки перемещают с вращательно-поступательным движением через все агрегаты линии (при нагреве йод закалку, закалке и отпуске).

По данным Г. П. Прозорова, 3. Н. Холявко, М. М. Ханиной (рис. 35.21) для получения муфт (с толщиной стенки 24 мм) с механическими свойствами группы прочности М и выше необходимо дополнительное легирование стали карбидообразующими элементами (например, использование стали марки 25Г2СФБ).

Открытие новых топливных месторождений выдвигает задачи не только повышения статической и циклической прочности труб, но также повышенных хладостойкости, сопротивления хрупкому разрушению в различных агрессивных средах, сопутствующих нефти и газу и, в первую очередь, сульфидному растрескиванию (коррозия под напряжением в среде влажного сероводорода).

Стойкость против сульфидного растрескивания снижается с увеличением предела текучести и появлением в структуре стали немартенситных продуктов либо неотпущенного мартенсита. Максимальное сопротивление сульфидному растрескиванию имеют стали со структурой сфероидизированных мелких карбидов, равномерно распределенных в ферритной матрице. Такая структура может быть создана, если после закалки получен мартенсит и применен последующий отпуск с длительной выдержкой. Для обеспечения полной прокали-ваемости на всю толщину стенки в большинстве случаев используют стали, легированные хромом и молибденом, что вынуждает применять для получения необходимой структуры длительный отпуск (выдержка около 1 ч). Поэтому при производстве высокопрочных труб, стойких против сульфидного растрескивания, обращают внимание на точность нагрева под закалку и отпуск, применяют гидросбив окалины с поверхности трубы перед закалкой, используют отпускные печи с шагающими желобчатыми балками, обеспечивающие равномерный нагрев и длительную выдержку при отпуске.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 1514; Нарушение авторских прав?; Мы поможем в написании вашей работы!