КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Режимы термической обработки труб

|

|

|

|

Состав стали и назначение труб определяют вид операции термической обработки (отжиг, нормализация, нормализация с отпуском, закалка или закалка с отпуском). На выбор технологии термообработки оказывает влияние также способ производства труб. Так, например, при производстве холоднодеформированных труб из стали 12Х18Н10Т горячекатаная бесшовная труба может поступать на холодный передел без термической обработки. Если в качестве заготовки для холодного передела используют трубу, полученную аргоно-дуговой сваркой, обязательной операцией перед холодной деформацией является термообработка с нагревом до 1070—1100°С и выдержкой 20—30 мин.

Типовые графики наиболее часто применяемых режимов обработки приведены на рис. 35.8.

Типовые графики наиболее часто применяемых режимов обработки приведены на рис. 35.8.

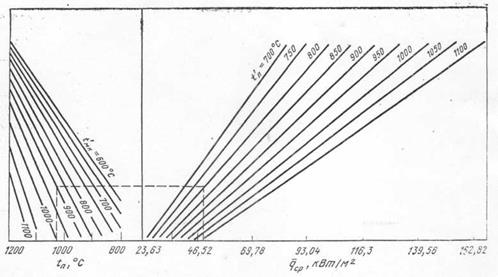

Рис. 35.9. Номограмма для определения удельной продолжительности нагрева труб z

в секционных печах (а), в однокамерных проходных печах (б), в роликовых печах

и в проходных печах с поперечным движением труб (в)

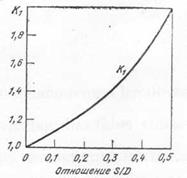

Определение удельной продолжительности нагреза труб в зависимости от их сортамента для различных типов печей проводят по номограммам рис. 35.9. Коэффициент формы трубы К 1,учитывающий отношение толщины стенки к диаметру, для конкретных размеров труб определяют по графикам рис. 35.10. Задавшись температурой печи t п зная конечную температуру нагрева труб t м.ки размер трубы, выраженный через коэффициент формы К 1,по номограммам рис. 35.9, а, б определяют удельную продолжительность нагрева для секционных и однокамерных проходных муфельных печей. Для роликовых печей и печей с шагающими балками при работе их по непрерывному графику температура рабочего пространства изменяется по длине печи, т. е. меняется в процессе нагрева и средний тепловой поток q. Поэтому предварительно задавшись конечной температурой печи t² п,конечной температурой нагрева труб t м.к,a также начальной температурой печи t ¢п, по номограмме рис. 35. И определяют средний тепловой поток  . Зная средний тепловой поток

. Зная средний тепловой поток  ,конечную температуру нагрева труб t м.к и размер трубы, по номограмме рис. 35.9, в определяют удельную продолжительность нагрева труб в печах с роликовым подом или шагающими балками.

,конечную температуру нагрева труб t м.к и размер трубы, по номограмме рис. 35.9, в определяют удельную продолжительность нагрева труб в печах с роликовым подом или шагающими балками.

Рис. 35.10. График для расчета коэффициента формы трубы К 1 в зависимости

от отношения толщины стенки к диаметру s/D

Длительность выдержки устанавливают, исходя из условий протекания структурных превращений и применяемого термического оборудования. Так при прочих равных условиях, в печах проходного типа длительность выдержки меньше, чем в печах садочного типа.

Как следует из рис. 35.8, большая часть отличий между режимами термической обработки относится к фазе охлаждения. Так, например, режимы 1 и 2, 4 и 5, 6 и 7 отличаются только условиями охлаждения, которые во многих случаях термической обработки труб оказывают основное влияние на формирование структуры и свойств готовой или передельной трубы.

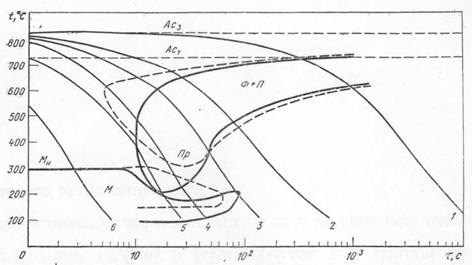

Для правильного выбора условий охлаждения используют термокинетические диаграммы распада переохлажденного аустенита при непрерывном охлаждении, позволяющие определить температурно-временные условия превращений. Так, из термокинетической диаграммы рис. 35.12 следует, что для закалки широко используемой в трубной промышленности стали типа 36Г2С, необходимо охлаждение в интервале температур 900—100 °С со средней скоростью более 40 °С/с. При необходимости получения регламентированного сочетания структурных составляющих в металле труб (например, котельных перлитного класса), термокинетические диаграммы также позволяют получить представление об ориентировочном режиме охлаждения.

Горячекатаные трубы. Горячекатаные бесшовные трубы изготовляют товарными (готовых размеров) и передельными, которые служат исходными заготовками в производстве холоднокатаных, теплокатаных и тянутых труб.

Режимы термической обработки некоторых видов готовых горячекатаных труб массового производства приведены в разделе 5.

Для труб из некоторых сталей могут использоваться несколько режимов обработки, что связано в основном с различными требованиями поставки по ТУ.

Вследствие технологических особенностей процесса производства структура горячекатаных бесшовных труб после прокатки неоднородна. Цель термической обработки — обеспечить получение требуемых механических и технологических свойств, а также однородной структуры и свойств стали по длине и сечению труб.

Следует отметить, однако, что в ряде случаев при изготовлении толстостенных труб, особенно из нержавеющих сталей и после термической обработки не всегда можно добиться однородности структуры и свойств (главным образом по толщине стенки), особенно если они заданы в узких пределах.

Термическую обработку горячекатаных труб из коррозионностойкой стали, поставляемых по ГОСТ 9940—81, проводят только по требованию потребителя.

Обязательной термической обработке подвергают готовые и передельные трубы для подшипников.

Получила широкое распространение упрочняющая термическая обработка горячекатаных труб нефтяного сортамента в специализированных отделениях, построенных по поточному принципу. Обязательной термической обработке подвергают все трубы для теплоэнергетики, причем при введении новых мощностей строят специализированные термические отделения, как, например, на трубопрокатном заводе им. К. Либкнехта. Промышленная линия термомеханической обработки для изготовления высокопрочных труб из недорогих малоуглеродистой и низколегированной сталей непосредственно в потоке трубопрокатной установки имеется на Азербайджанском трубопрокатном заводе.

Горячекатаные передельные трубы термически обрабатывают в основном для обеспечения нормальных условий последующего холодного передела. В некоторых случаях целью обработки является получение заданной структуры металла (котельные трубы, подшипниковые и др.). Режимы термической обработки горячекатаных передельных труб даны в табл. 35.1.

Передельные горячекатаные трубы из малоуглеродистой и нержавеющей стали аустенитного класса, как правило, не подвергают термической обработке, металл этих труб в состоянии после горячей прокатки высокопластичен.

Холоднокатаные и тянутые трубы. Трубы промежуточных размеров из углеродистых, легированных и высоколегированных сталей, предназначенные для холодной прокатки или волочения, подвергают высокотемпературному отпуску или отжигу (нормализации). Режимы обработки приведены в табл. 35.2. Режимы термической обработки труб промежуточных размеров и готовых для высоколегированных сталей аустенитного и ферритного классов в основном одинаковы. Согласно требованиям некоторых ТУ трубы из аустенитной нержавеющей стали поставляют с небольшим остаточным наклепом после холодной деформации. При этом температуры термической обработки устанавливают более низкими, чем в табл. 35.2, учитывая уровень свойств металла труб после последней деформации и требуемые нормы прочности и пластичности в состоянии поставки. В этих случаях необходимо соблюдать очень узкий интервал температур нагрева труб, строго выдерживая заданную продолжительность обработки.

|

Рис. 35.11. Номограмма для определения среднего за период нагрева теплового потока

в зависимости от начальных и конечных условий нагрева

|

Рис. 35.12. Термокинетическая диаграмма стали 36Г2С (цифры у кривых — режимы охлаждения. Штриховая линия — температура аустенизации 900 °С; сплошная — 1050 °С

Процесс производства холоднодеформированных труб включает большее число операций, является чрезвычайно трудоемким и многоцикличным. Значительные трудности вызывает термическая обработка, в результате которой на поверхности труб возникает слой окислов, а для труб из нержавеющей стали дополнительно создается реальная опасность диффузионного насыщения поверхностных слоев углеродом и ухудшение коррозионной стойкости труб. По этой причине перед каждой термической обработкой необходимо тщательное удаление смазки, что трудно выполнимо, а после каждой термической обработ-

Таблица 35.1

Режимы термической обработки горячекатаных труб заготовок,

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 3979; Нарушение авторских прав?; Мы поможем в написании вашей работы!