КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Введение. к лабораторной работе № 9Т

|

|

|

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторной работе № 9Т

«Расчет оптимальных режимов резания на токарных одношпиндельных полуавтоматах»

по курсу «Технология машиностроения»

для специальности 1201

Москва – 2004

Расчет режимов резания по упрощенным методикам или же выбор их по таблицам не всегда может привести к оптимальному результату. В первую очередь это справедливо для много инструментальной обработки, широко используемой в массовом производстве.

В данной работе студент может ознакомиться с методикой расчета режимов резания, которая позволяет рассмотреть различные варианты обработки и получить по каждому варианту развернутые технико-экономические показатели.

Такими показателями могут быть: скорость резания V, стойкость инструмента Т, производительность обработки N, себестоимость обработки Q, затраты на инструмент Qин.

После анализа этих показателей выбирают тот или иной вариант обработки. Критерием оптимальности являются, как правило, себестоимость Q, производительность N, и реже затраты на инструмент Qин.

Цель работы

Ознакомиться с методикой расчета режимов резания для токарных одношпиндельных полуавтоматов и определить влияние концентрации операции на производительность и себестоимость обработки.

Методические указания к расчету режимов резания

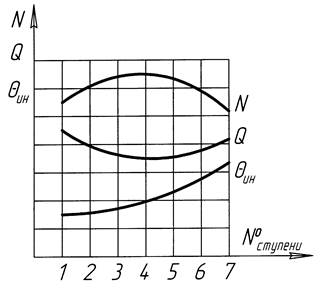

При расчете режимов резания следует рассмотреть все возможные скорости резания, допустимые станком. Количество возможных скоростей резания определяется количеством ступеней чисел оборотов шпинделя станка. Для каждой ступени следует вычислить величины N,Q, а также затраты, связанные с работой режущего инструмента Qин. По полученным данным строится соответствующий график, пример которого показан на рис. 1.

Рис. 1

На основе анализа графиков выбирается оптимальный уровень режимов резания.

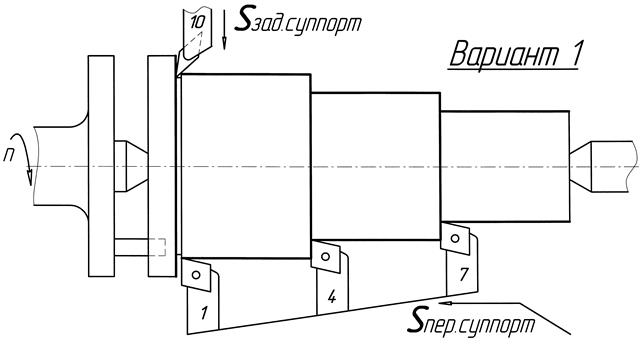

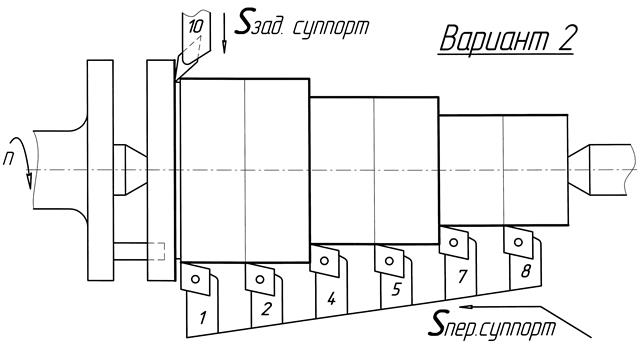

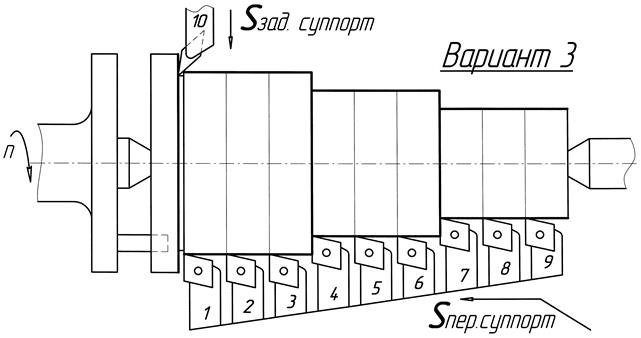

Для определения оптимального количества режущих инструментов, участвующих в наладке необходимо произвести расчеты для различных вариантов наладки, а затем построить графики зависимости N и Q от количества инструментов (рис.2).

Рис. 2

В работе предусмотрено сравнение 3-х вариантов обработки:

1. Четырьмя резцами на токарном полуавтомате IA720.

2. Семью резцами на токарном полуавтомате IA720.

3. Десятью резцами на токарном полуавтомате IA720.

Последовательность расчета режимов резания предполагает, что наладка и все ее параметры, кроме режимов резания, известны. Глубина резания принимается равной величине припуска. Расчет часовой производительности станка N производится по следующей методике.

I. Расчет часовой производительности станка

I. Определение длины рабочего хода для каждого резца, участвующего в наладке

lрхi=l рез +l доп + У,

где

lрх – длина рабочего хода, мм (здесь и в дальнейшем значком (i) определяется порядковый номер инструмента);

l рез – длина резания, мм.

l доп – дополнительная длина рабочего хода, связанная с конструктивной особенностью наладки, мм.

У – часть длины рабочего хода, связанная с подводом, врезанием и перебегом инструмента, мм. Величина У берется из табл. №I.

2. Определение длины рабочего хода каждого суппорта.

Длина рабочего хода суппорта определяется по резцу, имеющему наибольшую длину рабочего хода.

3. Выбор подачи инструментов на оборот шпинделя.

Подачи суппортов токарного станка выбираются в зависимости от суммарной глубины (или ширины) резания. Значения приведены в табл.№2.

После выбора подач обоих суппортов производится их выравнивание по машинному времени, для чего определяют отношение  первого и второго суппортов. Если, например, окажется, что это отношение для второго суппорта меньше, чем для первого, то подачу второго суппорта определяют по формуле:

первого и второго суппортов. Если, например, окажется, что это отношение для второго суппорта меньше, чем для первого, то подачу второго суппорта определяют по формуле:

Предварительная токарная обработка

Вариант №1

Вариант №2

Вариант №3

Полученные значения подач корректируются в соответствии с кинематикой станка (см. табл. №3).

4. Определение скорости резания V100 для каждого резца, участвующего в наладке, при условии его стойкости равной 100 мин.

Для проходных, подрезных и расточных резцов

V100i = CV SY KM Kj KK K0 KU Kb

Значения всех коэффициентов приведены в приложении в таблицах 4-11.

5. Определение скорости резания V каждого резца при каждом числе оборотов шпинделя.

Здесь и в дальнейшем значком j будем обозначать номер ступени числа оборотов.

Значение ступеней чисел оборотов приведены в табл. 3.

6. Определение коэффициентов скорости резания

7. Определение стойкости резцов Tij в минутах резания по формуле

при m < e

при m > e

Значение коэффициентов a и b приведены в табл. 12.

8. Определение времени резания для каждого резца

9. Определение стойкости резцов в деталях

9. Определение стойкости резцов в деталях

10. Определение времени на смену, наладку и под наладку режущего инструмента, отнесенного к одной детали.

10. Определение времени на смену, наладку и под наладку режущего инструмента, отнесенного к одной детали.

,

,

где П – время на смену, наладку и под наладку режущего инструмента (см. табл.23.).

где П – время на смену, наладку и под наладку режущего инструмента (см. табл.23.).

II. Определение времени рабочего хода всех суппортов

II. Определение времени рабочего хода всех суппортов

Здесь и в дальнейшем значком

Здесь и в дальнейшем значком  мы будем определять порядковый номер суппорта.

мы будем определять порядковый номер суппорта.

12. Определение времени ТРХ

12. Определение времени ТРХ  рабочего хода по станку.

рабочего хода по станку.

При одновременной работе суппортов время рабочего хода по станку определяется наибольшим временем работы суппортов.

При одновременной работе суппортов время рабочего хода по станку определяется наибольшим временем работы суппортов.

При последовательной работе – суммой времен рабочих ходов суппортов.

При последовательной работе – суммой времен рабочих ходов суппортов.

13. Определение машинного времени

13. Определение машинного времени

TMj =TРХj +Tхх,

TMj =TРХj +Tхх,

где ТХХ – время рабочего хода суппорта, для нашего случая ТХХ =0,05 мин.

14. Определение штучного времени

Тштj = (TMj + Тb) 1,05 + Тoj,

где Тb – вспомогательное время, необходимое для установки и снятия детали, для нашего случая Тb =0,25 мин.

Коэффициент 1,05 учитывает время, необходимое на организационные и естественные потребности рабочего.

15. Определение часовой производительности станка при 100% загрузки.

II. Определение затрат, связанных с работой режущего инструмента

,

,

где Е – стоимость станкоминуты, которая для токарных станков типа IA720 равна 1,5 коп.(условно)

С – средняя стоимость инструмента за период его стойкости.

Для резцов из твердого сплава величина С = 12 коп.(условно)

III. Определение стоимости операции

Qij =E Tм j +qин j,

IV. Проверка режимов резания по мощности

1. Расчет эффективной мощности резания Nэ для каждого резца.

,

,

где PZ – тангенциальная сила резания.

Для проходных, подрезных и расточных резцов PZ определяется по формуле

PZ = CP t S0.15 Vn KM Kj Kj Kb,

где t – глубина резания.

Значение всех коэффициентов приведены в табл. № 13.

2. Определение пиковой нагрузки

3. Определение максимальной возможной пиковой нагрузки

N nr =2 Nдв×h,

где h - к.п.д. станка (табл. №3)

Nдв – мощность двигателя (табл. №3).

Изложенная методика требует большого количества расчетных работ, которые успешно могут быть реализованы лишь при применении электронно-вычислительной машины (ЭВМ). Поэтому в рамках лабораторной работы студенты не производят полного расчета режимов резания, а ограничиваются определением и нахождением исходных данных и поправочных коэффициентов, которые заносятся в карту исходной информации (КИИ) протокола. Расчет часовой производительности и себестоимости обработки производится на одну ступень чисел оборотов. Этот результат и результаты расчета по другим ступеням чисел оборотов, заранее полученные на ЭВМ, являются исходными данными для построения графиков (см. рис. 1 и рис.2.).

Для проведения расчета студенты разбиваются на 3 группы. Каждая группа производит расчеты по одному из 3-х вариантов. По окончании расчетов группы обмениваются результатами и строят графики. По графикам определяют оптимальный вариант обработки.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 373; Нарушение авторских прав?; Мы поможем в написании вашей работы!