КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Теория объемных компрессоров 3 страница

|

|

|

|

. (81)

. (81)

5.5. Влияние температуры и влажности газа на

производительность поршневого компрессора

Газ, поступающий в цилиндр, всегда содержит некоторое количество водяного пара большее при повышении температуры, меньшее – при низких температурах. При сжатии газа концентрация пара растет. Например, воздушный компрессор с рабочим давлением 0,7 МПа и производительностью 200 л/с, который всасывает воздух при t =200С и относительной влажности 80% выдаст за 8 часов работы в линию сжатия 80 литров воды. Для того, чтобы охарактеризовать водосодержание используется понятие точка росы под давлением (ТРД). Низкое ТРД говорит о низком содержании пара в газе. Снижением температуры всасываемого газа пользуются для осушения газа. Например, ТРД, равная +20С при 0,7 МПа равноценна -230С при атмосферном давлении.

Производительность компрессора снижается с повышением влажности φ газа. Коэффициент λвл, учитывающий уменьшение производительности цилиндра компрессора

(82)

(82)

где v с – объем сухого газа, поступающего во внешнюю сеть.

5.6. Влияние неплотностей и утечек на

производительность поршневого компрессора

Процесс сжатия газа сопровождается наличием утечек через неплотности (сальниковые уплотнения, поршневые кольца, клапаны и т.д.). Затраты энергии на сжатие газа имеют место, а количество газа, поступающего во внешнюю сеть, снижается. Потери газа подразделяются на (внешние) утечки и (внутренние) перетечки. Внешние потери – это утечки в источник газа через всасывающие клапаны, внутренние потри – это перетечки через поршневые кольца и пластины нагнетательных клапанов, а также в устройствах регулирования.

Коэффициент герметичности, учитывающий уменьшение производительности цилиндра компрессора

(83)

(83)

где v ф – объем газа подаваемый во внешнюю сеть; v1 – объем газа, поступающего в цилиндр.

5.7. Коэффициент подачи и коэффициент производительности

компрессора

Количество газа, подаваемого во внешнюю сеть, измеряемый в м3/мин газа, в зависимости от начальных условий состояния (р нач, Тнач, φнач), которые являются переменными – величина переменная. Коэффициент подачи составит

(84)

(84)

где Q под – объем свободного газа, подаваемого в сеть компрессором при давлении, температуре и влажности данного газа, м3/мин; Q т – теоретическая производительность компрессора; v – объем, описываемый поршнем; n – частота вращения рабочего вала компрессора, об/мин, i – число действий за один оборот; zц – число цилиндров первой ступени компрессора.

Большим показателем качества работы поршневого компрессора является значение коэффициента полезного действия. Различают индикаторный (внутренний) и общий (эксплуатационный) КПД компрессора.

Индикаторный КПД характеризует степень совершенства проточной части машины при движении газа через фильтр, всасывающий патрубок и клапаны как всасывающие, так и нагнетательные, а также через нагнетательный патрубок до газосборника.

При рассмотрении теоретических циклов получены аналитические выражения для определения полезной работы компрессорного цикла и соответствующие им индикаторные диаграммы. В реальном компрессоре затраченная работа за один цикл работы определяется экспериментально с помощью индикатора и называется индикаторной работой. Принцип работы простейшего индикатора приведен на рис.22.

При рассмотрении теоретических циклов получены аналитические выражения для определения полезной работы компрессорного цикла и соответствующие им индикаторные диаграммы. В реальном компрессоре затраченная работа за один цикл работы определяется экспериментально с помощью индикатора и называется индикаторной работой. Принцип работы простейшего индикатора приведен на рис.22.

Снятая прибором действительная индикаторная диаграмма имеет линию всасывания, проходящую ниже давления первичного источника (например, для воздушного компрессора – ниже атмосферного), а линию выталкивания выше давления во внешних сетях. Дополнительная работа в процессе всасывания (рис.19) площадью 1-4-4'-1'-1 представляет аэродинамические потери при движении газа от фильтра до рабочей камеры компрессора, а дополнительная работа при выталкивании площадью 2-2'-3′-3-2 – аэродинамические потери при движении газа от рабочей камеры до газосборника. Площадь действительной индикаторной диаграммы 1-2-3-4-1 представляет собой полезную работу цикла L п.

Индикаторная работа Li определяется всей площадью диаграммы 1′-2'-3'-4′-1′.

Индикаторный КПД компрессора

(85)

(85)

Величины полезной работы L п и затраченной в процессе компрессорного цикла Li находятся планиметрированием соответствующих площадей снятой индикаторной диаграммы. Индикаторный КПД поршневого компрессора обычно равен 0,95- 0,85.

Следует обратить внимание, что аэродинамические потери в компрессоре не связаны с характером процесса сжатия.

Полезная работа определяется не только показателем процесса сжатия, но и с герметичностью рабочей камеры, влияющей на утечки через всасывающие клапаны и протечки через нагнетательные клапаны. На утечки требуется работа, а протечки вносят работу, поэтому определение баланса затруднительно, но это касается вопроса погрешности определения полезной работы. С учетом переменной величины показателя процесса сжатия и негерметичности рабочей камеры понятие полезной работы, затраченной в компрессоре, а также индикаторной работы и индикаторного КПД компрессора не меняются.

На практике полезную работу определить бывает достаточно трудно, так как часто заводы-изготовители не предусматривают возможности доступа в рабочую камеру для снятия индикаторных диаграмм. Без снятия индикаторных диаграмм неизвестны действительная полезная и индикаторная работа, поэтому невозможно определить действительный КПД компрессора. Поэтому следует принимать за полезную работу постоянную величину, одинаковую для всех компрессоров данного типа представляемую заводом-изготовителем. Наиболее целесообразно принять в качестве такой единицы удельную объемную полезную работу при изотермическом процессе сжатия, тем более, что она принята при оценке работы турбокомпрессоров. Отношение этой условной полезной работы к действительно затраченной, которую достаточно надежно измеряют многими способами, можно назвать изотермическим показателем энергетических затрат ψиз. Такой показатель вполне приемлем и в практике эксплуатации существующих и при проектировании новых компрессоров. Однако он не может быть назван коэффициентом полезного действия, так как при одинаковом изотермическом показателе два компрессора могут иметь разную температуру газа на выходе, разный эквивалентный показатель процесса сжатия и, следовательно, разный индикаторный КПД, который, к сожалению, не можем определить опытным путем.

Мощность на валу компрессора расчетным путем через удельную массовую или объемную работу

, (86)

, (86)

где Q ц = Q c/λт – секундная производительность при температуре в цилиндре в конце процесса всасывания; Q c – производительность компрессора по паспорту (при первоначальной температуре свободного газа); λт – коэффициент, учитывающий повышение температуры в конце процесса всасывания; Σl1кг, Σ l 1м3 – суммарная удельная массовая или объемная работа в рабочих камерах при заданном эквивалентном показателе процесса сжатия; ηэкспл= η i ηмех – эксплуатационный КПД, как произведение индикаторного КПД и механического КПД.

Мощность на валу компрессора может быть определена по индикаторной диаграмме

, (87)

, (87)

где n с – число оборотов рабочего вала в секунду.

6. МНОГОСТУПЕНЧАТОЕ СЖАТИЕ

Выше были рассмотрены одноступенчатые компрессоры, в которых газ сжимается от начального до конечного давления. Однако степень сжатия ограничена и требуется двух или более ступенчатое сжатия газа.

При увеличении степени повышения давления значительно снижается использование объема цилиндра. Например, сжатие воздуха с вредным пространством 5% до давления 0,9 МПа при показателе расширения во внешней сети п р =1,2 дает коэффициент использования объема цилиндра λ0 =0,69. Тогда коэффициент подачи компрессора может оказаться около 50%.

Рассмотрим пределы повышения давления в одной ступени компрессора, то есть выясним причины использования многоступенчатого сжатия.

Предельная степень сжатия обусловлена влиянием вредного пространства и допустимой температуры вспышки масла в конце периода сжатия.

Повышение степени давления  может привести к значительному уменьшению коэффициента производительности. Предельный случай, когда производительность компрессора оказывается равной нулю, будет при λ0 =0. Это будет соответствовать такой степени сжатия, при которой снижение давления сжатого во вредном пространстве газа происходит в течение всего пути движения поршня в сторону увеличения объема цилиндра при всасывании, а всасывающий клапан так и не сможет открыться. Тогда, степень повышения давления определяется из формулы (78) при λ0 =0

может привести к значительному уменьшению коэффициента производительности. Предельный случай, когда производительность компрессора оказывается равной нулю, будет при λ0 =0. Это будет соответствовать такой степени сжатия, при которой снижение давления сжатого во вредном пространстве газа происходит в течение всего пути движения поршня в сторону увеличения объема цилиндра при всасывании, а всасывающий клапан так и не сможет открыться. Тогда, степень повышения давления определяется из формулы (78) при λ0 =0

.

.

При т =0,1 и показателе политропы п =1,2 предельное значение степени сжатия составит ε ≈ 17.

Однако и такой степени сжатия нельзя добиться из-за повышения температуры газа в конце фазы сжатия, которая может достичь температуры воспламенения смеси газа в цилиндре.

Для пневмокомпрессоров предельная степень сжатия в ступени может быть получена из температуры вспышки смазочных масел. Для компрессоров применяются масла с температурой вспышки 439-513 К. При эксплуатации принимают Т1=300 К и Т2 =453 К. Это позволяет определить предельно допустимую степень сжатия из соотношения

(88)

(88)

При этом предельная степень сжатия составляет ε = 4,22.

В первой ступени компрессора газ сжимается от начального до давления р 1 при температуре Т 1 до промежуточного давления р пр с температурой в конце сжатия Т 2', затем газ поступает в промежуточный холодильник (Рис.23), где температура снижается до первоначальной, при этом происходит частичная конденсация паров воды. Во второй ступени давление повышается от давления р пр до р 2, а температура в конце сжатия будет Т 2". В преимуществе двухступенчатого сжатия легко убедиться, обратившись к формуле (39), из которой видно, что с уменьшением степени сжатия в каждой ступени будет уменьшаться, температура в конце сжатия будет меньше, а коэффициент использования объема цилиндра – больше.

Индикаторная диаграмма двухступенчатого теоретического цикла компрессора приведена на рис.24.

Площадь 1-2'-4'-4-1 представляет работу в первой ступени, а площадь 1"-2-3-4'-1" – работу во второй ступени. Всасываемый объем свободного газа v 1' при температуре Т 1' сжимается в первой ступени до объема v 2'. Сжатие происходит по линии 1-2' с показателем процесса пI >1. При давлении р пр газ, достигнув температуры Т2', выталкивается в промежуточный охладитель (линия 2'-4'), где происходит его охлаждение при постоянном давлении до температуры Т 1" ≈ Т 1'.

Затем охлажденный газ поступает в цилиндр второй ступени (линия всасывания 4'-1'). Сжатие во второй ступени c показателем процесса п II >1 происходит по линии 1"-2 от промежуточного давления р пр до конечного р 2, при этом в конце сжатия температура газа достигнет величины Т 2".

Из рис. 24 видно, что полезно затрачиваемая работа цикла в двухступенчатом компрессоре будет меньше, чем в одноступенчатом, на величину, выраженную площадью 2'-2" -2-1"-2', если предположить, что сжатие происходит в одной ступени по линии 1-2". Величина экономии является функцией промежуточного давления р пр, то есть зависит от соотношения степеней сжатия в первой и второй ступенях компрессора.

Приведенные положения убеждают, что в компрессорах одноступенчатое сжатие не только опасно, но и не целесообразно. Для нормального процесса сжатия газа обычно используется двух и более ступенчатое сжатие (рис. 23).

6.1. Соотношение объемов цилиндров

при двухступенчатом сжатии

Поскольку процессы во всех ступенях компрессора одинаковы и подчиняются ранее выведенным соотношениям, то остается выяснить лишь специфические особенности двухступенчатых компрессоров. Один из главных вопросов касается соотношения распределения степеней сжатия по ступеням и объемов цилиндров.

Для выяснения этих положений основным критерием является экономия в затрачиваемой работе. Величина такой экономии зависит от выбранного промежуточного давления (давления газа в промежуточном холодильнике) р х, которым определяется и соотношение объемов рабочих цилиндров. Таким образом, необходимо найти минимум затраченной работы при двухступенчатом сжатии L Σ. Для этого нужно взять первую производную работы по давлению в промежуточном холодильнике и приравнять ее нулю.

Считая, что показатели политропы одинаковы в обоих циклах, т.е. n1 = п2 = п, и температура газа при входе в первую и вторую ступени одинаковы, т.е. Т1 = Т2, суммарная работа одного цикла двухступенчатого компрессора, как L Σ = L 1 ст + L 2 ст, будет иметь вид

(89)

(89)

Поскольку p1v1 = pxvx, тогда

Первую производную по промежуточному холодильнику приравняем нулю

(90)

(90)

Опуская промежуточные преобразования, получим

или

или

и  , т.е.

, т.е.

(91)

(91)

Таким образом, минимальная работа двухступенчатого сжатия соответствует одинаковой степени сжатия по ступеням.

При наличии z ступеней, повышение давления в каждой ступени составит  .

.

Суммарная полезно затраченная работа двухступенчатого компрессора определяется как удвоенная работа первой ступени, то есть удельная объемная работа

(92)

(92)

При одинаковой степени повышения давления будут одинаковы и температуры в конце фазы сжатия Т к

При одинаковой степени повышения давления будут одинаковы и температуры в конце фазы сжатия Т к

Экономию работы в двухступенчатом компрессоре по сравнению с одно ступенчатым можно подсчитать, зная, что работа определяется по формуле аналогичной (66) и по формуле (92)

где  – общая степень повышения давления в компрессоре.

– общая степень повышения давления в компрессоре.

Максимум экономии при П к =9 может достигнуть 15%.

Поршневые компрессоры относятся к машинам с достаточно интенсивным внешним охлаждением между ступенями. Эффект охлаждения, кроме указанного выше, может быть оценен с помощью энтропийной диаграммы по рис.25, где площадь 2′-1″-2-2″-2′ выражает искомую экономию при адиабатическом процессе сжатия, т.е.

Δ l 1кг = (Т 2″- Т 1″)(s 2- s 1). (93)

Площадь под ломаной линией 1-2′-1′′-2-А представляется суммарная работа наивыгоднейшего цикла двухступенчатого компрессора при адиабатном процессе сжатия

(94)

(94)

При наивыгоднейшем соотношении объемов цилиндров и примерно одинаковой работе в каждой ступени двухступенчатого компрессора наблюдается снижение поршневых усилий на механизм движения и меньшие колебания нагрузок на валу двигателя.

Следует иметь в виду, что равномерное распределение работы между цилиндрами происходит только при условии противодавления в сети, равного расчетному для данного компрессора. В практике эксплуатации компрессоров конечное давление сжатого газа часто бывает ниже расчетного, т.е. р 2 < р 2 расч, тогда работа между цилиндрами распределяется неравномерно и не может быть определена по формуле (92).

7. ПРОИЗВОДИТЕЛЬНОСТЬ И ОСНОВНЫЕ РАЗМЕРЫ

КОМПРЕССОРА

7.1. Определение производительности поршневого

компрессора и его размеры

Газ является сжимаемой средой, поэтому объемную производительность компрессора можно выражать в кубических метрах свободного газа в минуту. Для определения теоретической производительности поршневого компрессора достаточно знать диаметр цилиндра и длину хода поршня в первой ступени сжатия, а также частоту вращения вала компрессора, тогда для однодействующего компрессора

(95)

(95)

Для двухдействующего компрессора

(96)

(96)

где D 1 – диаметр цилиндра первой ступени сжатия; d –диаметр штока; s –ход поршня; ψ = 0,97-0,98 – коэффициент, учитывающий уменьшение объема за счет штока.

Теоретическую производительность поршневого компрессора можно выразить выражением

Q т =0,785 D 12ψ isn, (97)

i – число действий за один оборот вала.

Действительная производительность по количеству подаваемого в трубопровод сухого газа

Q = Q т·λпр, (98)

где λпр = 0,75-0,9 – коэффициент производительности компрессора.

7.2. Выбор основных размеров компрессора

по заданной производительности

Производительность является одним из основных технических параметров поршневого компрессора, определяющих его габаритные размеры и металлоемкость. Совершенство компрессора оценивается в первую очередь по удельной металлоемкости и удельной занимаемой площади на единицу производительности. Для расчета также необходимы: конечное давление, число ступеней сжатия и частота вращения вала. Основными конструктивными параметрами поршневого компрессора является диаметр цилиндра первой ступени и ход поршня.

Исходя из практики конструирования и опыта эксплуатации, при определении основных размеров компрессоров используются величина средней скорости движения поршня с ср и коэффициенты φs = s/D 1, величина которых берется:

- при п = 3000-1500 об/мин с ср =6-4м/с, φs =0,3-0,6;

- при п = 1500-600 об/мин с ср =5-3м/с, φs =0,4-0,8;

- при п = 600-180 об/мин с ср =4-2,5м/с, φs =0,6-1,2.

Пользуясь средней скоростью движения поршня находится диаметр цилиндра первой ступени из формул (97) и (98)

(99)

(99)

По выбранному диаметру D 1 и коэффициенту φs, связанному со средней скоростью, определяют ход поршня s = φs D 1 и частоту вращения вала компрессора

(100)

(100)

Для двухступенчатого компрессора диаметр второй ступени определяется из условия

откуда

откуда  или

или

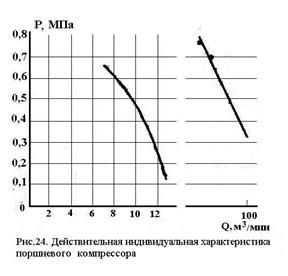

7.3. Индивидуальные характеристики поршневых

компрессоров

Для анализа работы компрессорного хозяйства важно знать действительные индивидуальные характеристики компрессоров. Отсутствие заводских характеристик затрудняет проектирование установок и не стимулирует наблюдение за показателями их работы в процессе эксплуатации. В действительности, производительность компрессоров уменьшается с увеличением давления в сети и с увеличением износа машины.

Теоретическая производительность поршневого компрессора определяется из выражения (97), а теоретическая характеристика представляется вертикальной линией, т.е. не зависит от давления.

Если учесть, что показатели работы поршневого компрессора во многом зависят от индивидуальных качеств его выполнения (величины неплотностей, толщины стенок качества охлаждения, качества сборки), то необходимость знать действительные индивидуальные характеристики очевидна.

Действительная производительность зависит от коэффициента подачи λпод, который зависит от многих факторов.

(101)

(101)

где m –относительное вредное пространство; р к – абсолютное конечное давление ступени сжатия; р н – начальное давление; р s - давление в конце всасывания; п р – показатель процесса расширения во вредном пространстве; Т н – начальная температура газа; Т s – температура газа в начале сжатия; А - константа, характеризующая неплотности в цилиндре и клапанах; α – показатель степени (переменный в течение одного цикла); ρс – плотность сухого газа; ρвл – плотность влажного газа в начале сжатия.

Вид действительной индивидуальной характеристики поршневого компрессора приведен на рис.26.

|

8. ГАЗОРАСПРЕДЕЛЕНИЕ В ПОРШНЕВОМ КОМПРЕССОРЕ

Современные компрессоры снабжаются самодействующими пластинчатыми клапанами, открывающимися автоматически под действием разности давлений с двух сторон пластины. Конструктивный расчет элементов клапана сводится к определению проходных сечений для пропуска газа и параметров пружин, с последующей проверкой на прочность и удельное давление на пластину. Здесь рассмотрим лишь вопросы, связанные с практикой эксплуатации компрессорных клапанов.

Разность давлений, действующих на пластину клапана непостоянна, при открытии она наибольшая, а после открытия она изменяется в зависимости от скорости движения поршня. Для поддержания клапана в открытом состоянии необходима разность давлений достаточная, чтобы преодолеть массу пластины и силу давления пружины.

(102)

(102)

где G кл – масса клапанной пластины (для вертикально расположенных пластин в прямоточном клапане не учитывается); F пр – сила сжатия пружины; f пл = π d ср b – площадь пластины; d ср – средний диаметр; b – ширина пластины под седлом клапана.

При открытом клапане эта разность уравновешивается скоростным давлением газа, протекающего под пластиной, которое определяется по выражению

(103)

(103)

где w щ – скорость движения газа через щель между пластиной и седлом; ρ – плотность газа в щели; ξ – коэффициент местных сопротивлений при протекании газа через щель, ξ =0,03-0,08.

Приравняв выражения (102) и (103), получим

. (104)

. (104)

Отсюда видно, что при открытом клапане сила сжатия пружины и вес пружины уравновешиваются скоростным давлением потока газа. Для всасывающего клапана в формулу (104) необходимо подставить скорость в щели, соответствующую максимальной скорости движения поршня, которая при достаточно большой длине шатуна принимается равной

Отсюда видно, что при открытом клапане сила сжатия пружины и вес пружины уравновешиваются скоростным давлением потока газа. Для всасывающего клапана в формулу (104) необходимо подставить скорость в щели, соответствующую максимальной скорости движения поршня, которая при достаточно большой длине шатуна принимается равной

(105)

где п –частота вращения вала компрессора, об/с; r – радиус кривошипа; F п –площадь поршня; f щ – площадь щели под пластиной клапана; α -  коэффициент поджатия струи газа при истечении.

коэффициент поджатия струи газа при истечении.

Во избежание чрезмерного нагрева газа, проходящего через щель и пластины клапана, скорость газа не должна превышать 60м/с. Отсюда получается, что удельное давление на пластину клапана должно быть в пределах 1000-2000 Н/м2, при этом удельное давление от силы тяжести самой пластины составляет 150-200 Н/м2 (т.е. стальная пластина толщиной не более 2,6 мм), а удельное давление сжатия пружины должно быть порядка 850-1800 Н/м2.

Удельное давление на пластину нагнетательного клапана допускают до 500-600 Н/м2. Предварительное давление пружины на пластину при закрытом клапане должно составлять 0,2-0,5 от максимального, т.е. при полностью сжатой пружине.

При эксплуатации поршневых компрессоров для уменьшения скорости движения газа под клапанной пластиной, уменьшения потерь на дросселирование, а также во избежание сильного нагрева клапана необходимо применять легкие клапанные пластины и по возможности слабые пружины. С другой стороны, пружины должны быть достаточно сильными, чтобы обеспечить своевременное закрытие клапана.

Уменьшение запаздывания закрытия нагнетательного клапана влияет не только на производительность компрессора, но и на долговечность его работы. Поскольку падение давления по ходу поршня при расширении происходит более круто, чем рост давления при сжатии, то чем больше запаздывание, тем больший силы удар при закрывании клапана.

Перед установкой клапаны в собранном виде проходят проверку на герметичность путем заливки в них керосина. При испытании в течение 5 минут допускается просачивание керосина: 5 капель для однопластинчатого клапана, 14 капель для двухпластинчатого, 20 капель для трехпластинчатого и 32 капли для четырехпластинчатого.

9. РОТОРНЫЕ КОМПРЕССОРЫ

9.1. Пластинчатые компрессоры

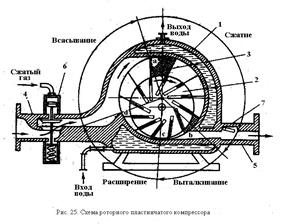

Пластинчатый роторный компрессор (рис.27) имеет цилиндрический корпус 1, между внутренней стенкой которого и наружной поверхностью проходит охлаждающая вода. В цилиндрической части помещен ротор 2, ось которого смещена относительно оси цилиндрического корпуса. Ротор имеет прорези, в которые свободно вставлены стальные пластины 3. При быстром вращении ротора, вал которого покоится на двух подшипниках, размещенных в крышках компрессора, пластины под действием центробежной силы выдвигаются из прорезей и опираются на внутреннюю стенку цилиндра, а иногда на специально вставленные два кольца, имеющие внутренний диаметр меньше диаметра цилиндра.

|

Во всасывающем патрубке компрессора 4 помещен регулятор производительности 6. Обратный клапан 7 в нагнетательном патрубке 5 предохраняет компрессор от обратного вращения сжатым газом из сети при отключении двигателя. Газ через фильтр входит в компрессор по всасывающему трубопроводу. В точке а пластина отсекает небольшой объем газа, который ограничен стенкой цилиндра и поверхностью ротора между двумя пластинами.

Во всасывающем патрубке компрессора 4 помещен регулятор производительности 6. Обратный клапан 7 в нагнетательном патрубке 5 предохраняет компрессор от обратного вращения сжатым газом из сети при отключении двигателя. Газ через фильтр входит в компрессор по всасывающему трубопроводу. В точке а пластина отсекает небольшой объем газа, который ограничен стенкой цилиндра и поверхностью ротора между двумя пластинами.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 3650; Нарушение авторских прав?; Мы поможем в написании вашей работы!