КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности процесса лазерной наплавки

|

|

|

|

Лазерная наплавка обладает рядом преимуществ по сравнению с традиционными способами. Высокая концентрация энергии в пятне нагрева создает возможность вести процесс при повышенных скоростях обработки. Это, в свою очередь, обусловливает.

1) возможность формирования наплавленного слоя с малым коэффициктом перемешивания (0,05…0,15) за счет незначительного подплавления основы;

2) минимальное термическое воздействие на основной металл, что особенно важно для материалов, претерпевающих структурные и фазовые превращения;

3) незначительные остаточные деформации наплавленных деталей;

4) возможность наплавки малых поверхностей, соизмеримых с диаметром пятна нагрева, в случае применения импульсных и импульсно-периодических лазеров;

5) повышенные свойства наплавленных слоев.

Таким образом, малые деформации, с одной стороны, и высокие эксплуатациоиные свойства, с другой, создают предпосылки для применения этого способа не только в процессе получения специальных свойств поверхностей изделий, но и при изготовлении деталей машин.

Методом лазерной наплавки одновременно с воздействием лазерного луча на поверхность подложки легирующие компоненты подаются в виде порошковой, газовой или жидкой струи с помощью специальных устройств.

Метод лазерной наплавки с подачей присадочного порошка в зону воздействия лазерного луча, позволяющий получать сложные пространственные фигуры, называют обьемной лазерной наплавкой или лазерной порошковой стереолитографией. С помощью этого метода можно изготавлять новые детали, формировать на поверхности изделия обьемные элеиенты, например при ремонте изделия, детали.

Рассмотрим два варианта формирования изделия методом лазерной наплавки. В первом варианте изготовление обьектов с использованием переплава порошков имеет схожие со стереолитографией принципы: порошок распределяется тонким слоем по поверхности изготовляемого обьекта. Луч лазера фокусируется на рабочей поверхности и сканирует поверхность слоя, образуя поперечное сечение изделия. После получения рисунка слоя, состоящего из закристаллизовавшегося порошка, поверх него насыпают следующий слой и т.д. (рис.1). ворой вариант - непосредственная подача присадочного материала, из которого формируется изготавливаемое изделие, в зону действия лазерного луча (рис.2).

Благодаря широкому выбору присадок можно получать детали, имеющие высокие механические и эксплуатационные свойства.

Преимуществом метода оъемной лазерной наплавки является возможность обеспечения хорошей точности и отсутсвтие следов от временной оснастки, так как деталь, оставаясь неподвижной, не подвергается механическим воздействиям.

К недостаткам этого метода можно отнести большую шероховатость и неудовлетворительное качество поверхности, которая плохо поддается обработке. Кроме того, в наплавленном металле очень часто возникают трещины, которые, как правило, являются недопустимым дефектом.

Процесс наплавки: условно можно разделить на три сдадии: 1) создание физического контакта; 2) химическое взаимодействие, т.е. образование прочных связей на микроучастках; 3) объемные процессы.

Рис. 1. Схема обьемной лазерной наплавки с использованием переплава предварительно насыпаного порошка: 1- технологический лазер; 2- сканатор; 3- лазерный луч; 4- изготовляемая деталь; 5- порошок; 6- перемешивающее устройство; 7- устройство для подачи порошка; 8- устройство для выравнивания порошка

Рис. 2. Схема обьемной лазерной наплавки при непосредственной подаче присадочного материала: 1- питатель; 2- порошок; 3- поворотное зеркало; 4- фокусирующая система; 5- изготовляемая деталь; 6- перемешивающее устройство; 7- технологический лазер

Активация контактной поверхности при наплавке осуществляется, в основном, за счет нагрева, при этом практически всегда поверхностный слой детали оплавляется. Наплавленный материал отличается по химическому составу от материала, используемого для наплавки. Такое положение наблюдается даже в верхних валиках, получаемых при наплавке, где влиянием перемешивания с основным металлом можно пренебречь.

Это связано с активным взаимодействием нагретого металла с газами окружающей среды и шлаком. В частности. При дуговой наплавке проволокой ПП3Х2В8 под флюсом АН-20 снижение содержания углерода и марганца может составлять 50%.

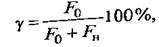

В результате подплавления основного металла, его растворения в жидкой сварочной ванне, а также диффузионных процессов на межфазной границе в наплавку переходит значительная часть компонентов основы. Интенсивность насыщения металла наплавки компонентами основы характеризируется долей основного метлла в полеченном валике, которая определяется коэффициентом перемешивания γ.  где F0 – площадь проплавленного основного металла; Fн – площадь наплавленного металла.

где F0 – площадь проплавленного основного металла; Fн – площадь наплавленного металла.

Минимальная глубина проплавления основы достигается при раздельном нагреве основного и присадочного металлов, когда нагрев подложки осуществляется перегретой присадкой. Сравнительные значения коэффициента перемешивания γ и энергии, требуемой для расплавления еденицы обьема, при различных способах наплавки, приведены в табл. 1.

При порошковой лазерной наплавке большое внимание уделяется вопросу использования сканаторов лазерного луча, что позволяет увеличить шеометрические размеры получаемых валиков, например, ширину – на 10мм. Это особенно актуально в случае нанесения широких слоев. Формирование валиков сильно зависит от условий сканирования.

Применение сканатора позволяет повысить производительность наплавки от 40 до 800% за счет возможности увеличения ширины валиков или скорости напл авки. В этом случае наблюдается также возрастание коэффициента использования порошка, который при наплавке со сканированием луча может составлять 84%, а

Т аблица 1

| Способ наплавки | Коэффициент перемешивания γ, % | Удельная энергия q 10^9, Дж/м^3 |

| Ручная электродуговая | 40-60 | |

| Полуавтоматическая в СО2 | 40-60 | |

| Автоматическая и полуавтоматическая под флюсом | 40-60 | |

| Автоматическая под флюсом ленточным электродом | 8-15 | 35-45 |

| Вакуумной дугой | 0-30 | 18-25 |

| Газопламенная | 0-5 | |

| Лазерная | 0-15 | 13-15 |

без сканирования – 51%.

На практике доказано, что наплавку слоя размером h=1,5мм и b=8мм можно выполнить при сканировании луча за один проход при скорости наплавки V=0,36м/мин, а без сканирования излучения за три прохода с перекрытием валиков на 30% при V=0,12 м/мин. Производительность процесса при использовании сканирования в 8 раз больше, так как на 1см длины наплавленного слоя при этом затрачивается 0,17 с, тогда как без сканирования 1,5с

2.1 Предварительное расположение наплавочных материалов на обрабатываемой поверхности

Возможные схемы подачи присадочных материалов в зону обработки можно разделить на две основные группы. 1) предварительное расположение присадочных материалов на обрабатываемой поверхности и 2) подача непосредственно в зону обработки одновременно с воздействием лазерного излучения.

Из способов предварительного нанесения покрытий наиболее прост в осуществлении методов насыпания. Присадочный материал насыпается на всю поверхность, которую необходимо легировать или наплавлять, и слой выравнивается по толщине. Затем осуществляется его оплавление лазерным лучом. Применение этого метода затруднено, так как возможные вибрации или какие-либо другие посторонние воздействия приводят к изменению толщины насыпки, оголению локальных участков модифицированой поверхности к сдуванию порошка потоком защитного газа и в результате к значительной неравномерности толщины слоя и неудовлетворительному качеству поверхности.

Второй способ – нанесение паст, состоящих из присадочного материала и связующего вещества (связки). Нанесение паст осуществляется одним из известных промышленных методов: пульверизацией, окунание и т.д. Предварительно нанесенный и высушенный слой пасты на поверхности заготовки носит название шликерного слоя (шликера).

Метод наплавки с использованием шликера имеет некоторые преимущества:

1) высокая поглощающая способность шликера, обусловленная присутствием связанного вещества;

2) практически 100%-ое использование шликера, так как полностью исключается его выдувание потоком защитного газа;

3) возможность наплавлять покрытия на детали сложной формы;

4) простота приготовления порошковой пасты и нанесения ее на обрабатываемую поверхность.

Наиболее существенное влияние на качество шликера оказывает состав связки, которая должна обеспечить максимальную адгезию к подложке и прочность шликерного слоя покрытия для удержания порошка на поверхности, технологичность приготовления и нанесения, нетоксичность.

Третий способ – нанесение присадки напрессовкой порошков, накаткой фольги, наложением прутков, напылением. Эти схемы ведения процесса подразумевают использование проммежуточной операции – нанесение присадочного материала, что усложняет технологию[2].

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 3022; Нарушение авторских прав?; Мы поможем в написании вашей работы!