КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Метод лазерной наплавки путем оплавления шликерных покрытий

|

|

|

|

Связка должна удовлетворять следующим требованиям:

1) быть нетоксичной;

2) обеспечивать технологичность изготовления пасты и нанесения ее на поверхность;

3) не препятствовать формированию наплавленого слоя;

4) легко удаляться при расплавлении присадочного материала;

5) не влиять на состав полученого слоя.

При получении порошковой смеси, приготовленой из веществ: клей синтетический, эпоксидная смола, спиртовой раствор канифоли, масла, которые обеспечивают хорошую связь шликера с подложкой, наблюдается интенсивное разложение и горение связующих веществ с образованием большого количества твердых продуктов реакции. Эти продукты энергично разлетаются из зоны обработки в виде сажи. Большой обьем продуктов сгорания и их значительная скорость приводят к тому, что гранулы присадочного металла выбрасываются из-под луча и зона обработки оголяется. В результате луч воздействует непосредственно на поверхность подложки, оплавляя ее. Уменьшить интенсивность разложения связок и тем самым улучшить условия формирования наплавок можно, используя связующие вещества с повышенной температурной стойкостью (жидкое стекло, силикатный клей, клейстер). Применение последних приводит к уменьшению количества продуктов разложения и снижению интенсивности удаления их из зоны взаимодействия. Выброс присадочного порошка также снижается.

Медленное удаление связуещего вещества из зоны взаимодействия затрудняет формирование сплошного наплавленного слоя из-за ухудшения смачивания поверхности подложки расплавом. Например, применение жидкого силикатного клея приводит к образованию на поверхности цепочки капель наплавленного металла с остатками связки между ними. Использование изопропилового спирта дает направленную дорожку с большими колебаниями геометрических размеров по длине валика. Связки с высокой термической стойкостью можно рекомендовать для использования при легировании.

Удовлетворительные результаты получены на правтике при наплавке порошковых паст со связующим веществом на нироцеллюлозной основе: наплавленные валики характеризируются равномерностью геометрических размеров по длине, минимальной величиной подплавления основы и практически полным отсутствием пор. При этом лучшим из опробованых материалов является цапонлак, который содержит всего 6% сухого остатка. Увеличение содержания сухого остатка приводит к росту количества продуктов разложения и пор. Применение например, клейстера вызывает образование специфических бугорков на поверхности наплавленных валиков.

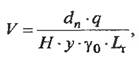

Ориентировочно скорость наплавки определяется по формуле

Где dn – диаметр пятна луча в плоскости обработки; q – плотность мощности; H – толщина шликерного слоя; y- коэффициент, учитывающий плотность упаковки гранул в шликерном слое; γ0 – плотность компактного присадочного материала; Lr – удельная теплота плавления присадочного материала с учетом теплоты на нагрев до температуры плавления.

В случае наплавки хромборникелевых порошков на сталь используется формула:  , где Р –мощность излучения; А – коэфииент поглощения; dn - диаметр пятна луча в плоскости обработки.

, где Р –мощность излучения; А – коэфииент поглощения; dn - диаметр пятна луча в плоскости обработки.

Результаты оплавления шликерного покрытия, приготовленного на цапонлаке, показывают, что в зависимости от режимов наплавки наблюдается формирование трех типов валиков. Первый тип валика представляет собой цепочку изолированных капель при полном проплавлении шликерного покрытия. Второй тип характеризируется равномерностью геометрических разеров по длине и незначительным подплавлением основы. Третий тип получается при дальнейшем увеличении плотности, мощности и увеличением скорости наплавки. При этом наблюдаются значительные оплавление основы, валики характеризуются сплощностью и стабильностью геометрических размеров. Высота валиков, которые при втором типе примерно равна толщине шликерного слоя, в этом случае несколько уменьшается.

На практике наибольший интерес представляют валики второго типа.

По сравнению с расчетными эксперементальные значения скорости наплавки для получения валиков второго типа должны быть уменьшены в 1,1…3,7 раза. С увеличением мощности лазерного излучения различия результатов расчета и эксперимента становятся меньшими.

В зависимости от соотношения плотности мощности q и скорости обработки V все режимы можно разделить на три области:

1) область несмачивания подложки расплавленной присадкой (капельное формирование);

2) область равномерного формирования наплавленных валиков (оптимальные режимы);

3) область глубокого подплавления.

Геометрические хзарактеристики и свойства валиков, полученных при использовании связующих веществ на нитроцеллюлозной основе, значительно улучшаются по сравнению со связками первой группы.

Содержание связующего вещества в пасте в определенных пределах оказывает незначительное влияние на геометрию наплавленных валиков, так как из-за малого содержания сухого остатка плотности упаковки частиц остается практически неизменной. Процентное соотношение компонентов выбирается из условия технологичности приготовления и нанесения пасты: при содержании связки (цапонлака) менее 6% шликерный слой осыпается, а при содержании более 33% паста сильно растекается, что затрудняет процесс ее нанесения.

Характерной особенностью оплавления порошковых паст лазерным лучом является наличие участков слоем по бокам валика (рис. 3). Образование оголенных зон обусловлено с разложением связки под действием переферийных участков лазерного луча, энергии которых недостаточно, чтобы плавить присадочный металл. Частицы порошка, неудерживаемые связкой, смачиваются расплавом, а затем затягиваются в него силами поверхностного натяжения [4].

Рис. 3. Схема формирования наплавленного валика при оплавлении шликерного покрытия: 1-основной металл, 2- шликер, 3- лазерный луч, 4- наплавленный металл, 5- затягивание порошка в расплав, 6- выгорание связки

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 2044; Нарушение авторских прав?; Мы поможем в написании вашей работы!