КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Метод лазерной наплавки с принудительной подачей порошкового материала в зону обработки одновременно с воздействием лазерного излучения

|

|

|

|

Расмотренные выше методы ведения процесса наплавки подразумевают использование промежуточных операций, сваязанных с нанесением присадочного металла, что усложняет технологию. Наиболее эффективным с точки зрения технологичности является применение принудительной подачи присадки непосредственно в расплавленную ванну материала основы.

Рассмотрим технологический метод подачи присадки – порошка. Формирование покрытия в этом случае отличается от переплава предварительно нанесенного шликерного слоя тем, что нагрев частицы начинается при вхождении ее в луч и заканчивается на подложке. Оценочные расчеты показывают, что время, необходимое для нагрева частицы до температуры плавления, меньше времени пролета ее в луче. Таким образом, частицы, не учавствовавшие в образовании покрытия, могут быть использованы повторно [4].

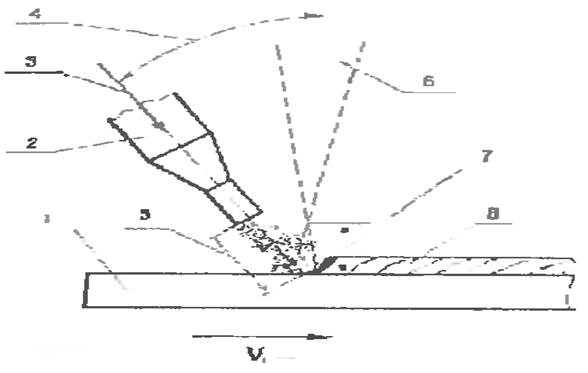

При лазерной наплавке порошок может подаваться как вслед движению, так и навстречу движению изделия. При подаче порошка вслед движению (рис. 4,а) наблюдается удовлетворительное формирование наплавленных валиков. В данном случае давление порошковой струи и прижимает жидкий металл к закристаллизовавшейся части наплавки. Процесс формирования становится стабильным, происходят незначительные колебания геометрических размеров по длине наплавки.

Рис. 4,а

Рис. 4,б. Схема лазерной наплавки с принудительной подачей порошка вслед движению(а) и навстречу движению (б) обрабатываемой детали: 1- деталь, 2- сопло для подачи порошка, 3- направление подачи порошка, 4- угол подачи порошка, 5- дистанция подачи порошка, 6- лазерный луч, 7- величина расфокусировки, 8- наплавленный валик

При подаче порошка навстречу движению детали (рис. 4,б) изменяется процесс формирования валиков. Порошковая струя действует на расплавленный металл в направлении, противоположном движению валика, в результате чего жидкий металл растекается по поверхности подложки. Увеличение площади жидкого металла приводит к возрастанию числа частиц порошка, попадающих в расплав. Это, с одной стороны, увеличивает размеры валиков по сравнению со случаем подачи порошка вслед движению изделия, а с другой – приводит к неравномерности их размеров. При данном способе наблюдается минимальное подплавление подложки, так как наличие жидкой прослойки затрудняет воздействие лазерного луча на основной металл. Поэтому коэффициент перемешивания γ уменьшается по сравнению с первым способом подачи порошка и практически стремится к нулю.

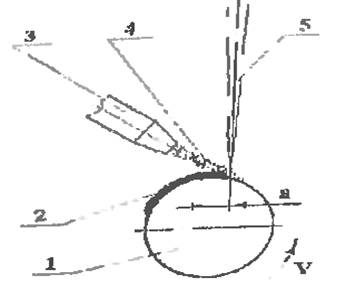

Во всех случаях, когда центр потока порошка совмещается с центром лазерного луча, поверхность валиков остается шероховатой из-за попадания частиц на еще незакристаллизовавшийся, но уже вышедший из-под луча наплавляемый металл. Уменьшить шероховатость можно повторным оплавлением валика без подачи присадочного порошка. При наплавке п под вращением рекомендуют подавать порошок с незначительным смещением а по отношению к оси вращения (рис. 5)

Рис. 5 Схема процесса наплавки при вращении: 1- деталь, 2- наплавленный валик, 3- траспортирующая трубка, 4- наплавочный порошок, 5- лазерный луч

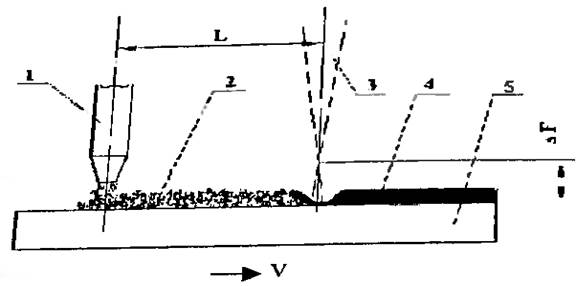

При использовании импульсно-периодичекого излучения схема процесса наплавки несколько отличается. Порошок подается на поверхность изделия на некотором расстоянии L перед лучом во время обработки, а затем переплавляется лазерным излучением (рис. 6).

Рассмотрим способы принудительной подачи порошкового материала.

Рис. 6. Схема процесса наплавки при использовании импульсно-периодического излучения: 1- траспортирующая трубка, 2- наплавочный порошок, 3- лазерный луч, 4- наплавочный валик, 5- деталь, F – величина расфокусировки

Имеются два способа подачи порошка:

1) подача газовым потоком;

2) подача под действием гравитационных сил.

Наиболее эффективным и широко распространенным является способ непосредственного транспортирования порошкового материала в зону наплавки с помощью гзового потока. Используемые газы (как правило, инертные, чистые их смеси) одновременно с подачей порошка выполняют функцию защиты расплавленной ванны от окисления. Подача порошка осуществляется с помощью специальных устройств дозаторов.

Схема процесса наплавки с применением подачи порошка газовой струей приведена на рис. 7. Наплавочный порошок загружают в емкость, транспортирующий газ подается в устройство, называемое инжектором, в котором уменьшается сечение проходного канала. При прохождении гшаза через инжектор изменяется скорость его течения, так как расход должен быть постоянным. Давление в узком сечении падает. Происходит подсос порошка из емкости. Полученная газопорошковая смесь подается в зону наплавки под лазернй луч.

Рис. 7. Схема процесса наплавки с применением подачи порошка газовой струей: 1- деталь, 2- наплавочный порошок, 3- лазернй луч, 4- емкость для порошка, 5- наплавочный порошок, 6- транспортирующий газ, 7- инжектор

Недостатками этого способа являются:

1) малый коэффициент использования порошка;

2) динамическое воздействие газовой струин на жидкую ванну;

3) неустойчивость подачи порошка на малых расходах;

4) необходимость подогрева газовой смеси и удаление из нее влаги.

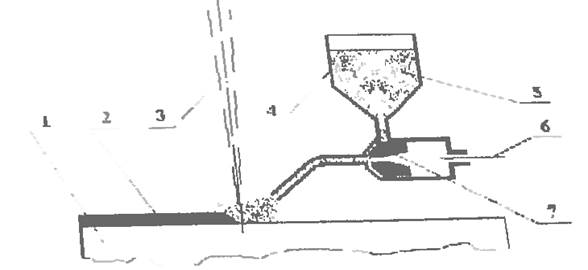

Подача порошкового присадочног оматериала под действием гравитационных сил – самый простой из известных способов. Однако при использовании очень мелкого порошка (диаметр менее 0,04 мм) возможно образование кондомератов из нескольких частиц под действием молекулярных сил, что может нарушить равномерность подачи. Во избежание этого применяют специальные устройства (шпатели), например механические, электромагнитные или пневматические вибраторы и т.п. Такие устрйоства обеспечивают высокую стабильность подачи порошка на малых расходах. Существенным недостатком данных устройств является отсутствие возможности применения защитного газа, поэтому шпатели используются для наплавки самофлюсующимися порошками.

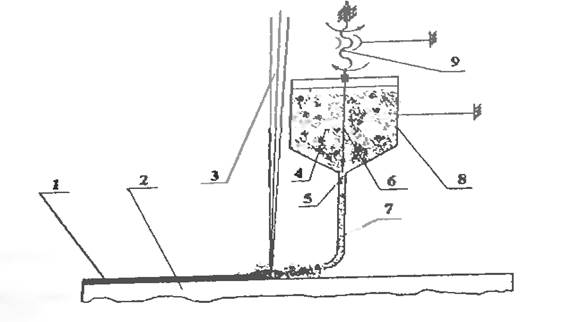

На рис.8 приведена схема подачи порошка по действием гравитационных сил. Порошок под действием собственного веса ссыпается вниз через коническое отверстие, далее по трубке он попадает в зону наплавки под лазерный луч. Во избежание «сливания» порошка под действием молекулярных сил используется специальная игла, совершающая одновременно возвратно-вращательное и возвратно-поступательное движение.

Рис. 7. Схема процесса наплавки с применением подачи порошкового присадочного материала под действием гравитационных сил: 1- наплавленный валик, 2- деталь, 3- лазерный луч, 4- наплавочный порошок, 5- коническое отверстие, 6- игла, 7- транспортирующая трубка, 8- емкость для порошка, 9- пара винт-гайка

В настоящее время, рассмотреные выше питатели (см. Рис 6,7) находят все большее применение в промышленности [1].

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 2264; Нарушение авторских прав?; Мы поможем в написании вашей работы!