КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Трубопроводы

|

|

|

|

В термических цехах для печей, работающих на мазуте, применяют форсунки низкого давления, в которых давление воздуха не превышает 1000 мм вод. ст., т. е. избыточное давление в них равно 0,1 am. Давление мазута в трубопроводе у форсунок от 1,5 до 3 am. Воздух низкого давления (до 1000 мм вод. ст.) подается от воздуходувок, установленных в подвале или в специальных помещениях цеха, а мазут подводится по трубопроводу чаще всего от заводского мазутохранилища с центральной насосной станции под давлением 2—4 am. Для предотвращения застывания мазута и поддержания постоянной его температуры (70—80° С) трубопровод с мазутом обогревают паром и, кроме того, весь трубопровод защищен теплоизоляционной прокладкой. Обогрев трубопровода с мазутом осуществляется при помощи паровой трубы, расположенной внутри этого трубопровода, или при помощи паровой трубы, внутри которой располагается трубопровод.. До ввода в цех этот трубопровод обычно обогревается внутренними паровыми трубами, так как до цеха идет по трубе большого диаметра, а в цехе трубопровод имеет наружный обогрев. Подача мазута большей частью осуществляется по циркуляционной системе. Уклон трубопровода с мазутом составляет 0,005 в сторону ввода.

Трубопровод для мазута снабжен аварийным переключателем, причем, когда трубопровод расположен в подвале, аварийный переключатель находится не только в подвале, но и непосредственно в цехе. Для учета расхода мазута устанавливаются нефтемеры

фильтрами на прямой и обратной линиях, а также у каждого агрегата. У печей подача мазута регулируется вентилем, а воздуха — задвижкой. Для регулирования подачи жидкого топлива применяют автоматы, которые связаны с пирометрическими установками. При достижении заданной температуры автоматы перекрывают мазутные и воздушные клапаны.

К печам, работающим на газообразном топливе, газ подается при низком (100—700 мм вод. ст.) или при высоком (до 7000 мм вод. ст.) давлении. Для газа с низким давлением, колеблющимся в сети, перед вводом его в цех имеются подстанции регулирования, в которых происходит выравнивание давления газа. Газ к печам подводится сверху. Расположение газопровода в подвале в целях безопасности не допускается. Газопровод состоит из газовых труб, соединенных сваркой. На горизонтальных участках газопровод укладывают с уклоном не менее 0,005 в сторону ввода. В заниженных местах газопровода ставятся специальные сифоны для отбора конденсата. Газопровод укладывают открыто, без заглубления в стены, для доступности осмотра и ремонта. Обычно газопровод в цехе крепится на кронштейнах или на крючках (при диаметре менее 150 мм) на высоте 3—4 м от пола цеха. Газопровод также снабжается аварийными вентилями для перекрытия газа. Вводный вентиль газа располагается вне цеха. Учет расхода газа производится газомерами — поплавковыми дифференциальными манометрами. Для расчета диаметров трубопроводов необходимо определить часовой максимальный расход мазута или газа.

К печам, работающим на мазуте, а в некоторых случаях и на газе, необходимо подвести воздух низкого давления для горения и распыливания топлива. Воздух низкого давления (600— 800 мм вод. ст.) поступает от воздуходувок. Расчет в потребности воздуха низкого давления производится по максимальному расходу мазута или газа. Для обеспечения полного сгорания, например мазута, сжигание его происходит при коэффициенте избытка воздуха, а = 1,15-^1,25. Теоретически необходимое количество воздуха для сгорания 1 кг мазута равно 10,84 ж3. Следовательно, с учетом коэффициента избытка воздуха расход его для сжигания 1 кг мазута составит 10,84 X 1,2 = 13 ж3. Так как в трубопроводах всегда бывает утечка воздуха через неплотные соединения, то, если принять утечку равной 15%, количество воздуха для сжигания 1 кг мазута будет составлять 13 х 1,15 = 14,95, или <=«15 ж3. Аналогично может быть произведен расчет потребности воздуха низкого давления для сжигания 1 ж3 газа/Воздухопровод низкого давления диаметром до 150 *жж изготовляют из газовых труб, а диаметром более 150 мм собирают из жестяных труб с фланцами из уголков. Между фланцами для уменьшения потерь ставят прокладки из плотного картона толщиной 4—5 мм. Фланцы скрепляют болтами. Воздухопровод низкого давления при выходе из воздуходувки имеет значительный диаметр (до 1 м). 240

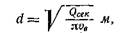

Вследствие громоздкости воздухопроводы низкого давления не рекомендуется располагать непосредственно в цехе. Лучше воздухопроводы размещать в подвале, а выводы из подвала делать у печей; иногда их проводят от воздуходувки на некотором расстоянии в бетонном коробе, а затем вводят в жестяные трубы. Для расчета диаметра воздухопроводов низкого давления вычерчивается схема подводки воздуха. Диаметр трубопровода определяется по формуле

гДе Qcex — секундный расход воздуха, проходящего через данное сечение воздухопровода, с увеличением на 15% — на утечку в ж3; ve — скорость воздуха в м/сек. Воздух высокого давления или сжатый получается от компрессора, большей частью с заводской компрессорной станции. Давление воздуха равно 5—6 am. Воздух высокого давления в термических цехах применяется в дробеструйных аппаратах, в закалочных машинах, в пневматических толкателях, в подъемниках заслонок печей и механизированных баков и др. Теоретическая норма расхода воздуха в пескоструйных аппаратах зависит от диаметра сопла. Так, при диаметре сопла 5 мм расход составляет 1,42 мэ/мин, а при диаметре 7 мм — 2,77 мъ/мин.

Расчет расхода сжатого воздуха на пневматический толкатель производится следующим образом. Определяется скорость толкания. Допустим, что в печи находится восемь поддонов. Детали выдерживают в печи в течение 120 мин. Тогда скорость толкателя

будет 120/8 = 15 мин, следовательно, в течение часа толкатель

будет выполнять 60/15 = 4 толкания. Если цилиндр толкателя имеет размеры d = 0,25 м и l = 1 м, то объем цилиндра

а расход воздуха в час будет составлять 0,05 X 4 толкания = = 0,2 м3/ч. Для подъемников заслона печей и механизированных баков у цементационных печей расходуется в среднем 0,6 м3/ч сжатого воздуха. Трубопровод воздуха высокого давления монтируется из газовых труб. При расчете потребности сжатого воздуха следует предусмотреть потери на утечку в количестве около 15% к общему расходу.

Пар вводится в термический цех от центрального паропровода из котельной завода или ТЭЦ. Потеря в паропроводе составляет 15—20%. Для уменьшения тепловых потерь паропровод изолируется.

Остальные трубопроводы термического цеха — водопровод, маслопровод монтируются из газовых труб, а вентиляционные трубы — из листового железа.

§ 58. ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ И СРЕДСТВА МЕХАНИЗАЦИИ ТЕРМИЧЕСКИХ ЦЕХОВ

В термических цехах широко применяют различные подъемно-транспортные средства [16]. Для загрузки и разгрузки шахтных печей газовой цементации и для отпуска применяют монорельсы с ручными или электрическими талями и электротельферами, а также поворотные консольные краны. В кузнечных, штамповых, ремонтных и чистовых термических цехах при обработке крупных деталей применяют ручные и электрические мостовые краны. Для передачи поддонов от разгрузочного конца печи к загрузочному применяют роликовые конвейеры или рольганги. Для подъема стола механизированных закалочных баков используют пневматические подъемники. Передача деталей с одной операции на другую часто производится с помощью цепных конвейеров. В термических цехах находят также использование подъемники, элеваторы, шнековые устройства и другое оборудование. В настоящее время получили применение наряду с широко распространенным электромеханическим приводом гидравлический, пневматический и электромагнитный.

Гидравлический привод удобно использовать при небольших скоростях движения. С помощью гидравлического привода можно легко менять скорость и нагрузки. Преимущество гидравлического привода перед электромеханическим заключается в том, что он может применяться во взрывоопасной среде, а также во влажной среде и при повышенных температурах.

Конструкция гидроприводов отличается простотой. Их использование в печах и агрегатах для термической обработки особенно экономично, когда от одной насосной установки действуют несколько гидравлических механизмов.

Пневматический привод не имеет такого плавного хода, как гидравлический. Перемещение поршня в цилиндре происходит с непостоянной скоростью. Этот привод используют при малых нагрузках и небольших ходах, чаще для перемещения на заданном расстоянии в определенный промежуток времени. К механизмам пневматического привода относятся механизмы подъема и опускания дверец печей, крышек шахтных печей, опускания и подъем стола механизированного закалочного бака и др. Этот привод также может быть использован во взрывоопасной среде. Устройство механизмов пневматического привода простое, они удобны в эксплуатации.

Электромагнитный привод используют в том случае, когда требуется быстрое тяговое усилие без постоянной скорости перемещения ведомого органа, главным образом для прямолинейного перемещения элементов управления. Эти устройства рекомендуется использовать в вибрационных дозирующих устройствах конвейерных агрегатов для светлой закалки, для печей с пульсирующим подом и др.

Достоинством электромагнитных приводов является возможность большого количества включений и отключений в единицу времени при продолжительной работе механизма.

Ручные тали. Простейшим механизмом для подъема грузов являются тали с ручным приводом. Тали разделяются на тали

Рис. 145. Ручная червячная таль грузоподъемностью 1 Т

с червячными и зубчатыми передачами. Преимущественное распространение получили тали с червячными передачами со сварными калиброванными или пластинчатыми цепями. Конструкция червячной ручной тали представлена на рис. 145. К обойме 1 прикреплены подшипники двухходового червяка 5 и червячного колеса 9. Цепь, служащая для подъема груза, также укреплена

на обойме в двух точках. От первой точки на своем пути цепь огибает нижний блок и ведущую звездочку 8, после чего свисает книзу. Второй ее конец подвешен к боковой части обоймы. Кроме грузовой цепи 4, в тали имеется тяговая цепь 6. Она перекинута через тяговое колесо 7, посаженное на вал червяка, и приводит во вращение червяк. Под действием осевой силы червячный вал прижимается к упору 2 и силой трения вращает храповое колесо 3, сидящее свободно на валу. В зуб храповика упирается собачка 10, которая стопорит храповик и тем самым предотвращает вращение звездочки, червячного колеса и червяка с храповым колесом в обратном направлении. Груз поднимают с помощью рабочего, который опускает тяговую цепь. Высота подъема груза обычно не превышает 3 м, но в отдельных случаях может доходить до 10 м.

Грузоподъемность червячных талей 0,5— Зтс. Для опускания грузов необходимо приложить небольшую силу в том же направлении к другой ветви тяговой цепи.

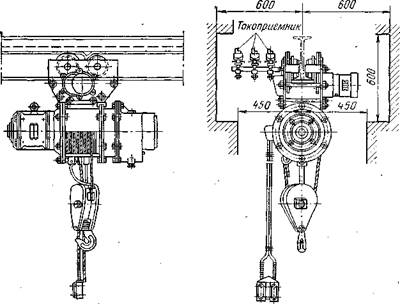

Электротали и электротельферы. Электрические тали представляют собой грузоподъемные устройства, в которых подъем грузов осуществляется с помощью электродвигателей. Электрические тали небольшой грузоподъемности, например 0,25 и 0,5 тс, изготовляют с ходовой тележкой без механического передвижения.

Небольшая тележка для передвижения в горизонтальном направлении, в которой подвешивается ручная или электрическая таль, называется кошкой. При грузоподъемности до 1 тс кошки перемещаются вручную. Перемещение талей осуществляется непосредственно толканием груза или оттягиванием самой тали. При большей грузоподъемности используют механизм передвижения от электродвигателя. Кошки имеют один, два и четыре катка. Кошка с одним катком катится по верхней полке двутавра или рельса, а с двумя или четырьмя катками может передвигаться по верхней и по нижней полкам двутавра (рис. 146).

Ходовые тележки талей ТВ-0,25 и ТВ-0,5 имеют четыре колеса диаметром 82 мм с бочкообразной поверхностью катания. Расстояние между колесами (база) составляет ПО мм. Движение ходовых тележек талей происходит по нижней полке двутавровой балки следующих номеров: 14, 16, 18, 20 и 22. Кроме указанных балок, можно применять рельсы типа «Кливленд», тавр, составленный из двух уголков, или двутавр, составленный из двух швеллеров. При монтаже балок для использования талей ТВ-0,25 и ТВ-0,5 наименьший радиус закругления допускается 0,7 м. Оба типа талей имеют одинаковые конструкции и основные размеры и отличаются только мощностью электродвигателей подъемного механизма, диаметром канатов и размерами подвески.

Электродвигатели талей трехфазного тока короткозамкнутые, асинхронные, напряжение 220 или 380 в. Электропитание осуществляется через кабель или жесткие троллеи и токоприемники скользящего типа с двойным контактом. Включение электриче-

ской тали производится при помощи магнитного пускателя, управляемого пусковыми нормально разомкнутыми кнопками. Кнопочное устройство подвешивается на гибком кабеле, одна жила которого используется для заземления корпуса кнопочного устройства. Для автоматического выключения электродвигателя при подходе крюка к крайнему верхнему положению устанавливается конечный выключатель.

Для подъема и перемещения более тяжелых грузов применяют электрические тали типа ТВ-1 и ТВ-2 грузоподъемностью

в 1 и 2 тс. В этих талях имеется, кроме грузоподъемного механизма, ходовая тележка, приводимая в движение от отдельного электродвигателя. Электротали на тележках, в которых подъем груза и передвижение осуществляются от электродвигателей, называются электротельферами (рис. 147). Электротельферы обычно имеют скорость передвижения до 30—40 м/мин при управлении с пола и до 75—80 м/мин при управлении из кабины. Скорость подъема груза 8—10 м/мин. Канаты электроталей выбирают крестовой свивки т. е. такой, при которой направление свивки проволок в прядях противоположно свивке прядей в канате. Диаметр колес ходовой тележки ТВ-1 и ТВ-2 составляет 120 мм, а расстояние между осями колес (база) 200 мм. Наименьший радиус закругления балки для эксплуатации этих талей составляет 1,5 м.

Мостовые краны. В термических цехах для подъема, загрузки и разгрузки тяжелых конструкций и деталей (ковочных штампов,

деталей тяжелого машиностроения) применяются мостовые краны. Мостовые краны используют также для внутрицеховой транспортировки грузов и для подъема оборудования и его деталей при монтаже и ремонте. В термических цехах,, имеющих муфельные печи для газовой цементации, мостовые краны применяют при их монтаже и установке. Иногда с помощью мостовых кранов выполняют транспортные операции при термической обработке (например, выгрузку деталей из печи, погружение их в закалочный

товляют грузоподъемностью до 5 т при пролетах до 12 м. Для большей грузоподъемности, а также при пролетах, превышающих 12 м, устанавливают двухбалочные краны.

Все механизмы ручного крана чаще всего приводятся в действие с помощью бесконечных цепей, надетых на тяговые колеса. Такие краны называются катучими балками. Иногда механизмы крана приводятся в движение с помощью рукояток на приводных

|

Рис. 148. Ручные мостовые краны:

а — однобалочный; б — двухбалочный

Рис. 147. Электротельфер типа ТВ

бак и др.). Мостовые краны снабжены специальными лебедками, обеспечивающими скорость подъема деталей 20—30 м/мин и опускания 40—60 м/мин. Наиболее простой конструкцией является ручной однобалочный мостовой кран. Этот кран состоит из моста, механизма передвижения и грузовой тележки, в качестве которой применяется обычная ручная таль. Мост крана представляет собой металлическую сварную конструкцию, состоящую из продольных несущих двутавровых балок с раскосами, опирающимися на концевые рамы из швеллеров (рис. 148).

В концевые балки вмонтированы ходовые колеса крана. Главной нагрузкой крановых балок является вес опирающейся на них тележки с грузом и собственный вес, вызывающий их изгиб в вертикальной плоскости. Кроме того, крановые балки испытывают изгиб и в горизонтальной плоскости от сил инерции при пуске крана и его остановке. Ручные однобалочные краны изго-

валах механизмов. В этих случаях вдоль крана устанавливают легкую платформу, на которой помещаются рабочие для обслуживания крана. Ручные однобалочные, а иногда и двухбалочные краны устанавливают в термических цехах на отдельных участках.

Электрический мостовой кран состоит из моста и тележки. Этот кран представляет собой стальную конструкцию, опирающуюся на ходовые колеса, которые приводятся в движение электродвигателем. В результате этого кран передвигается в горизонтальном направлении по рельсам, уложенным на подкрановых балках.

Продольные несущие балки кранов изготовляют из стали двутаврового профиля при пролете крана до 8 м, при пролете до 16 м — клепаными или сварными. В наиболее крупных кранах, с большой грузоподъемностью, несущие балки изготовляют в виде решетчатых ферм. Пролет кранов грузоподъемностью до 15 т

|

обычно на 1 м меньше, чем пролет здания, в котором кран установлен, например:

Пролет 6 9 12 15 18 21 24 27 30 33 здания

Пролет 5 8 11 14 17 20 23 26 29 32

крана

Тележка крана состоит из рамы, опирающейся на ходовые колеса, и механизмов перемещения тележки подъема и передвижения крана. Ходовые колеса тележки передвигаются по мосту

Рис. 149. Подъемно-транспортные средства у шахтных печей:

а — консольный кран; б — монорельс с электротельфером; в — ручной мостовой кран с электротельфером (П—печи)

крана, т. е. поперек цеха. Все три механизма передвижения крана, подъема груза и перемещения тележки имеют свой электродвигатель, который приводится в действие независимо от других. Иногда для подъема грузов ставят большой и малый двигатели. Кран получает электроэнергию через скользящие контакты от троллейных проводов, проложенных вдоль одного из подкрановых путей. По конструкции мостовые краны могут быть однобалоч-ными (называются кран-балками) и двухбалочными. В однобалоч-ных кранах вместо тележки обычно устанавливают тельфер. К ферме крана прикрепляют открытую кабину, в которой находится крановщик, управляющий механизмами крана. В некоторых конструкциях управление тельфером и передвижение крана производится подвесным кнопочным механизмом с пола цеха. Такие краны называются электрическими кран-балками.

Поворотные и передвижные краны. Для загрузки и разгрузки шахтных печей применяют поворотные краны (рис. 149, а), моно-

рельсы с электротельферами (рис. 149, б) и ручные мостовые краны (рис. 149, в). Поверхностные консольные краны обычно устанавливают на колоннах у стен цеха. Осью вращения у них является вертикальная колонна. В верхняя и нижняя части

Рис. 150. Схема поворотных кранов

|

колонны заканчиваются цапфами, вращающимися в неподвижных подшипниках. На верхний подшипник действует только горизонтальная сила, создаваемая опрокидывающим моментом, а на нижний — горизонтальная и вертикальная силы от собственного веса крана и подвешенного к нему груза.

| Рис. 151. Передвижной поворотный кран |

Схема поворотных консольных кранов показаны на рис. 150. Кран, изображенный на? рис. 150, а, имеет постоянный вылет; в кранах, показанных на рис. 150, б и в, по горизонтальной балке передвигается ручная тележка или электротельфер, положением которых определяется вылет аmах. Грузоподъемность электротельферов 0,25—1 тс. Поворот крана осуществляется вручную.

В термических цехах применяют также небольшие поворотные краны с ручной талью. Эти краны могут быть стационарными, когда они смонтированы у закалочных баков для подъема корзин с закаленными деталями, и передвижными (рис. 151), когда они установлены на тележках и служат для смены тиглей в ваннах.

Электрические подъемники. В крупных термических цехах, имеющих подвалы, часто устанавливают подъемники для опуска-

ния и подъема складских грузов. В подвалах обычно размещают склады огнеупоров, жароупорных приспособлений, запасных частей оборудования и др. Подъемник представляет собой платформу, кабину и подъемную клеть, несущие груз и передвигающиеся в особых направляющих. Движение в подъемниках осу-

Рис. 152. Схема электрического подъемника:

/ — ролики конечного выключателя; 2 — стальной канат; 3 — конечный выключатель; 4 — электролебедка; 5 — ограничитель скорости; 6 — ловитель; 7 — клеть; 8 — провода для управления подъемником из кабины; 9 — направляющие рельсы; 10 — противовес

ществляется вертикально. Основными частями подъемника являются лебедка, аппараты"управления, кабина, противовес и шахта. Привод подъемников электрический. В электрическом подъемнике (рис. 152) подъемный механизм состоит из электродвигателя, приводящего в движение червячную передачу, соединенную с ним муфтой, и барабана или шкива, закрепленного на валу червячного колеса. Подъемный механизм устанавливают на чугунной плите или раме из двутавровых балок или швеллеров. Для подъемников применяют шунтовые электродвигатели постоян-

|

ного тока, так как у них число оборотов остается постоянным при изменении нагрузки, и реже — электродвигатели трехфазного тока. Электродвигатель выбирается с числом оборотов, равным 600—1000 в минуту. Мощность двигателя механизма подъема подбирается с учетом того, что в подъемниках устанавливают противовес, уравновешивающий собственный вес кабины и примерно половину полезной нагрузки. Все подъемники должны удовлетворять требованиям Котлонадзора, которые предъявляются к их устройству и эксплуатации.

Пневматические подъемники. Пневматические подъемники, действующие с помощью сжатого компрессорного воздуха, получили распространение там, где требуется плавность при сравнительно частом и регулярном подъеме грузов. К недостаткам ' пневматических подъемников следует отнести сложность устройства воздухораспределительных приборов и сокращение пути горизонтального перемещения грузов вследствие ограниченной длины воздухопроводных шлангов.

Пневматические подъ

емники, подвешенные к Рис 153. Пневматический подъемник

ручным кошкам, называются пневматическими тельферами. Они позволяют перемещать груз в горизонтальном направлении в пределах допускаемого длиной воздухоподводящего шланга. Пневматические подъемники в термических цехах применяют в механизированных закалочных баках, для подъема стола, во многих конструкциях печей для подъема дверец или крышек, а также для загрузки и разгрузки шахтных печей и т. д.

Конструкция (рис. 153) пневматического подъемника состоит из цилиндра с крышками, поршня со штоком, предохранительного устройства, предотвращающего разрыв воздухоподводящего шланга, воздухораспределительного устройства и регулятора ско-

рости опускания груза. Цилиндр подъемника представляет собой тРУбу, закрытую с обоих концов чугунными крышками. В верхней крышке прикреплена скоба для подвешивания подъемника; в нижней крышке имеется выступ для сальниковой втулки с навинчивающейся гайкой для набивки. Поршень чугунный, с кожаной манжетой и с укрепленным на резьбе штоком. К нижней части штока прикреплен крюк для подъема груза.

Воздухораспределительное устройство подъемника золотникового типа. В корпусе золотника имеется несколько каналов, с помощью которых цилиндр сообщается с трубопроводом сжатого воздуха или с атмосферой. Когда воздух поступает в цилиндр поршня, груз поднимается, а при выпуске сжатого воздуха груз опускается. Скорость подъема и опускания груза регулируется величиной отверстий для впуска и выпуска воздуха. Для ограничения высоты подъема груза в пневматических подъемниках устанавливают приспособление, состоящее из кольца, укрепленного на штоке, и вилки, соединенной с пусковым рычагом. Когда груз поднимается на предельную высоту, кольцо нажимает на вилку, и пусковой рычаг автоматически переводит золотник на отсечку доступа сжатого воздуха. Характеристика пневматических подъемников приведена в табл. 15.

Таблица 15 Характеристика пневматических подъемников

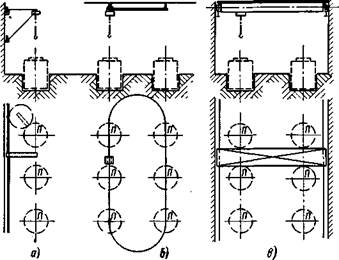

Роликовые конвейеры. Для обратной передачи поддонов у печей непрерывного действия, а также для транспортирования цементационных ящиков или корзин с деталями применяют роликовые конвейеры или рольганги с трубчатыми роликами, вращающимися при передвижении по ним грузов (рис. 154). Для облегчения передвижения грузов рольганги имеют уклон 2,5—4%. Устройство рольгангов просто; их можно переносить в любое место цеха, они не требуют специального фундамента для установки. Ролики изготовляют из труб диаметром 60—150 мм, со стенками толщиной 4,5—5 мм. Длина роликов выбирается в зависимости от ширины тары. Рама или стол рольганга собирают и сваривают из угольников с отверстиями для крепления роликов. Иногда для подачи листов к печам применяют роликовые

конвейеры с принудительным движением. В этих конвейерах ролики приводятся во вращение продольным валом, расположенном вдоль станины. На валу посажены конические зубчатые

колеса, сцепляющиеся с коническими колесами, заклиненными на выступающих валиках роликов.

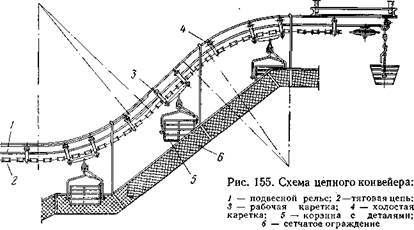

Цепные конвейеры. Для создания полного непрерывного цикла производства в термических цехах массового производства

применяют цепные конвейеры (рис. 155). Обычно цепные конвейеры служат для передачи деталей от закалочных баков к отпускным печам, к очистным устройствам и затем на контроль. Движение такого конвейера происходит по замкнутой трассе. Тяговым устройством конвейера является цепь, огибающая веду-

щую и направляющую звездочки. Цепь имеет ходовые ролики, которые катятся по нижней полке двутавровой балки. К осям роликов прикреплены подвески с крючками, на которые вешаются

Рис. 156. Приводная станция конвейера:

/ — электродвигатель; 2 — вариатор скоростей; 3 — редуктор; 4 — ведущая звездочка конвейера

корзины с деталями. Приводная станция конвейера (рис. 156) состоит из электродвигателя и передаточного механизма с вариатором, служащим для изменения скорости движения конвейера.

Рис. 157. Натяжное устройство цепного конвейера:

а —с помощью винта; б—с помощью груза; / — направляющая звездочка; 2 — натяжные

винты

Для создания натяга цепи на участках (у поворота трассы на 180°) с минимальным ее натяжением устанавливают натяжные устройства. Натяг может производиться с помощью винтового устройства

или путем подвешивания груза (рис. 157). Скорость цепных конвейеров выбирают в пределах 0,1—0,4 м/сек. При такой скорости можно загружать и разгружать конвейер вручную. Существуют также приспособления для автоматического съема корзин с конвейера. Производительность конвейера определяется по формуле

где v — скорость конвейера в м/сек;

i — количество корзин на одном крюке; G — вес деталей в одной корзине в кг; а — расстояние между центрами подвесок, к которым подвешены корзины с деталями, в м.

Цепной конвейер располагается в цехе на высоте до 5 м. В местах загрузки и разгрузки корзин высота конвейера снижается до 1,5—2 м. Цепные конвейеры, а также роликовые конвейеры, обслуживающие два и более агрегатов, иногда имеют устройство с заданным адресованием, вследствие чего поддоны или корзины с деталями автоматически направляются к нужному агрегату.

Элеваторы и шнеки. В машинах для очистки деталей после термической обработки, а также для передвижения деталей в некоторых конструкциях печей применяют элеваторы и шнеки. Элеваторы и шнеки используют в пескоструйных и дробеструйных аппаратах. В вертикальных воздушных печах для отпуска и масляных отпускных ваннах применяют элеваторы, а передача деталей в барабанных печах для обработки шарико- и роликоподшипников производится с помощью шнековых устройств.

Шнеки состоят из неподвижного желоба, внутри которого вращается вал, установленный в подшипниках, находящихся вне желоба. На валу жестко укреплен бесконечный винт. Детали, песок или дробь поступают в желоб через загрузочную воронку. Сила тяжести передвигаемых материалов и трение о стенки желоба препятствует вращению их вместе с винтом. При вращении винта материал передвигается в горизонтальном направлении. В месте разгрузки в желобе находится отверстие.

К достоинствам шнековых устройств нужно отнести простоту и компактность конструкций: в них отсутствуют цепи, балки, натяжные устройства и может быть достигнута достаточная герметичность. К недостаткам этих устройств относятся быстрый износ желоба и винта и сравнительно большой расход энергии вследствие трения загруженного материала о желоб и винт, что ограничивает длину применяемых шнековых устройств (не более 30 м).

Толкатели для печей Для передвижения поддонов в печах применяют механические или гидравлические толкатели. На рис. 158, а показан механический двухходовой толкатель рычажного типа, каждый ход которого передвигает поддон на 500 мм.

Сила, сообщаемая толкателем, равна 500 кГ. Рычаг толкателя движется со скоростью 2 м/мин и делает два толкания в минуту. Мощность электродвигателя толкателя 1,4 квт; п = 965 об/мин.

Рис. 158. Толкатели для печей

Редуцирование производится с помощью бесшумной цепной передачи, червячного редуктора и цилиндрической зубчатой

передачи.

Гидравлические толкатели состоят из цилиндров с поршнем

и насосной установки.

Конструкция гидравлического толкателя показана на рис. 158,6. На станине толкателя 6, представляющей собой конструкцию из

швеллеров, укреплен гидравлический цилиндр 3. Шток цилиндра 2 прочно соединен с поперечиной /, которая вместе с круглыми штангами 4 и траверсой 5, заталкивающей поддоны, образует жесткую раму. Штанги расположены в направляющих 7, укрепленных на станине толкателя 6. Ход толкателя 1100 мм. Такой гидравлический толкатель рассчитан на силу 8 тс при давлении масла 60 am.

Пневматические толкатели по своей конструкции аналогичны пневматическим подъемникам, установленным горизонтально.

|

| Рис. 159. Ручная консольная тележка |

Тележка для загрузки и разгрузки печей. Для загрузки и разгрузки небольших камерных печей можно использовать ручную консольную тележку типа ТЛ-0,1-1 (рис. 159). Тележка имеет легкую раму/трубчатого сечения, установленную на трехколесной тележке. У тележки два основных катка 2 и один опорный 3 рояльного типа, позволяющий поворачивать тележку в нужном направлении. На раме укреплена подъемная колонка 4, представляющая собой реечное домкратное устройство. В верхней части тележки находится консольная вилка 5, которая вводится в печь под

поддон. В поддоне должны быть соответствующие гнезда или отбортовки. Вилка может подниматься или опускаться нажатием рукоятки 6 рычага механизма подъема 7. Рукоятка имеет стопор, закрепляющий положение вилки. Сменная консольная вилка может быть изготовлена в форме детали или в виде противня. На поручне тележки 7 установлено защитное стекло-фильтр 8, предохраняющее рабочего от теплового излучения открытой печи. Максимальная грузоподъемность тележки 100 кГ, сила передвижения с грузом по полу составляет 15 кГ; размеры тележки: высота 1450 мм, ширина 500 мм и длина 1980 мм.

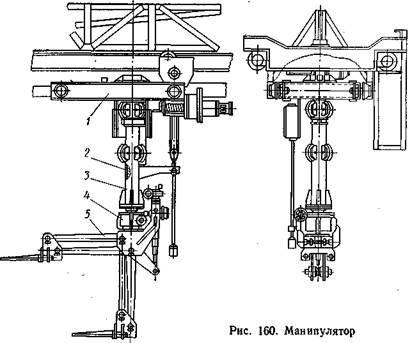

Манипуляторы. Для обслуживания печей, загрузки и выгрузки поддонов или ящиков с деталями из камерных печей применяют манипуляторы. С помощью манипуляторов можно передать нагретые детали в закалочный бак или разгрузить закалочный бак.

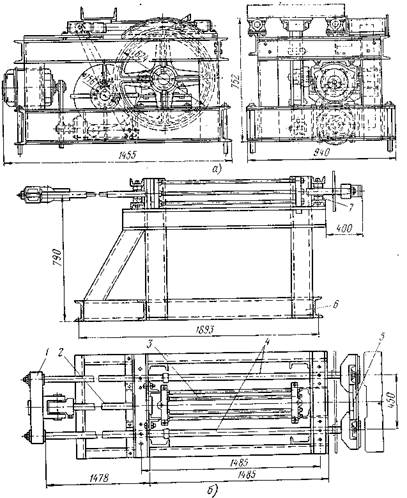

Конструкция манипулятора, разработанного ВНИИЭТО [1], представляет собой консольно-поворотное устройство, монтируемое на стандартных кран-балках. На тележке / (рис. 160) укреплена вертикальная колонка 2, по которой перемещается каретка с роликами 3, механизм поворота головки с грузозахватным устройством 4 и комплект сменных устройств 5.

Движение манипулятора вдоль линии печей производится вместе с кран-балкой, перемещение тележки по кран-балке, а также подъем и опускание каретки — с помощью электротельфера. Поворот головки со сменным грузозахватным устройством вокруг вертикальной оси и наклон осуществляются электроприводом. Управление может быть ручным, дистанционным и автоматическим. Грузоподъемность манипуляторов по разработанному ВНИИЭТО размерному ряду составляет 0,5, 1и 2 тс.

Скиповый подъемник. Для периодической загрузки бункеров мелкими деталями (шариками, роликами подшипников и др.) применяют скиповые подъемники. Скиповый подъемник ПД-0,25/6-3 представлен на рис. 161. Подъемник состоит из швеллерной рамы 1, ковша 2 и электротали 3. Сбоку ковш имеет две пары роликов, с помощью которых он передвигается по раме вверх и вниз. Направляющими служат швеллеры рамы. Подъем и опускание ковша производится электроталью.

На высоте, необходимой для разгрузки ковша, в раме устанавливаются упоры, в которые входят оси верхних роликов. Вследствие этого при дальнейшем подъеме ковша он наклоняется и разгружаетея.

Вибрационный бункер. Для непрерывной загрузки конвейерных печей и печей с пульсирующим подом нормалями и мелкими

деталями применяют вибрационные бункера. Бункер БН-0,5/6-3 (рис. 162) состоит из сварной конструкции 1 с выдвижными опорами 2, бункера 5, вибрационного лотка 4 с закрепленным на нем маятниковым вибратором 3.

|

На сварной конструкции 1 с помощью выдвижных опор 2 укреплен бункер 5. Детали из бункера проходят через щель, образуемую боковыми стенками бункера, и поступают на вибрирующий лоток 4. Отверстие в бункере можно регулировать шибером в соответствии с размерами обрабатываемых деталей и требуемой производительностью. Максимальные размеры деталей 50x100x150 мм. По высоте уровень выдачи деталей из бункера регулируют выдвижными опорами 2.

|

Лоток соединен с бункером упругим шарниром, который состоит из плоских

| Рис. 161. Скиповый подъемник |

Рис. 162. Вибрационный бункер

пружин и вывешивается на пружинной подвеске, с помощью

которой можно изменять угол наклона лотка. Вибратор 5 состоит

из маятниковой подставки и электродвигателя, на валу которого

установлены эксцентриковые дебалансы, создающие колебания

направленного действия. Вследствие этого обеспечивается пере

мещение, и выгрузка деталей.

Тележки для транспортирования деталей. Внутрицеховое и межцеховое транспортирование деталей производится при помощи ручных тележек и самоходных электротележек. Источником энергии в электротележках является аккумуляторная батарея, питающая током электродвигатель механизмов тележки. Электротележки изготовляют грузоподъемностью 1,5 и 5 т. При использовании электротележек в цехах применяют специальную тару на ножках; тележка подъезжает под тару, приподнимает ее и в таком положении перевозит к месту назначения. Подъем платформы тележки может быть произведен на 115 мм от нижнего положения.

§ 59. ТЕХНИКА БЕЗОПАСНОСТИ

ПРИ РАБОТЕ НА ВСПОМОГАТЕЛЬНОМ

ОБОРУДОВАНИИ

При работе на вспомогательном оборудовании термических цехов рабочие должны быть ознакомлены с утвержденными «Правилами л техники безопасности и эксплуатации обслуживания электроустановок промышленных предприятий» и «Правилами безопасности в газовом хозяйстве».

Работа на маслоохладительных установках требует строгого соблюдения правил техники безопасности.

Рабочие должны быть ознакомлены с правилами обращения с насосами, фильтрами и электродвигателями. Необходимо соблюдать правила противопожарной безопасности. Не допускается переливать масло. Все вентили должны быть исправны и не давать течи. В помещении должны находиться пенные огнетушители, сухой песок, кошма и листовой асбест. В подвальных помещениях маслоохладительных систем необходимо иметь устройство автоматического химического пожаротушения.

При использовании всех подъемно-транспортных средств необходимо ознакомить рабочих с правилами обращения с электродвигателями, токопроводящими шлангами и другими механизмами.

При работе с пневматическими и гидравлическими установками нужно следить за давлением в системе и не превышать его выше установленного специальными инструкциями.

При транспортировании деталей рабочий не должен стоять под висящим на кране или тали грузом.

Приготовление контролируемых атмосфер требует специального обучения рабочего персонала с выдачей им соответствующих удостоверений.

Одним/из основных правил безопасности работы с горючими газами является недопущение их смешивания с воздухом, так как при этом образуются взрывчатые смеси. Взрывоопасными атмосферами считаются те атмосферы, в которых содержание горючих компонентов достаточно для горения, т. е. если такая атмосфера горит на воздухе, то она может образовать и взрывчатую смесь. Если горючих компонентов в атмосфере находится немного, около

5%, то такая атмосфера не горит и с воздухом взрывчатых смесей не образует. В табл.^16 указан предел воспламеняемости некоторых газов'[39].

Таблица 16 Предел воспламеняемости некоторых горючих газов в смеси воздух—газ

Из таблицы видно, что водород и эндотермический газ, содержащий 40% На и 20% СО, являются наиболее взрывоопасными атмосферами.

Прежде чем вводить атмосферу в печь, необходимо удалить воздух с помощью какого-либо инертного (негорючего) газа. Практика указывает, что это можно достигнуть, если продуть рабочее пространство печи пятикратным объемом негорючего газа до содержания в печи кислорода меньше 1%. Четырехкратный обмен снижает кислород в печи до 3%, что также достаточно для безопасного ввода атмосферы.

В качестве инертного газа для продувки печей может быть использован технический азот из баллонов или отходящий от кислородных станций, а также бедный экзотермический газ с а = 0,9н-1,0.

Содержание некоторых газов в помещениях могут вызывать отравление. Предельно допустимое содержание отдельных газов в помещениях в мг/л:

окись углерода 0,02—0,03

аммиак.............................................. 0,02

сернистый газ 0,02—0,04

сероводород............. 0,01

бензол.................................... 0,1

углеводороды................... 0,3

Для предотвращения отравления необходимо в трубопроводах и аппаратах иметь надежные соединения и прокладки.

Необходимо постоянно осматривать места соединений в трубопроводах.

ГЛАВА XIII

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 2573; Нарушение авторских прав?; Мы поможем в написании вашей работы!