КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ВВЕДЕНИЕ 2 страница. - потребный объем бурового раствора;

|

|

|

|

- потребный объем бурового раствора;

- показатели эффективности очистки ствола;

- параметры работы забойного двигателя;

- давление в стволе скважины при СПО;

- результаты оптимизации долотных насадок;

- реологические параметры бурового раствора с учетом температуры и давления в стволе скважины.

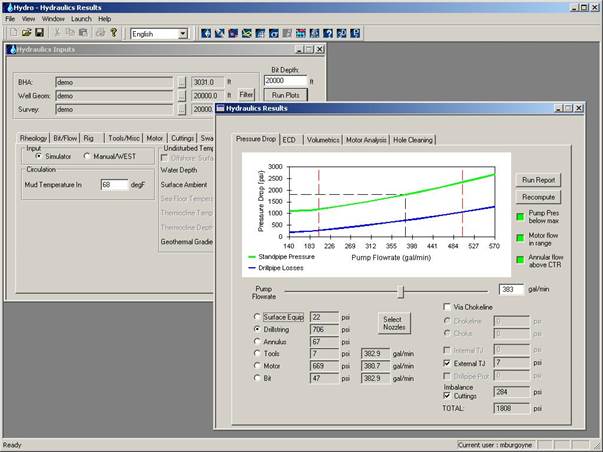

Все результаты размещаются в двух окнах: Hydraulics Results, которое показано на рис.1.8 и содержит результаты гидравлических расчетов, и P-T Results, изображенное на рис.1.9 и содержащее результаты расчетов параметров промывочной жидкости.

Рисунок 1.8 – Исходные данные и результаты расчета потерь давления во внутритрубном пространстве, полученные в модуле – Гидравлика

Результаты гидравлических расчетов соответствуют не какому либо определенному расходу, а представляются в виде зависимостей от него. Для получения результатов на конкретный расход в окне Hydraulics Results присутствует движок «Pump Flowrate», позволяющий установить значение расхода, для которого в числовом виде отображаются значения перепадов на элементах циркуляционной системы. Таким образом, работая в данном окне, пользователь всегда имеет возможность видеть как графическое изображение гидравлической характеристики скважины, так и конкретные значения перепадов в элементах циркуляционной системы для выбранного расхода. Перепады определяются для следующих элементов циркуляционной системы: 1) поверхностной обвязки (Surface Equip); 2) внутритрубного пространства (Drillstring); 3) кольцевого пространства (Annulus); 4) специальных инструментов телесистем, пакеров, клапанов, муфт (Tools); 5) забойного двигателя (Motor/RSS); 6) долота (Bit). Опционально к перечисленным элементам может быть добавлена линия дросселирования (Chokeline) и замковые соединения (External/Internal TJ). Перепады давлений на элементах для выбранного расхода отображаются всегда, а для того чтобы на графике появилась гидравлическая характеристика конкретного элемента напротив него необходимо установить флаг. Если не выбрано ни одного элемента на графике отобразится только давление на стояке (Standpipe Pressure).

Рисунок 1.9 – Результат моделирования влияния изменения температуры раствора по глубине скважины на его эквивалентную циркуляционную плотность в различных частях циркуляционной системы

Результаты в окне P-T Results представляются в виде зависимостей от глубины. Модуль автоматически корректирует результаты расчета при внесении изменений в базу данных, касающихся геометрии скважины или КНБК. Как видно из рисунка 1.8, объектами, из которых модуль автоматически импортирует исходные данные, являются: “BHA:”, “Well Geom:” и “Survey:”, тогда как непосредственно в самом модуле вводятся: реологические параметры, параметры бурового станка, параметры забойного двигателя, характеристики шлама, параметры, характеризующие промывку в зоне долота, теплофизические параметры и данные о геотермическом градиенте. Ввод большей части параметров выполняется поблочно с использованием встроенных справочников, когда пользователь выбирает только имя объекта в справочнике, а вся совокупность характеристик данного объекта вставляется автоматически.

1.5 Модуль TDAS

При помощи данного модуля проектируются направления, кондуктора, технические и эксплуатационные колонны, хвостовики, колонны НКТ, в том числе, представленные гибкими трубами. Под проектированием здесь следует понимать минимизацию стоимости колонны при сохранении ее прочности на всех этапах работы в скважине. При этом расчет делается для скважины, то есть ищется наилучшая ее конструкция, позволяющая осуществлять необходимые технологические режимы, для чего все колонны рассчитываются совместно. В модуль заложена возможность определять параметры и типы технологических операций, в которых участвует проектируемая колонна, и рассчитывать силовые факторы, действующие на нее в процессе работы. Достоинством модуля является 3-D (triaxial) алгоритм расчета напряженного состояния труб, максимально приближающий результаты его моделирования к реальности, а также возможность оценки прочности резьбовых соединений с учетом динамических нагрузок и изгибающих моментов. Кроме того, применяемый алгоритм расчетов способен учитывать эффект баклинга, эффект Пойссона, плавучесть колонны, а также температурные эффекты.

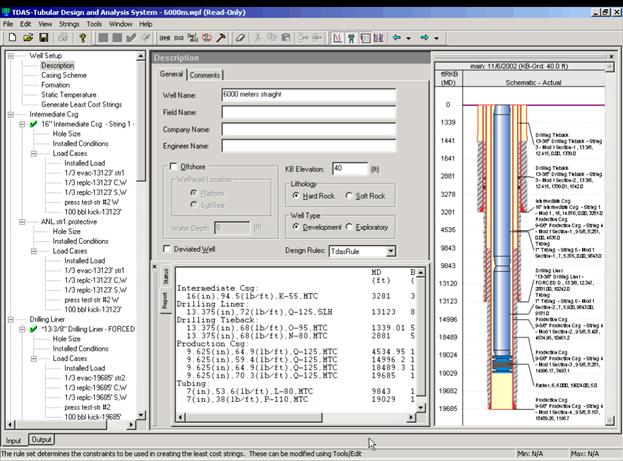

Исходные данные, необходимые модулю для работы, вводятся на нескольких вкладках, сгруппированных на дереве проекта под общим заголовком «Параметры скважины» (Well Setup). Первой из них является вкладка [Description], содержание которой показано на рисунке 1.10.

Рисунок 1.10 – Рабочее окно модуля TDAS в процессе ввода исходных данных

В частности на этой вкладке указываются: месторождение, номер скважины, наименование подрядчика, тип скважины (Well Type) – разведочная (Development) или эксплуатационная (Exploratory), преобладающий тип пород (Lithology) – твердые (Hard Rock) или мягкие (Soft Rock). В случае бурения на шельфе устанавливается галочка напротив параметра «Offshore», а затем из списка выбирается положение устья скважины (Wellhead Location). Если скважина наклонно-направленная, устанавливается галочка напротив параметра «Deviated Well». Для экономии времени можно выбрать типовую конструкцию скважины из списка «Design Rules», содержание которого доступно для редактирования пользователем.

Следующая вкладка – [Casing Scheme] позволяет отредактировать конструкцию скважины. Полностью сформированная таким образом конструкция представлена на рисунке 1.10 в правой части окна. Вкладка [Formation] предназначена для ввода параметров пластов, а вкладка [Static Temperature] – для указания температур пород и пластовых флюидов.

После ввода исходных данных конструкция скважины оптимизируется посредством вкладки [Generate Least Cost Strings]. При этом уточняются типы труб, толщины стенок, глубины секций и группы прочности, исходя из минимизации стоимости крепи и эксплуатационного оборудования, как показано на рисунке 1.11.

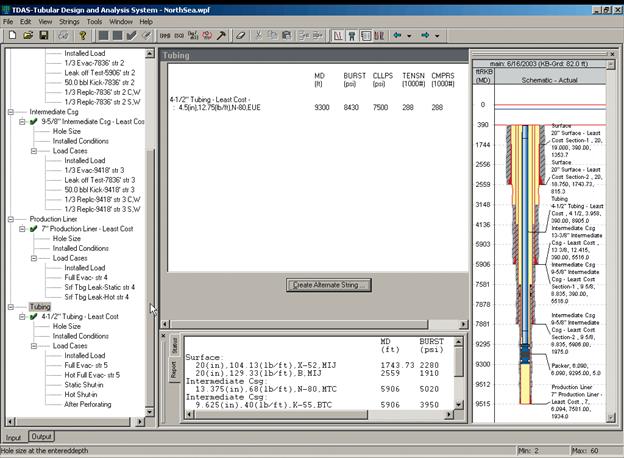

Рисунок 1.11 – Рабочее окно модуля TDAS в процессе оптимизации конструкции скважины

Полученная при оптимизации конструкция скважины отображается графически в подобласти “Schematic” рабочего окна модуля, а также в табличном виде вместе со значениями параметров нагружения колонн в подобласти “Report” этого окна. Кроме того, все сгенерированные модулем колонны добавляются в дерево проекта. Как видно из рисунка 1.11, всегда существует возможность создания альтернативной компоновки колонн при помощи кнопки <Create Alternate String...>.

Структура представления колонны в дереве проекта, наглядно показанном на рис.1.10-1.11 в левой части окон, включает следующие группы параметров:

- Hole Size – конфигурация перекрываемого колонной интервала скважины;

- Installed Conditions – параметры операций спуска колонны в скважину и крепления;

- Load Cases – основные расчетные схемы, для которых выполняется оценка прочности колонны.

Большинство из этих параметров устанавливается автоматически на основе набора правил TDAS Rule, выбранных при вводе исходных данных, что не исключает возможности ввода вручную.

Расчетные схемы, соответствуют технологическим операциям, при которых какой либо из параметров нагружения колонны имеет максимальное значение. Как следует из рисунка 1.11, для колонны НКТ такими операциями являются:

- Installed Load – после спуска колонны в скважину;

- Full Evac – полное опорожнение колонны;

- Hot Full Evac – полное опорожнение колонны, нагретой пластовым флюидом;

- Static Shut-in – статическое закрытие скважины

- Hot Shut-in – закрытие скважины с учетом распределения температуры в ее стволе;

- After Perforating – после перфорации

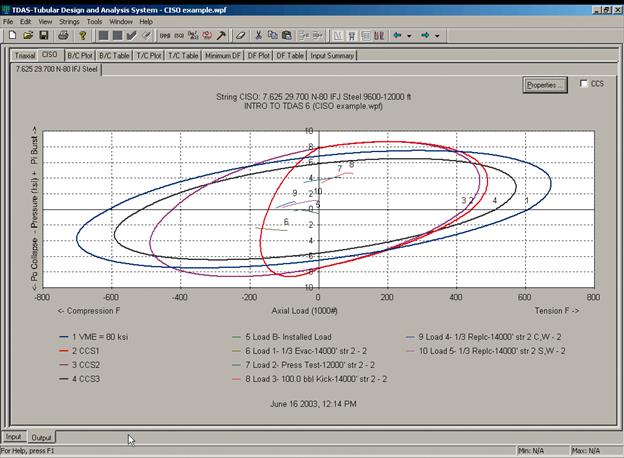

Результаты расчетов для всех технологических операций наносятся для конкретной колонны на один график вместе с областью прочности труб, как это показано на рисунке 1.12.

Рисунок 1.12 – Рабочее окно модуля TDAS с результатами расчета напряженного состояния труб НКТ

Область прочности труб определяется модулем тремя различными способами. Первый, принятый также в отечественной практике – это покомпонентное рассмотрение параметров нагружения труб. При этом способе выделяются три основных показателя, характеризующих напряженное состояние труб колонны: 1) осевые усилия; 2) наружное избыточное или сминающее давление; 3) внутреннее избыточное или разрывающее давление. В отечественной практике принято рассматривать только растягивающие осевые усилия, наряду с избыточными давлениями, тогда как по стандарту Американского института нефти (на рисунке 1.12 обозначено “API Operating”) регламентируются также сжимающие осевые усилия. При совместном действии наружного избыточного давления и растягивающих усилий предельное сминающее давление уменьшается, что иллюстрируется кривой, расположенной в нижнем правом углу области “API Operating”. Проверка прочности труб при этом способе выполняется путем расчета фактических коэффициентов запаса прочности по сминающему и разрывающему давлениям, а также страгивающей нагрузке, а затем их сравнения с соответствующими нормативными коэффициентами запаса прочности. Таким образом, по отечественному стандарту определяется три коэффициента запаса прочности, а по стандарту API – четыре. Если использовать не коэффициенты запаса, а допустимые избыточные давления и осевые усилия, нанесенные на график, то приходим к характерной области допустимых нагрузок по форме близкой к прямоугольной, которая называется “API Load Capacity” и показана на рисунке 1.12. Если кривые фактических нагрузок, полученные для рассматриваемых расчетных схем, не пересекают границы области допустимых нагрузок, прочность колонны обеспечена.

Альтернативным способом определения области прочности труб является расчет эквивалентного напряжения по Мизесу с использованием трехосной модели напряженного состояния (Triaxial Stress Check Algorithm). При этом избыточные давления и осевые усилия трансформируются в эквивалентное напряжение, которое сравнивается с пределом текучести материала труб, являющимся паспортной характеристикой последнего. Если на плоскости избыточные давления – осевые усилия отметить все точки, имеющие одинаковое эквивалентное напряжение, равное пределу текучести материала труб, и соединить их изолинией, то получим так называемый эллипс Вон-Мизеса, обозначенный на рисунке 1.12 кривой “VME”. Внутри этого эллипса находится область прочности труб, именуемая “Triaxial Load Capacity”. Ее сравнение с “API Load Capacity” показывает хорошее совпадение в пределах совместного действия наружного избыточного давления и растягивающих усилий, тогда как наибольшее различие имеет место в области совместного действия сжимающих усилий и внутреннего избыточного давления. В отсутствие избыточных давлений, “Triaxial Load Capacity” показывает возможность увеличения допустимых осевых усилий на 30% относительно “API Load Capacity”, что доказывает изолиния напряжений, соответствующая пределу текучести материала труб уменьшенному в 1,3 раза, которая обозначена на рисунке 1.12 кривой “VME DF=1.3”. Эта же изолиния лучше всего совпадает с той частью “API Load Capacity”, которая расположена в области совместного действия растягивающих усилий и внутренних избыточных давлений. Причины расхождения областей прочности “API Load Capacity” и “Triaxial Load Capacity” иллюстрируются рисунком 1.13, на котором сопоставлены области прочности, определенные для тела труб и для тела труб с учетом их соединений друг с другом.

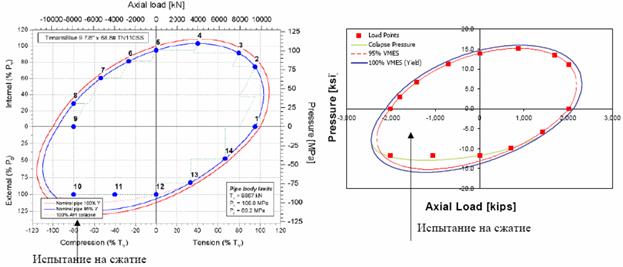

Рисунок 1.13 – Области прочности труб

Собственно эллипс VME характеризует тело трубы без учета замков, а с их учетом допустимые осевые нагрузки и избыточные давления снижаются, так как прочность резьбовых соединений, как правило, меньше прочности тела трубы. С учетом ограничений, накладываемых на область прочности труб резьбовыми соединениями, эллипс VME преобразуется к прямоугольной форме API, поэтому воспринимать расширение области “Triaxial Load Capacity” относительно “API Load Capacity” как возможность установки более дешевых труб за счет уточнения расчетной методики оценки прочности – неправильно. Правильно в данном случае говорить о том, что нерационально использовать трубы, оснащенные резьбовыми соединениями, имеющими прочность значительно меньшую, чем прочность тела труб. Вместо этого следует стремиться к сближению прочности тела труб и их соединений. Как раз для этой цели весьма полезна возможность модуля TDAS совмещать области прочности на одном графике, так как это дает возможность оценки эффективности комбинации труба-замок. Так, например, на рисунке 1.12 приведена характеристика НКТ группы прочности L-80, оснащенных высокопрочным газогерметичным соединением МТС, конструкция которого показана на рисунке 1.14(а).

Рисунок 1.14 – Типы соединений труб

Ранее было отмечено, что допустимые растягивающие усилия по эллипсу VME тела труб в этом случае в 1,3 раза превышают страгивающую нагрузку муфтовых соединений. Однако область прочности “API Load Capacity” на рисунке 1.12 получена для соединения стандарта АНИ, которое показано на рисунке 1.14(в), а не для фактического соединения с уплотнением МТС. Действительная экспериментальная прочностная характеристика труб марки Tenaris Blue VAM группы прочности Р-110, оснащенных данным соединением, приведена на рисунке 1.15.

Рисунок 1.15 – Результаты испытаний труб с соединением Tenaris Blue 9 7/8” 68.8 P-110 при комплексном нагружении

Рассматривая рисунок 1.15, мы видим, что наличие уплотнения MTC вместе со специфическими особенностями профиля резьбы Tenaris Blue позволяют получить область прочности соединения практически соответствующую эллипсу VME. Единственное отклонение от этого эллипса наблюдается при совместном действии сжимающих осевых усилий и наружного избыточного давления. Сопоставляя рисунки 1.12 и 1.15, приходим к выводу о значительных погрешностях при оценке прочности труб, оснащенных современными высокопрочными соединениями, с использованием методики API. Особенно большие погрешности наблюдаются при расчете безмуфтовых соединений с интегральным уплотнением IFJ, соответствующим рисунку 1.14(б). Расчетная характеристика обсадных труб группы прочности P-110, оснащенных данным типом высокопрочного газогерметичного соединения, приведена на рисунке 1.16.

Рисунок 1.16 – Рабочее окно модуля TDAS с результатами расчета напряженного состояния обсадных труб хвостовика

Согласно рисунку, область прочности соединений “API Load Capacity” в этом случае значительно меньше VME тела трубы, т.е. налицо иррациональность комбинации труба-замок. Однако расчеты выполнены модулем без учета наличия уплотнения IFJ с представлением конструкции соединения в виде, показанном на рисунке 1.14(г), тогда как с учетом уплотнения картина должна быть совершенно иной.

В этой связи, специально для случаев использования новых соединений труб, конструктивно отличающихся от стандартов API, модуль обладает возможностью аналитического расчета прочности соединений по стандартизированной методике ISO 13679. Тем самым предусмотрен третий способ расчета области прочности труб по стандарту ISO, преимуществом которого является возможность учета конструктивных особенностей соединения, параметров технологического режима свинчивания и характеристик напряженного состояния труб в скважине. Например, возможно моделирование влияние момента свинчивания труб на область прочности замковых соединений, что иллюстрируется рисунком 1.16, содержащим расчеты для тех же труб, которые были рассчитаны на рисунке 1.15.

Рисунок 1.16 – Рабочее окно модуля TDAS с результатами расчета области прочности соединений IFJ

Результаты расчетов соединения наглядно показывают, что параметры технологического режима свинчивания существенно изменяют прочность соединения. При оптимальном моменте затяжки прочность соединения, демонстрируемая эллипсом CCS3 на рисунке 1.16, соответствует эллипсу VME для тела трубы, построенному с 25% запасом, который обозначен на рисунке 1.15 – “VME DF=1.25”. Сравнивая эллипс “VME DF=1.25” с областью “API Operating” на рисунке 1.15 заключаем, что использование методики API в случае нестандартных высокогерметичных соединений неоправданно занижает допустимые усилия и давления, не позволяя полностью реализовать потенциальные возможности труб и колонн, оснащенных такими соединениями. Однако, как следует из рис.1.16, также возможны случаи, когда прочность соединения по ISO 13679 оказывается ниже, нежели его прочность по API. Как видно из рисунка, такие условия возникают при нагружении труб сжимающими усилиями, особенно, если при этом действуют внутренние избыточные давления. При этом возможны аварии с колоннами, что доказывает пересечение кривой «6 Load 1-1/3 Evac-14000’ str 2-2», соответствующей частичному опорожнению колонны, с эллипсом VME соединения, обозначенного «4 CCS3», которые можно прогнозировать и предотвращать при использовании расчетов прочности по ISO 13679.

Другими особенностями расчета колонн в модуле являются возможность учета изменения предела текучести материала труб с температурой, а также учета анизотропии материалов в случае применения коррозионно-устойчивых сплавов. Модель изменения предела текучести может быть двух видов – линейная или полиномиальная. Также есть возможность напрямую задавать свойства материалов в виде табличных функций.

1.6 Приложение CemCADE

Приложение CemCADE объединяет в себе возможности моделирования деформаций обсадной колонны, гидродинамических давлений и эффективности замещения технологических жидкостей в стволе скважины при цементировании. Структурная схема оптимизации процесса цементирования на основе перечисленных моделей, используемая CemCADE, показана на рис.1.17.

Рисунок 1.17 – Алгоритм работы CemCADE

Работа с программой начинается с ввода данных по скважине включающих инклинометрию, профилеметрию, конструкцию, параметры продуктивного и «слабого» пластов. Затем выбирают технологические жидкости для цементирования, руководствуясь, в том числе, критериями эффективности вытеснения, вычисляемыми монитором эксцентричного потока для заданного уровня центрирования колонны, который предполагается обеспечить установкой центрирующих устройств.

Монитор эксцентричного потока выводит профили относительных скоростей технологических жидкостей, участвующих в цементировании, построенные для сечений кольцевого пространства скважины. Под относительной скоростью жидкости понимается отношение ее локальной скорости, рассчитанной путем усреднения по точкам, лежащим на прямой пересечения плоскости поперечного сечения ствола скважины с плоскостью, содержащей касательную к оси скважины в точке этого сечения и радиус скважины, к средней скорости потока, рассчитанной по расходу. При вычислении локальных скоростей усреднение производится на отрезках прямой между стенкой скважины и стенкой обсадной колонны, длина которых соответствует текущему зазору в кольцевом пространстве. Локальные скорости рассчитываются для нескольких зазоров, получаемых при вращении плоскости сечения вокруг оси скважины. Каждой локальной скорости соответствует величина центрального угла сектора, образованного текущим радиусом скважины и ее радиусом, принятым за начало отсчета. За начало отсчета принимается радиус, содержащий наименьший из зазоров, имеющихся в кольцевом пространстве скважины, как правило, это направление вертикально к нижней стенке скважины. Текущие радиусы получаются путем пошагового увеличения центрального угла в направлении по и против часовой стрелки до 180 градусов. Таким образом, наиболее широкой части кольцевого пространства соответствуют два центральных угла +180 и -180 градусов, получаемые при обходе стенки скважины по и против часовой стрелки. Профили относительных скоростей строятся для конкретных жидкостей, образующих одну из границ раздела, что показано на рис.1.18.

Рисунок 1.18 – Монитор эксцентричного потока – результаты расчетов для границы буферная жидкость-буровой раствор при плохом центрировании колонны

Результаты, выводимые монитором в режиме индивидуальных жидкостей, показывают возможность образования и ориентировочные размеры застойных зон в узкой части затрубного пространства для выбранного диапазона подач насосов, а также позволяют оценить разницу скоростей технологической жидкости в узкой и широкой его частях. С точки зрения оценки качества вытеснения следует стремиться к тому, чтобы застойных зон не было, а разница скоростей была минимальной. Если этого не удается добиться на должном уровне для цементного и бурового растворов, рецептуры и свойства которых определяются по критериям не связанным с качеством замещения, то необходимо использовать буферную жидкость, стремясь обеспечить для нее максимально плоский профиль относительной скорости. Из приведенных на рис.1.18 данных видно, что при имеющихся в скважине условиях буровой раствор плохо вытесняется из узкой части эксцентричного кольцевого пространства скважины, так как величина центрального угла, соответствующего сектору застойной зоны, составляет 80 до 180 градусов. В сравнении с полимерным буровым раствором, вода при имеющемся эксцентриситете способна двигаться в узкой части затрубъя со скоростью всего на 40% меньше средней, не образуя застойных зон, что, в соответствии с названными критериями качества замещения, делает ее хорошей буферной жидкостью. Однако на конечный результат – качество замещения и соответственно качество цементирования, влияет форма границы вытеснения, определяемая не только профилями относительных скоростей сопредельных жидкостей, но и отношением величин их давлений вязкого трения. Таким образом, вода, имеющая относительно небольшое давление вязкого трения, может оказаться не эффективной буферной жидкостью, так как касательные напряжение на границе вытеснения будут недостаточными для разрушения тиксотропной структуры бурового раствора в застойных зонах. Поэтому одна из задач, решаемых с применением монитора эксцентричного потока, это оценка критического уровня центрирования колонны, соответствующего отсутствию застойных зон, образованных буровым раствором. Эта задача решается расчетом профилей относительной скорости при различных значениях эксцентриситета и расхода до получения картины, показанной на рис.1.19.

Рисунок 1.19 – Монитор эксцентричного потока – результаты расчетов для границы буферная жидкость-буровой раствор при хорошем центрировании колонны

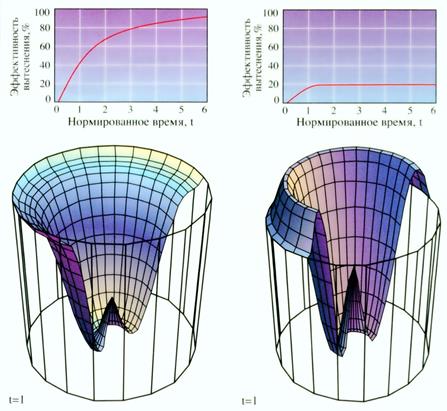

Конечноэлементное моделирование течения жидкости в эксцентричном кольцевом пространстве требует использования 3-D размерности модели, которая рассчитывается на порядок дольше, чем модель размерности 2-D и к тому же имеет больше проблем со сходимостью. Поэтому вместо действительного кольцевого канала для предварительной оценки качества центрирования обсадной колонны в стволе скважины используют базовую щелевую модель, способ получения которой поясняется на рис.1.18. При переходе к щелевой модели сохраняют относительную величину зазора в кольцевом пространстве, пренебрегая периметром смачивания, что искажает результаты расчета потерь давления и абсолютных скоростей, но позволяет правильно оценить распределение относительных скоростей по окружности затрубья. Таким образом, моделирование вытеснения с применением монитора эксцентричного потока имеет ряд недостатков, происходящих из пренебрежения некоторыми значимыми параметрами этого процесса, что требует уточнения расчета с привлечением данных о давлении вязкого трения и действительной форме канала течения. Расчет уточняется с применением имитатора процесса закачки, имеющегося в CemCADE, в результате работы которого для различных моментов времени рассчитывается положение имеющихся в скважине границ раздела. Зная положение границ раздела в конкретный момент времени, можно вычислить концентрации технологических жидкостей в произвольном поперечном сечении канала течения, которым может быть внутритрубное или кольцевое пространство скважины. Для примера, на рис.1.10 показаны формы границ раздела при вытеснении буферной жидкости цементным раствором из внутритрубного пространства скважины, смоделированные для двух различных буферных жидкостей.

Рисунок 1.20 – Результаты моделирования границы раздела цементный раствор-буферная жидкость (внизу) и эффективности замещения (вверху)

Показанные на рисунке границы раздела построены для единичного времени вытеснения при допущении, что в момент начала вытеснения граница раздела была плоской. С учетом того, что путь, который преодолевают точки жидкости, лежащие на границе раздела, равен произведению скорости на время, граница раздела, построенная для времени вытеснения равного единице, соответствует профилю абсолютной скорости движения точек границы раздела, также называемому профилем вытеснения. Профиль вытеснения наиболее наглядно демонстрирует эффективность взаимного замещения жидкостей, позволяя сразу выявить имеющиеся проблемы, не прибегая к длительному моделированию изменения границы раздела в процессе закачки. Например, на правом рисунке видно, что буферная жидкость, вместо того чтобы нормально вытесняться вниз по направлению движения цементного раствора, идет против него вверх вдоль стенок колонны, из-за чего эффективность замещения в этом случае невысока. Изменение состава буферной жидкости, как видно на левом рисунке, ликвидировало данную проблему – движение буферной жидкости вверх полностью прекратилось.

Несмотря на наглядность анализа профилей вытеснения, на их основе сложно дать количественную оценку качества замещения жидкостей. Необходимую количественную оценку позволяет получить параметр эффективного объема (эффективности вытеснения), показывающий объемную концентрацию замещающей жидкости на определенном участке скважины. Поскольку при расчете положений границ раздела используется метод конечных элементов, их моделирование происходит дискретно для выбранных шагов по времени. В свою очередь, временные шаги выбираются в соответствии с границами конечных элементов, на которые разбивается скважина по глубине при построении расчетной сетки. Таким образом, время между очередными шагами расчета равно времени, за которое условно плоская граница раздела, определяемая исходя из действующей средней скорости жидкости, достигает границы очередного элемента. Прохождению условной границы раздела от одного элемента до другого соответствует величина нормированного объема равная единице, а время, в течение которого в скважину закачивается жидкость в этом объеме, называется нормированным временем, также приравниваемым к единице. При оценке эффективности замещения параметр эффективного объема рассчитывается для каждого конечного элемента в зависимости от величины нормированного объема или нормированного времени, как показано на рисунке 1.20. Это весьма удобно с позиций дальнейшего анализа, так как для оценки эффективности замещения важен не абсолютный объем жидкости, закачанной в скважину, а ее относительное количество, выраженное в объемах рассматриваемого участка. Поскольку на уровне алгоритма расчета задается все-таки время, а не объем, изначально выводятся зависимости эффективного объема от нормированного времени. Величине нормированного времени равного 2 соответствует прокачка через рассматриваемый участок замещаемой жидкости в количестве двух его объемов.

При использовании зависимости эффективности замещения (эффективного объема) от нормированного времени можно оценить не только ситуацию для определенного момента закачки, но и динамику процесса замещения, показывающую возможность успешного завершения операции цементирования в целом. Так, например, соответствующая зависимость, показанная в правой части рис.1.20, говорит, что толщина слоя не вытесненной буферной жидкости на стенках скважины остается практически постоянной в течение всего процесса закачки, из-за чего концентрация цемента на всем протяжении зоны смешения не возрастает выше 20%. Таким образом, качество крепи, образованной из цемента, смешавшегося с буферной жидкостью, будет недостаточным, вследствие чего произойдет недоподьем кондиционного цемента до проектной глубины. В альтернативном варианте (левая часть рис.1.20), несмотря на то, что при прокачке цементного раствора в объеме расчетного элемента эффективность вытеснения составляет всего 40%, прокачка через элемент дополнительных объемов цемента резко увеличивает эффективный объем, который достигает 92% при нормированном времени равном 6. Шкала нормированного времени для каждого элемента строится в соответствии с общими объемами закачки и продавки, поэтому эффективный объем при максимальном значении нормализованного времени соответствует концу операции. Если каждому расчетному элементу скважины сопоставить определенную глубину, и в зависимости от нее вывести для всех элементов эффективность вытеснения на конец операции, получим результирующий график эффективного объема, позволяющий оценить соблюдение критериев качества замещения растворов.

|

|

|

|

|

Дата добавления: 2015-06-28; Просмотров: 1205; Нарушение авторских прав?; Мы поможем в написании вашей работы!